波浪载荷作用下海洋平台用钢焊接接头的疲劳寿命预测

杜丽影,邱保文,薛 欢,刘 冬,彭志英,余 立

(武汉钢铁(集团)公司研究院,武汉 430080)

波浪载荷作用下海洋平台用钢焊接接头的疲劳寿命预测

杜丽影,邱保文,薛 欢,刘 冬,彭志英,余 立

(武汉钢铁(集团)公司研究院,武汉 430080)

采用有限元建模分析初始裂纹形状对表面裂纹疲劳扩展过程中形状演化的影响,并基于BS 7910中FAD图的评定方法,预测了DH36焊接接头不同形状的初始裂纹在波浪载荷作用下的疲劳寿命。结果表明:c0/a0比值大的裂纹在扩展开始阶段均沿深度方向扩展,而长度方向上扩展极慢;而对于c0/a0比值小的裂纹,在扩展过程中近似保持与初始相似的形状扩展。在波浪载荷的作用下,DH36焊接接头结构件能承受105 252个循环。

焊接;DH36焊接接头;波浪载荷;有限元分析;疲劳寿命预测

海洋平台在设计和建造中大量采用焊接连接,焊接过程中会产生残余应力、微裂纹缺陷及组织性能不均匀等问题,同时受复杂的结构形式、恶劣的环境和应力集中的影响,在长时间的服役过程中易出现脆性破坏[1-2]。因此材料必须有足够抵抗焊接接头微裂纹开裂和扩展的能力。考虑到海洋环境的波浪载荷条件,对焊接接头结构件在波浪载荷下进行安全评定至关重要。

目前,国内很多学者分别基于SINTAP和BS7910标准对海洋平台用钢焊接接头的安全性进行评定。刘明亮等[3]用极限载荷法和CTOD裂纹尖端张开位移试验结果对API SPEC 5L X65管线钢焊接接头焊趾处的表面裂纹进行安全评定;邓彩艳等[4]采用SINTAP标准对海底外输管线X56焊接接头埋藏裂纹进行了安全评定,并给出了在铺设条件下容许埋藏裂纹尺寸。但关于焊接接头微裂纹缺陷在波浪载荷下的使用寿命预测和安全评定的研究甚少。本研究针对DH36海洋平台用钢的焊接接头,运用有限元分析焊接接头在交变载荷作用下裂纹扩展规律,采用BS7910 2B级评定标准对DH36海洋平台用钢的焊接接头在波浪载荷下的寿命进行预测和安全评定。

1 有限元建模与计算

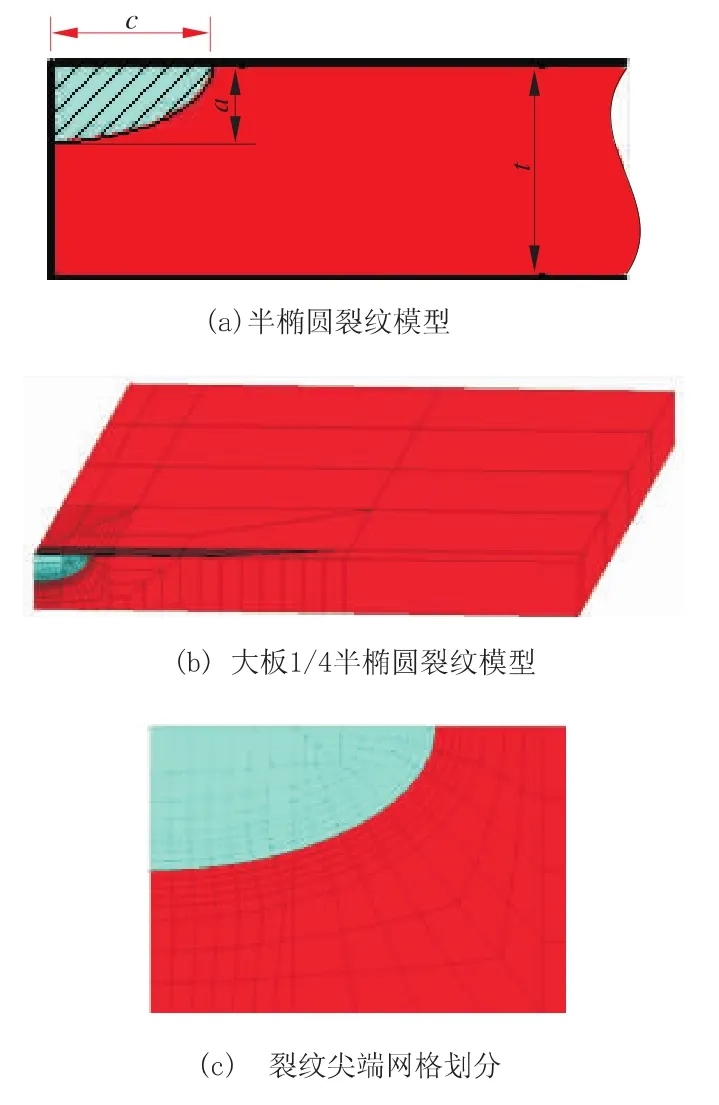

在标准BS 7910《金属结构中缺陷验收评定方法导则》[5]中,主要采用FAD图评定方法。本研究利用Abaqus软件进行有限元建模分析。对表面裂纹的扩展都是基于Newman[6]和Lin[7]研究不同形状因子的表面裂纹前沿扩展规律的结果,在疲劳裂纹贯穿以前,表面裂纹形状一般用半椭圆来描述。对一块1m×2m×50mm的厚板进行接头半椭圆裂纹建立有限元模型。半椭圆形裂纹如图1所示,裂纹表面长度c=50mm,裂纹深度a=25mm。

图1 有限元裂纹模型

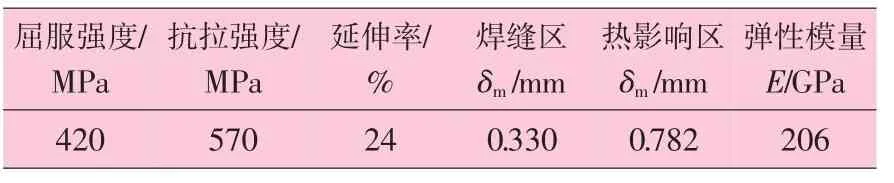

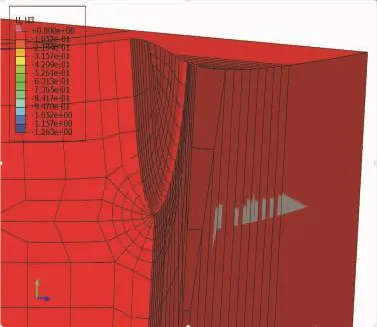

采用1/4对称模型进行计算,焊缝材料的性能与DH36母材性能相同,即等强匹配,其焊接接头的力学性能见表1。采用均匀加载,外载荷与裂纹面垂直,大小为259MPa(即0.7Rp0.2)。图1建立的模型裂纹尖端应力场分布结果如图2所示。

表1 DH36焊接接头的力学性能

从钢板整体受力情况来看,材料属于线弹性变形,但在裂纹尖端出现塑性区,形态上出现钝化现象。在裂纹扩展模拟过程中,对于表面裂纹尺寸的计算采用以下方式进行。

图2 裂纹尖端应力场分布云图

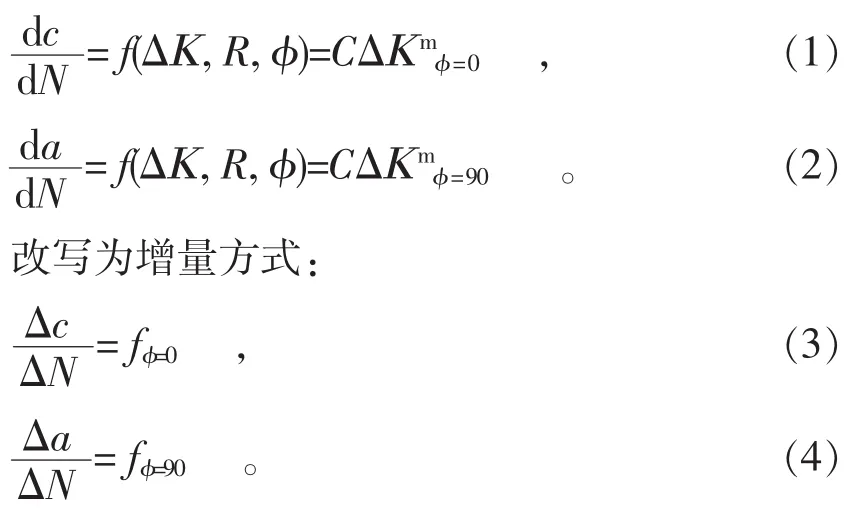

设Kφ=0为表面裂纹受载时在自由表面的应力强度因子,Kφ=90为表面裂纹受载时在板体厚度方向的应力强度因子,二者的值由有限元分析得到。

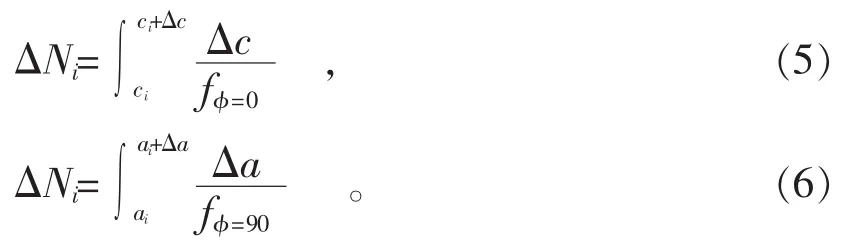

将裂纹扩展规律统一表示成f(ΔΚ,R,φ),ΔK代表裂纹尖端应力强度因子范围;R代表孔的半径;φ代表裂纹角度,利用Paris公式得出:

在第i个增量分析过程中,随裂纹长度2c和深度a的变化,可以计算出疲劳循环的周次ΔNi。

当每步裂纹增量控制在合适时,对ΔNi的求解就可得到一个较高的精度。这里采用梯形法则:

在同一个疲劳过程中,(7)式以及(8)式左端项应该相等。因此

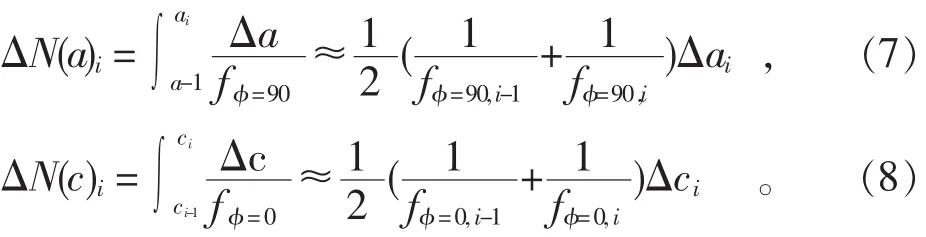

根据以上步骤其计算结果如图3所示。初始裂纹形状对轴向表面裂纹疲劳扩展过程中形状演化有明显的影响,c0/a0比值大的裂纹(细长型裂纹)在扩展开始阶段均沿深度方向扩展,而长度方向上扩展极慢;继续扩展到一定程度,当c0/a0达到某一值后,长度和深度方向上以几乎相当的速度扩展;而对于c0/a0比值小的裂纹(短小型裂纹),在整个疲劳扩展过程中沿深度和长度方向上的扩展速度没有很大的差别,裂纹在扩展过程中近似保持与初始相似的形状。

图3 不同形状裂纹沿板厚扩展规律

2 DH36焊接接头波浪载荷作用下寿命预测

谢文会等[8]计算了平台典型节点的强度,考虑了中国南海百年一遇的海洋环境条件,利用“设计波法”确定了平台在生存、作业和拖航状态下危险部位的最大应力水平为293.8MPa,相当于DH36材料焊接接头屈服强度的0.7倍。由此进行疲劳寿命预测时,最大外加载荷为0.7Rp0.2。

预测结构件的寿命时,裂纹扩展不仅由裂纹尖端应力强度因子控制,而且应该基于失效评估图(FAD)技术,同时要考虑裂纹扩展对裂纹尖端应力强度因子和参考应力的影响。

在API579规范[9]中,对于疲劳寿命预测有较为明确的推荐方法,本研究依据其第9部分,采取以下步骤进行疲劳寿命的计算和预测:①确定加载历程。采用0.7Rp0.2载荷循环;②假定裂纹尺寸。形状为半椭圆型,裂纹沿板壁表面长度为1mm,2mm,5mm,10mm,沿板壁厚度方向的深为1mm;③确定材料力学性能和韧度值;④确定Paris公式中的系数和指数;⑤对原始裂纹进行失效评估。首先计算Kr和Lr,在FAD图中标记当前裂纹评估状态。⑥若裂纹深度不超过管壁厚度,则重复步骤⑤,否则终止计算。

根据以上方法对DH36焊接接头各区裂纹扩展寿命预测结果见表2,表中裂纹深度a0=1mm。

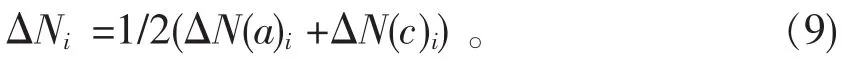

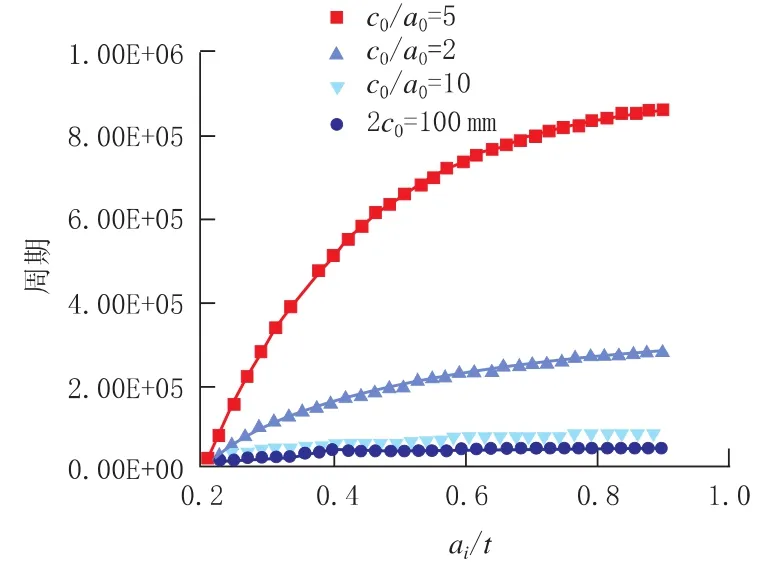

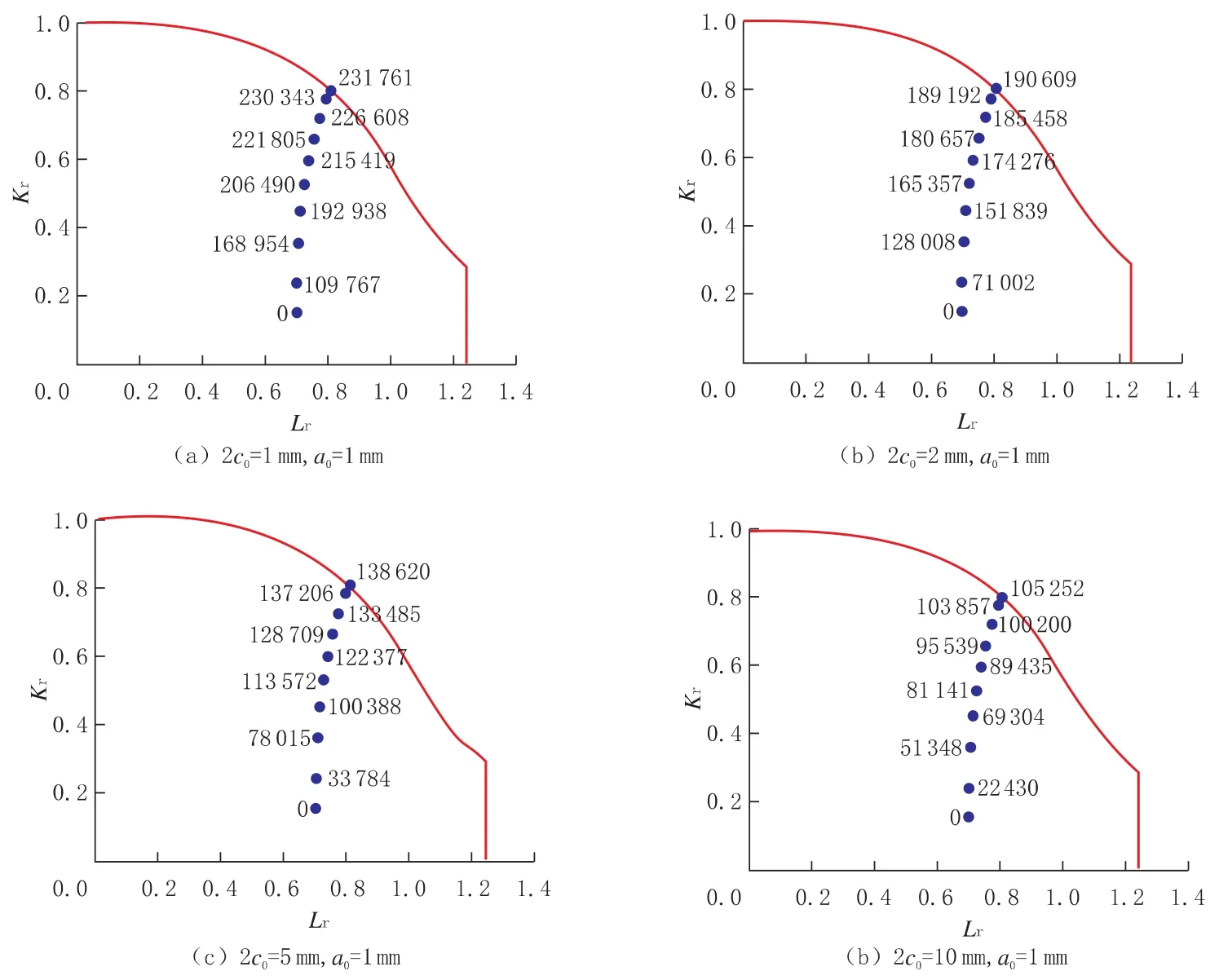

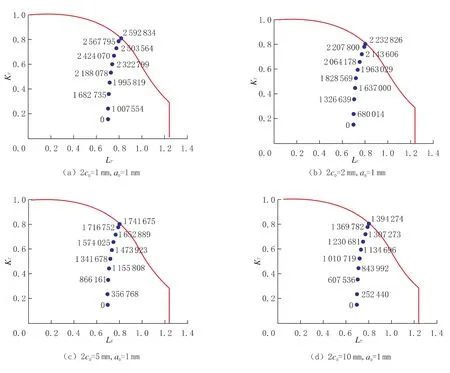

各类裂纹在0.7Rp0.2应力循环下疲劳裂纹扩展过程中的FAD图分别如图4和图5所示。

表2 0.7Rp0.2加载条件下不同形状裂纹寿命预测结果

图4 焊缝区不同裂纹形状的FAD图

图5 热影响区不同裂纹形状的FAD图

王世圣等[10]估计在南海百年一遇的海况下,一个巨浪的作用时间是8.0~10.0s,一天24h计算,共有约8 640个作用巨浪。在0.7Rp0.2应力作用下,DH36焊接接头可以承受105 252次连续循环的巨浪冲击,也就是说该结构件在该种海况下至少有12天的疲劳寿命。

3 结 论

(1)利用有限元分析不同表面裂纹形状对裂纹扩展规律的影响,c0/a0比值大的裂纹(细长型裂纹)在扩展开始阶段均沿深度方向扩展,而长度方向上扩展极慢;当c0/a0达到某一值后,长度和深度方向上以几乎相当的速度扩展;而对于c0/a0比值小的裂纹(短小型裂纹),裂纹在扩展过程中近似保持与初始相似的形状扩展。

(2)对DH36焊接接头不同形状的裂纹在波浪载荷作用下的疲劳寿命进行预测,并利用FAD图对其结果进行安全评定,得出该结构件至少可以承受12天连续巨浪的冲击。

[1]黎之奇,柳春图,崔民子,等.海洋平台用钢的焊接疲劳性能分析[J].机械强度,2000,22(04):264-266.

[2]杨新岐,王东坡,李小魏,等.海洋石油平台焊接接头大型CTOD试验[J].焊接学报,2002,23(04):48-52.

[3]刘明亮,张玉凤等.海底管道安全性评定方法的分析[J].焊接学报,2006,27(08):75-78.

[4]邓彩艳,张玉凤,霍立兴,等.基于SINTAP标准的海底外输管线安全评定[J].焊接,2005(09):17-20.

[5] BS 7910-1999,Guide on method for assessing the acceptability of flaws in metallic structures[S].

[6] NEWMANJ C,RAJU I S,An empirical stress-intensity factor equation for the surface crack[J].Engineering Fracture Mechanics,1981,15(01):185-192.

[7] LIN X B,SMITH R A.Numerical analysis of fatigue growth ofexternalsurface cracks in pressurized cylinders[J].International Journal of Pressure Vessels and Piping,1997,71(04):293-300.

[8]谢文会,谢彬.深水半潜式钻井平台典型节点强度研究[J].中国海上油气,2010,22(04):265-269.

[9] API 579-1/ASME FFS-1-2007.Recommended practice of fitness-for-service[S].

[10]王世圣,谢彬.两种典型深水半潜式钻井平台运动特性和波浪载荷的计算分析[J].中国海上油气,2008,20(05):349-352.

Fatigue Life Prediction of the Offshore Platform Steel Welded Joint under Wave Load

DU Liying,QIU Baowen,XUE Huan,LIU Dong,PENG Zhiying,YU Li

(Wuhan Iron and Steel(Group)CORP Research Institute,Wuhan 430080,China)

The influence of the initial crack shape on surface crack fatigue growth process of offshore platform welded joints was analyzed by finite element modeling,and the fatigue life of different shape initial crack of DH36 welded joint were predicted based on the FAD assessment methods of BS 7910.The results showed that the cracks of largec0/a0ratio fast extended in the depth direction,and slow in the longitudinal direction at the beginning of the extension;the cracks of small c0/a0ratio kept the approximate shape similar to the initial expansion in the expansion process.DH36 welded joint structure can withstand 105 252 cycles under the wave loads.

welding;DH36 welded joint;wave load;finite element analysis;fatigue life prediction

TG407

B

1001-3938(2015)01-0069-04

杜丽影(1982—),女,在读博士,工程师,从事材料疲劳断裂性能的研究。

2014-09-14

罗 刚