预弯机回程缸活塞杆与提升环断裂的分析与改进

徐 刚,王占理,边 晋,吴 娟,刘增强,师俊杰

(渤海石油装备巨龙钢管有限公司,河北 青县062658)

预弯机回程缸活塞杆与提升环断裂的分析与改进

徐 刚,王占理,边 晋,吴 娟,刘增强,师俊杰

(渤海石油装备巨龙钢管有限公司,河北 青县062658)

针对JCOE大直缝埋弧焊管生产的预弯机回程缸活塞杆与提升环的断裂问题,使用有限元分析法分析其关键结构,并通过液压原理分析其动作不平衡的原因,提出了在不更改设备基本结构的前提下,为了减少设备因为偏载造成的提升环和缸杆断裂故障,采取液压和机械同时整改的技术方案,降低了设备的故障率,提高了生产线的生产效率,并在实践中得到了验证。

直缝埋弧焊;预弯机;活塞杆; 受力分析;UG; 有限元分析

0 前 言

随着我国能源战略调整步伐的进一步加快,未来十年我国管道工业将进入高速发展时期[1]。钢板预弯机是直缝埋弧焊钢管生产线必不可少的重要设备之一[2]。 钢板预弯是直缝埋弧焊钢管生产线的主要工序之一,其目的是完成钢板两边的预弯曲变形,使钢板两边的弯曲半径达到或接近所生产钢管规格的半径。从而保证钢管焊缝区域的几何形状和尺寸精度[3]。如果预弯后的管筒呈尖嘴“桃形”[4],易给后续的预焊合缝带来麻烦,引起错边或焊接烧穿,即使进行管体扩径,也无法将其消除,并且还会损害扩径头[5]。

钢板边部预弯通常在辊式弯边机或预弯边压力机上完成。预弯边压力机是专用的板边预弯成型的压力机,适用于厚板的预弯曲成型[6]。巨龙钢管有限公司采用了压力式预弯机,采用一台数千吨的压力机,通过模具对钢板边缘进行步进式预弯。这种工艺可以得到十分理想的板边形状,有效地防止焊缝周围的“噘嘴”现象,防止扩径时发生开裂[7]。

预弯机包括机架、底座、油缸单元、模具单元、夹紧梁、模具移动装置、输送辊、换模装置、液压系统、电气系统以及集中润滑站等部分。

预弯机将铣边后的钢板,通过入口侧的输送辊道,以步进运动方式送入机器的上、下模具之间,在模具的压力作用下使材料发生塑性变形而弯曲。通过更换和调整模具的相对位置可以得到板边曲率半径与成品钢管半径非常接近的弯边。该机两台相对布置,一侧称为M1,另一侧称为M2,钢板两侧同时弯边。在通常情形下,板材的长度数倍于预弯模具的长度,因此钢板的传送和弯曲是分步进行的,钢板每前进一个模具长度,下模具压上一次,直至整个板边长度都完成预弯边操作。两台压力机能够在一个公共底座上相对同步移动,以适应不同板宽弯边的要求。

预弯设备在生产线实际生产中经常发生提升环断裂和提升缸缸杆断裂问题。设备笨重,空间有限,维修十分麻烦、工作量大,严重影响了整条生产线的生产效率,因此有必要针对设备现有的液压和机械系统进行故障分析,找到故障源头,减少故障发生频率,提高生产效率。

1 机械部分

1.1 结构

图1所示为预弯机单侧结构,由两套三连缸组成,为预弯机提供压制力的为主缸,为下模梁提供回到原位的动力的为回程缸。

图1 预弯机机构示意图

图2为钢杆与提升环结构示意图,图中提升环与下模梁之间是回程缸钢杆头,上下球面垫组能够满足下拉和上顶时提供均匀压力,又能在设备偏载时钢杆可以偏转,但是由于上下球面垫组球心不同一,这种结构能够应对小角度偏转,当发生突发性的大角度偏转就不起作用了。实际情况是上下球面垫组之间有间隙,可以满足一定偏转角度。

图2 钢杆与提升环结构示意图

1.2 实际运动过程

上升阶段:主缸上升,提升缸跟随上升,主缸接触下模梁后速度减慢,由于间隙提升缸还在以原来速度上升,接触下模梁后与主缸同时加压到规定位置。

下降阶段:提升缸以较高速度冲击提升环,带动主缸同时下降到起始位置。

1.2.1 改进后结构

提升环除了连接作用,还能保护活塞杆,在发生偏载时,一般是先拉断提升环,原来的结构提升环是整体件,更换比较麻烦而且会造成浪费。图3所示为现在使用的提升环结构,它分为两个部分,将容易损坏的部分单独用螺栓连接,损坏时直接更换这部分减少易损件的材耗。

图3 改进后的提升环结构示意图

提升环与缸杆之间必须有足够的间隙,保证钢杆有足够的偏转空间,防止发生钢杆被憋断的情况。每侧有5 mm的间隙量,计算如下:

两个回程缸之间距离为2 538 mm,设备最大(报警)允许偏摆15 mm;

偏摆角度为:arctan(15/2 538)=0.338 623 596;

钢杆头最大的距离:l2=1352+502,l=143.96,arctan(50/135)=20.323 136 8;

钢杆头最大距离部分直径方向距离:L=l×cos(arctan(50/135)-arctan(15/2538))=135.293 125 mm。

计算可知,实际增加的距离仅为0.29 mm,因此5 mm空间足够。实际安装时要注意保证缸体位置正确。

1.2.2 验算更改结构的强度是否满足要求

钢杆材料为42CrMo,提升环材料为45钢,零件的强度跟材料、结构、热处理、表面光洁度、应力集中等因素有关系。材料存在气孔、微裂纹、夹杂物等缺陷,材料表面划痕、局部应力集中等因素,均可加快疲劳断裂。减小表面粗糙度值和进行表面淬火、喷丸处理、表面滚压等方法均可提高材料的疲劳强度。

镍鉻合金钢弹性模量E=206 GPa,泊松比μ=0.3[8],42CrMo抗拉强度σb=1 080 MPa,屈服强度σs=930 MPa,结构钢在对称应力抗拉疲劳强度σ-11≈0.3σb, 脉动应力拉伸疲劳强度 σ01≈1.42σ-11[9],因此疲劳强度 σ01≈1.42×0.3σb=460 MPa。

碳钢弹性模量E=196~206 GPa,泊松比μ=0.3。

45钢抗拉强度为650 MPa,屈服强度为360 MPa,疲劳极限为329 MPa[10],许用静应力为260 MPa,许用疲劳应力为180~207 MPa。

(1) 受力分析

已知返程缸活塞直径220 mm,活塞杆直径为140 mm;柱塞缸直径500 mm,活塞杆头部尺寸如图1所示,已知D=135,d=90,r=2.5。

设返程时返程缸进油液实测压力p1=10 MPa,出油带溢流的插装阀开启压力p2=2 MPa,则活塞杆台肩轴处所受拉力为

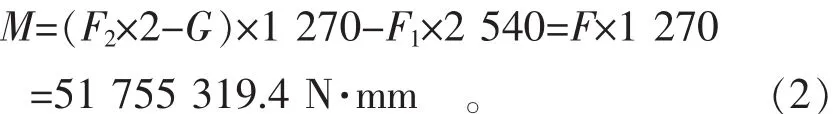

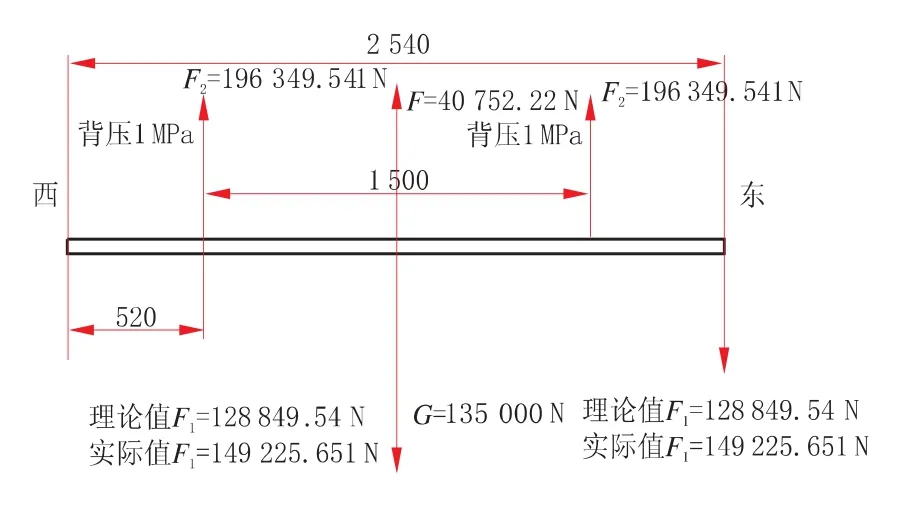

柱塞缸返程时背压1 MPa原理如图4所示,其中, F2=π/4×5002×1=196 349.541 N, 两个缸为392 699.082 N,下模梁自重G为135 000 N。

按照理想状态,左右阀组背压压力和工作压力都相等的情况下得到提升缸的平衡压力值为F1=128 849.54 N,实际测量提升缸压力值为F1=149 225.651 N,上模梁惯性力为F=40 752.22 N。

设备发生故障,速度停止或者匀速时力矩为

图4 上模梁受力图

(2)零件只受拉力时的受力分析

利用UG建模,根据已知的约束和压力进行仿真分析,所受拉力为F1=149 225.65 N,如图5所示,当提升环在下拉时所受的应力值为σmax=349.4 MPa。该应力值在45钢屈服应力值之下,但超过极限疲劳强度所承受的应力值,基本满足拉应力时的工作需要。

图5 提升环有限元分析

在上模量发生小角度偏转时,由于有球形垫组可以将拉力均匀分布在提升环上,由于提升环和球形垫组采用两半的加工,因此安装时注意开缝与上模梁长边平行。

如图6所示,提升缸仅受拉力时所受到的应力值为σmax=85.6 MPa,远远低于42CrMo的疲劳极限值,因此在缸杆只受到拉应时不可能断裂。

图6 提升缸有限元分析

(3) 零件受拉力和弯矩时的受力分析

预弯机在发生偏载时,左右提升缸运行不同步,造成缸杆除了受到拉力还会受到一个弯矩M=51 755 319.4 N·mm。缸体的表面质量和应力集中对缸体的影响很大,其中以倒圆角r对应力影响最大,下面对圆角在不同大小时的最大应力进行分析。

由图7可知,圆角r=2.5 mm时最大应力为2 348 MPa,远远超过42CrMo的抗拉强度值,因此现在的设备在发生偏载时必然会导致缸头折断,这个是由设计缺陷造成的。因此对圆角采取加大措施,分别对r=3 mm,r=10 mm,C=10 mm,r=12 mm,r=15 mm时的最大应力值作出分析。

r=3 mm时最大应力2 250 MPa,超过抗拉强度,但比r=2.5 mm时已有明显的改善。

r=10 mm时最大应力值为1 165 MPa,应力降低非常明显,已经接近材料的抗拉强度。

r=12 mm时应力分析最大应力为1 058 MPa,已经满足抗拉强度的要求,但高于屈服强度,使用时仍然会出现变形和疲劳断裂等缺陷。

r=15 mm时缸杆最大应力值为1 017 MPa,小于材料抗拉强度,但是大于屈服强度,而且比r=12 mm时,应力降低幅值减小。因此不易再采取加大倒圆半径的措施。

结论:采取加大倒圆半径的措施能够明显降低应力集中造成的最大应力值,但不能根本解决缸体因为转矩造成疲劳断裂。

2 液压部分

2.1 液压控制原理分析

2.1.1 上升阶段

图8为预弯机液压原理图,从图中可以看出,由先导比例三位四通阀15控制回程缸和主缸的进油油路,同时有一个两位四通阀28控制插装阀26的开闭控制主缸的进油。

图8 预弯机液压原理图

回程缸在由于插装阀21背压1 MPa,上止点20 MPa,主缸由于插装阀26背压1.5~2.5 MPa,上止点 20~25 MPa。

2.1.2 下降阶段

回程缸由阀15控制进油和回油的方向转变,而主缸则是左侧阀28控制插装阀关闭,右侧阀28控制插装阀开通卸荷,同时两位四通阀17控制插装阀19的开闭泄流。

回程缸由于带溢流功能插装阀LC25DB20D7X 24开启压力2 MPa,下降压力10 MPa,主缸由于阀26和阀19背压1~1.5 MPa。

2.2 可能断裂故障原因

一般设备控制部分,PLC和远程总线通信很少出现故障,通常控制部分的故障会导致设备的整体瘫痪,不会造成设备的断裂问题,但不排除通信接口的接触不良造成的信号缺失,同时有人为原因(如插头忘插装)。

2.2.1 上升阶段断裂故障分析

(1)左右两侧有一个先导比例三位四通阀15未工作,造成设备只有一侧主油缸工作,造成设备偏载过大,造成提升环和钢杆承受工作侧油缸的弯矩。

(2)阀15正常,左侧两位四通阀28未工作,同样造成设备偏载。

2.2.2 下降阶段断裂故障分析

(1)左右两侧有一个先导比例三位四通阀15未工作,造成设备只有一侧回程油缸工作,造成设备偏载过大,造成提升环和钢杆承受工作侧油缸的弯矩。

(2)阀15正常,右侧两位四通阀28未工作或者两位四通阀17未工作,同样造成设备偏载。

上升和下降阶段中,上升阶段第1种情况最为严重,实际工作中控制阀15、28及17未必会坏掉,但是有可能因为机械故障和液压油污染问题造成阀开启有快慢,造成设备不同步,不同步时间短造成提升环的拉断,不同步时间大造成缸体折断。这种不同步很难排除必然造成偏载,因此我厂前辈将提升环的下拉环设计得很薄,以避免钢杆断裂造成的更大麻烦。

2.3 改进措施

(1)定期更换液压油,清洗或者更换各个控制阀。

(2)左右控制阀15,最好左右公用一个减少故障可能性。

(3)提升缸下降时的进油油路和主油缸回油油路增加溢流阀,设定工作压力不能超过正常背压时的20%。

(4)主油缸背压压力不统一,最好选用统一背压压力的阀组控制,避免不必要的不平衡因素。

3 结 语

该预弯机是由天水锻压厂制造,设备已经使用了十多年,随着技术的更新,在不更改设备基本结构的前提下,为了减少设备因为偏载造成的提升环和缸杆断裂故障,减少故障修理时间,降低停产对生产线的影响,采取液压和机械同时整改的措施,降低了预弯机故障率,提高了整条生产线的生产效率。

[1]王振生,吴翔,李书华,等.奥-贝球墨铸铁制焊管预弯机下预弯模具的可行性研究[J].钢管,2012,41(03):75-78.

[2]颜永年,俞新陆.机械设计中的预应力结构[M].北京;机械工业出版社,1989.

[3]郭宝锋,金淼,任运来,等.大口径直缝焊管UOE成形技术及发展策略[J].锻压技术,2000,25(03):22-25.

[4]吴坚.UOE成型大直缝焊管生产[J].钢管,2000,29(05):13-16.

[5]李宏.直缝埋弧焊钢管生产线预弯工艺[J].焊管,2006,29(01):55-57.

[6]苏翼林.材料力学[M].北京:高等教育出版社,1987.

[7]曲宾,王东明.国产JCOE焊管装备制造技术及管理升级研究[J].钢管,2014(02):30-33.

[8]成大先.机械设计手册[M].北京:化学工业出版社,2004.

[9]吴宗泽.机械设计师手册[M].机械工业出版社,2004.

[10]王德俊.常规疲劳强度设计中几个系数的确定[J].机械科学与技术,1987(01):30-36.

Analysis and Improvement of Piston Rod and Lifting Ring Fracture in Pre-bending Machine Return Cylinder

XU Gang,WANG Zhanli,BIAN Jin,WU Juan,LIU Zengqiang,SHI Junjie

(CNPC Bohai Equipment Julong Steel Pipe Co.,Ltd.,Qingxian 062658,Hebei,China)

Aiming at fracture problem of piston rod and lifting ring in pre-bending machinereturn cylinder,which is the key equipment of JCOE SAWL pipe,it used finite element analysis method to study key structure,analyzed movement imbalance reason of pre-bending machine return cylinder through hydraulic principle.In order to reduce fracture failure of piston rod and lifting ring,which caused by equipment unbalance loading,on condition of unchanging equipment basic structure,rectify and reform technical proposal of hydraulic and mechanical rectification at the same time was put forward,this proposal reduced failure rate,increased production efficiency,and was verified in practice.

LSAW;pre-bending machine;piston rod;force analysis;UG;finite element analysis

TH123

B

1001-3938(2015)05-0035-05

徐刚(1982—),男,工程硕士,工程师,主要从事直缝埋弧焊钢管设备与工艺的研究与管理。

2014-03-11

罗 刚