填充金属对X100管线钢焊缝组织性能的影响

马文军, 李 琳, 张 敏, 张啊妮

(1.陕西西宇无损检测有限公司,陕西 杨凌 712100;2.西安理工大学 材料科学与工程学院,西安710048)

填充金属对X100管线钢焊缝组织性能的影响

马文军1,2, 李 琳1,2, 张 敏2, 张啊妮1

(1.陕西西宇无损检测有限公司,陕西 杨凌 712100;2.西安理工大学 材料科学与工程学院,西安710048)

采用埋弧自动焊机和焊接热模拟试验机对X100管线钢进行了埋弧双丝焊接试验,对比分析了两种焊接工艺下得到的焊缝区组织性能的变化情况及影响因素,研究填充金属对X100管线钢组织性能的影响规律。研究结果表明,经过埋弧双丝焊所得X100管线钢焊缝组织主要以针状铁素体、粒状贝氏体和少量先共析铁素体组成,组织比较细小,与母材性能相比,焊缝区的冲击韧性良好,强度有待提高;经过焊接热模拟方法所得X100管线钢焊缝区的组织主要以板条贝氏体和少量粒状贝氏体组织组成,焊缝区的强韧性基本和母材保持一致。

焊接;X100管线钢;焊缝组织;填充金属;力学性能

0 前 言

目前生产的X100管线钢是一种超高强度的多相钢,具有广泛的应用前景和较高的经济效益,可使长距离油气管线成本节约5%~12%,主要体现在材料节约、提高输送压力、减小施工量、降低维护费用、优化整体方案等方面[1-2]。国内外研究表明[3-7],X100管线钢主要由板条贝氏体、针状铁素体和粒状贝氏体组成,通过控轧控冷工艺(TMCP)得到的X100管线钢具有超洁净度、超均匀性和超细晶粒的组织特点,并且具有优良的力学性能。然而,焊缝组织是一种铸态组织,不可避免地存在合金元素的偏析,偏析对焊缝组织和性能的影响很不利,若单纯靠加入更多合金元素以达到细化焊缝晶粒的目的,又可能会对焊缝金属淬透性产生不良影响,同时合金元素会以固溶方式存在于基体中,造成焊缝金属塑性和韧性下降[8-9]。这给焊缝金属的强韧化带来很大困难,这也是目前焊接材料的发展明显滞后于钢材发展的原因之一。鉴于此,笔者采用埋弧自动焊机和焊接热模拟试验机对X100管线钢进行了埋弧双丝焊接试验,对比分析了两种焊接工艺下所得焊缝区组织性能的变化情况及影响因素,研究填充金属对X100管线钢组织性能的影响规律,研究结果将为更高级别管线钢及其焊材的研发提供数据支撑。

1 焊接工艺

采用埋弧自动焊机对X100管线钢进行实际埋弧双丝焊接,焊接工艺参数见表1。为了跟实际埋弧双丝焊所得焊缝区组织性能进行对比,笔者结合表1所示埋弧焊焊接工艺参数,制定出表2所示埋弧双丝焊焊接热模拟工艺参数,并且采用焊接热模拟方法对X100管线钢进行了埋弧双丝焊热模拟试验;通过对比分析两种焊接工艺下所得焊缝区组织性能的变化情况及影响因素,研究填充金属对X100管线钢组织性能的影响规律。

表1 埋弧双丝焊焊接工艺参数

表2 埋弧双丝焊焊接热模拟工艺参数

2 试验结果与讨论

2.1 埋弧双丝焊焊缝区组织分析

图1为X100管线钢焊接接头微观组织,采用自行研制的焊剂匹配H03MnNi3MoTiB焊丝,通过埋弧自动焊机所得。采用4%硝酸酒精腐蚀接头后,可清楚看出内外焊组织的生长方向、焊缝区、熔合线及HAZ。图1(a)为焊接接头宏观形貌,从图中可以看出焊道内部没有气孔、夹杂以及未焊透的情况,焊缝边缘熔合良好,成形整齐;熔合线的位置、热影响区的宽度、熔池形状与深度、焊缝柱状晶的结晶形态和生长方向都清晰可见,内外焊道的柱状晶几乎是垂直熔合线在焊缝中心交遇。焊缝微观组织如图1(b)所示,主要为针状铁素体、粒状贝氏体和少量先共析铁素体组成,组织极为细小,多数晶粒在5 μm以下。

图1 实际埋弧双丝焊焊缝微观组织

图2 焊接热模拟的焊接热循环曲线

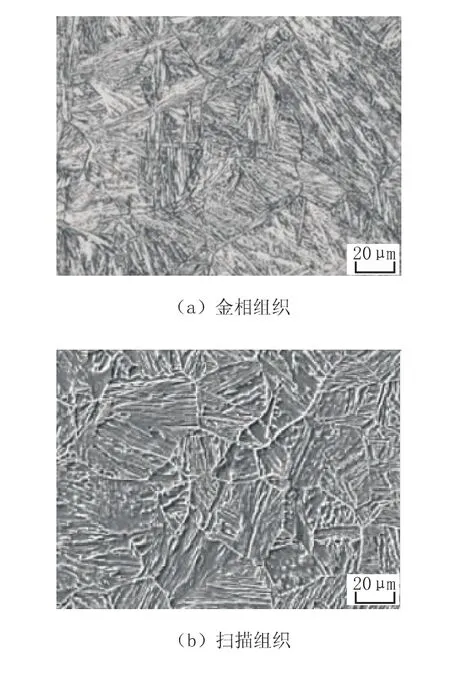

图3 焊接热模拟双丝焊所得近焊缝区微观组织

采用焊接热模拟方法模拟埋弧双丝焊的焊接热循环曲线如图2所示。图中箭头所指为局部放大的双丝焊热循环曲线,从局部放大图中可以看出母材首先经历了前丝焊的热循环,紧接着又经历了后丝(通过预热约1 200℃模拟后丝焊)所形成的二次焊接热循环;采用焊接热模拟方法模拟埋弧双丝焊所得焊缝区组织如图3所示,从图中可以清晰的看出,焊缝区组织主要由板条贝氏体和少量粒状贝氏体组织组成,并且晶粒比较粗大,但晶内板条束比较细密。X100管线钢属于低碳贝氏体钢的范畴,其采用低碳微合金化设计,Mo和B等微合金元素的加入抑制了奥氏体向珠光体和铁素体的转变,使铁素体转变曲线明显右移,同时使贝氏体转变曲线变得扁平,扩大了贝氏体转变区域,使其在较大的冷却范围内就能得到贝氏体组织。与图1(b)焊缝区组织对比可知,经过填充焊丝的埋弧双丝焊所得焊缝组织比较细密,焊缝组织主要以针状铁素体为主,而经过1 350℃焊接热循环所得X100管线钢焊缝区组织比较粗大,焊缝区组织主要以板条贝氏体为主,同样是经历类似的焊接热过程,所得焊缝的组织组成相、晶粒尺寸、相比例却发生了明显的变化,两种研究方法的主要区别在于采用热模拟方法焊接时未使用焊接材料而采用埋弧焊接时填充了相应的焊接材料。采用焊接热模拟方法所得的焊缝区组织,在经历相应的焊接热过程中,母材组织随着加热温度的升高进行了奥氏体化,随后在冷却过程中进行了相应的相变,相当于一个单纯的连续转变过程;而埋弧焊接过程中在母材、焊丝、焊剂的共同作用下,焊缝区不仅经历了溶质再分配,而且受各合金元素之间的交互作用以及母材稀释率的影响,而母材稀释率直接影响进入焊缝金属中的微合金种类和数量,进而影响焊缝金属的组织组成相。通过以上分析可知,焊缝金属的组织即不是母材组织的简单重熔,也不等同于焊接材料熔敷金属的组织,它是母材和焊材在焊接热循环作用下的整合,通过图1~图3组织的对比分析可知,焊丝和焊剂的加入对焊缝组织起到至关重要的作用。

2.2 埋弧双丝焊焊缝区力学性能分析

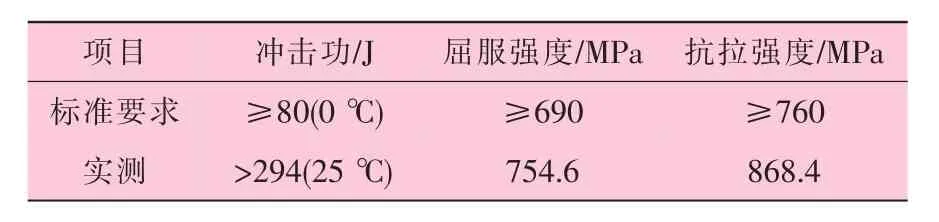

表3为实际埋弧双丝焊和焊接热模拟埋弧双丝焊所得焊缝区的力学性能,表4为X100管线钢母材的力学性能。从表3和表4可以看出,实际埋弧双丝焊所得焊缝区组织具有良好的韧性,强度相比母材有所下降,而经过焊接热模拟试验所得焊缝区组织的强韧性基本和母材保持一致;宏观性能是内在组织的表现形式,组织组成相是影响宏观性能的内在因素,实际埋弧双丝焊所得X100管线钢焊缝区组织主要以针状铁素体为主,而经过1 350℃焊接热循环所得X100管线钢焊缝区组织主要以板条贝氏体为主,针状铁素主要表现为良好的韧性,而板条贝氏体具有较高强度的同时也具备优良的韧性[10],因此在保证韧性提高焊缝强度的基础上,在焊丝合金系的设计时可以考虑与母材成分接近的焊丝合金系。

表3 不同焊接工艺下X100管线钢焊缝的力学性能

表4 X100管线钢母材的力学性能

2.2 埋弧双丝焊焊缝区断口形貌分析

图4为不同焊接工艺下X100管线钢焊缝区的冲击断口形貌。从图4(a)可以看出经过实际埋弧双丝焊所得焊缝区的断口形貌主要以韧窝状为主,并且韧窝比较密集,数量较多且深度较大,故表现出较好的塑性,断裂时冲击吸收功较大。图4(b)采用热模拟方法所得焊缝区断口的韧窝相对于图4(a)就比较稀疏,因此表现在冲击韧性方面不如经过实际埋弧双丝焊所得的焊缝组织,但也属于韧性断裂。

图4 不同焊接工艺X100管线钢焊缝区冲击断口形貌

3 结 论

(1)经过实际埋弧双丝焊所得X100管线钢焊缝组织主要以针状铁素体、粒状贝氏体和少量先共析铁素体组成,组织比较细小,与母材性能相比,焊缝区的冲击韧性良好,强度有待提高。

(2)采用热模拟方法模拟实际埋弧双丝焊所得X100管线钢焊缝区的组织主要以板条贝氏体和少量粒状贝氏体组织组成,焊缝区的强韧性基本和母材保持一致。

(3)通过对比分析两种工艺下所得X100管线钢的组织和性能可知,焊丝和焊剂在焊接过程中起到至关重要的作用,焊接材料的加入不仅影响焊缝区的组织组成相,而且直接影响焊缝区的强韧性匹配,为了提高管线钢的强度可在焊丝设计方面考虑与母材成分含量相似的焊丝合金系,并且加入适当的韧化、细化晶粒的微合金元素和稀土元素来保证焊缝区的韧性。

[1]张斌,钱成文,王玉梅,等.国内外高钢级管线钢的发展及应用[J].石油工程建设,2012(01):13-16.

[2]罗海文,董瀚.高级别管线钢X80~X120的研发与应用[J].中国冶金, 2006, 16(04): 14-15.

[3] DHUA S K, MUKERJEE D, SARMA D S.Influence of thermomechanicl treatments on the microstructure and mechanical orpperties of HSLA-100 steel plates[J].Metallurgical and Materials Transactions A, 2003,34(02): 241-253.

[4]王路兵,武会宾,任毅,等.终冷温度对X100管线钢组织与性能的影响[J].热加工工艺,2007,36(17):21-24.

[5] ASAHI H, HARA T, TSURU E, et al.Development of ultra high-strength linepipe X120[J].Nippon Steel Technical Report, 2004(09): 70-75.

[6]齐丽华,杨龙,冯耀荣,张建勋.X100级管线钢的微观组织与力学性能的关系[J].热加工工艺,2011,40(02): 15-19.

[7]严春妍,李午申,冯灵芝,等.X100级管线钢及其焊接性[J].焊接学报, 2007, 28(10): 105-108.

[8]缪鹏飞,童彦刚,郭彦兵.超低碳贝氏体钢中合金元素的作用及其对焊接性的影响[J].热加工工艺,2010, 39(20): 29-32.

[9]张敏,吕金波,王超,等.一种X100管线钢埋弧焊丝的研究与开发[J].焊接学报,2011,32(01):1-4,8.

[10]陶鹏,张弛,杨志刚.高钢级管线钢的组织和力学性能[J].焊管, 2008, 31(02): 19-22.

Effect of Filler Metal on Weld Microstructure Properties of X100 Pipeline Steel

MA Wenjun1,2,LI Lin1,2,ZHANG Min2,ZHANG Ani1

(1.Shaanxi Xiyu Non-destructive Testing Company,Yangling 712100,Shaanxi,China;2.School of Materials Science and Engineering,Xi’ an University of Technology,Xi’an 710048,China)

The double wire submerged arc welding experiment of X100 pipeline steel was conducted by adopting the automatic submerged arc welding machine and welding thermal simulation testing machine,the changing situation and effect factors of weld zone microstructure properties under different welding process were analyzed,and the influence rule of filler metal on microstructure properties of X100 pipeline steel were studied.The results showed that the weld microstructure prepared by double wire submerged arc welding consist of acicular ferrite,granular bainite and a small amount of proeutectoid ferrite,the microstructure is small,the toughness is better than that of base metal,and the strength needs to be improved.The weld zone microstructure of X100 pipeline steel prepared by welding thermal simulation consist of lath bainite and a small amount of granular bainite,the toughness of weld zone is consistent with the base metal.

welding;X100 pipeline steel;weld microstructure;filler metal;mechanical properties

TG422.1

A

1001-3938(2015)05-0018-04

马文军(1985—),男,助理工程师,主要从事焊接技术相关工作。

2014-09-09

李红丽