海洋用CRA双金属复合管管端全自动堆焊工艺改进

王富铎,梁国栋,王 斌,王 剑,梁国萍,赵 欣,王思恩,张 明,周琳琳

(1.陕西省金属复合管道工程技术研究中心,西安 710065;2.西安向阳航天材料股份有限公司,西安710065)

海洋用CRA双金属复合管管端全自动堆焊工艺改进

王富铎1,2,梁国栋1,2,王 斌1,2,王 剑1,2,梁国萍1,2,赵 欣1,2,王思恩1,2,张 明1,2,周琳琳1,2

(1.陕西省金属复合管道工程技术研究中心,西安 710065;2.西安向阳航天材料股份有限公司,西安710065)

针对海洋用CRA双金属复合管薄壁基管堆焊过程中出现显著的管端缩径,机械加工后管端尺寸超差这一问题,设计了工艺革新及改进方案。通过采用优化焊接工艺参数和调整管端机械加工工艺等措施,使得双金属复合管管端机械加工后的尺寸满足了设计要求,同时Fe的稀释率降低。堆焊后对堆焊层进行拉伸试验、冲击试验、硬度测试、金相组织观察以及晶间腐蚀试验,结果表明,堆焊层的力学性能良好,且具备较好的耐腐蚀性能。

焊管;双金属复合管;堆焊;管端缩径;稀释率

0 前 言

平北黄岩油气田位于我国东海,在该地域开采的天然气Cl-含量较高,对管道的腐蚀较严重,故对石油管线的要求也较高[1]。为了保证管道在安全运行的前提下节约成本,平北黄岩一期油气田开发项目(以下简称PH1)设计采用内衬不锈钢双金属复合管,在保证耐腐蚀的情况下降低成本。PH1是继YC13-4和PY35-1/35-2两大海上气田开发项目后的又一个国产双金属复合管项目。

管端缩径是堆焊过程中出现的最严重问题。因为缩径导致机械加工后管端尺寸超差0.6mm以上,缩径也导致堆焊层减薄,使得堆焊层主要化学成分含量中Fe的稀释率也接近标准要求的上限,影响堆焊层质量[2-3]。为了提高平北黄岩一期油气田开发项目用双金属复合管的质量,对现有的复合管管端堆焊工艺进行了革新和改进。

本研究主要是针对YC13-4和PY35-1/35-2开发项目中出现的问题,结合PH1项目的特点,通过优化焊接工艺参数和控制管端机械加工艺来解决管端缩径的问题,提高管端堆焊质量,以满足项目的技术要求。

1 工艺革新方案

1.1 工艺试验用管

为保证工艺的适用性和可行性,本次工艺革新试验采用与PH1项目用管同规格、同材料的复合管进行工艺试验。

1.2 堆焊工艺参数

本研究首先对焊接工艺参数进行全面的优化,堆焊参数的工艺革新思路是在保证总的堆焊厚度不变的基础上,减少第一层堆焊的热输入量和堆高,增加第二层的堆高,在精加工尺寸不变的情况下,减少管端缩径。

1.3 机械加工的控制

工艺试验在堆焊时距管端预留10~15mm不堆焊,之后按要求进行坡口加工,在减少缩径量的同时满足管端坡口尺寸要求。

2 工艺试验过程

2.1 原材料的选择和复验

2.1.1 原材料的选择

本次试验原材料选择与PH1同规格及材质,规格为φ219.1mm×(11.1+3)mm,材质为API SPEC 5L PSL2,X65QO/ASTM A240 TP 316L,焊丝选用ERNiCrMo-3和ER309LMo实芯焊丝。

2.1.2 原材料复验

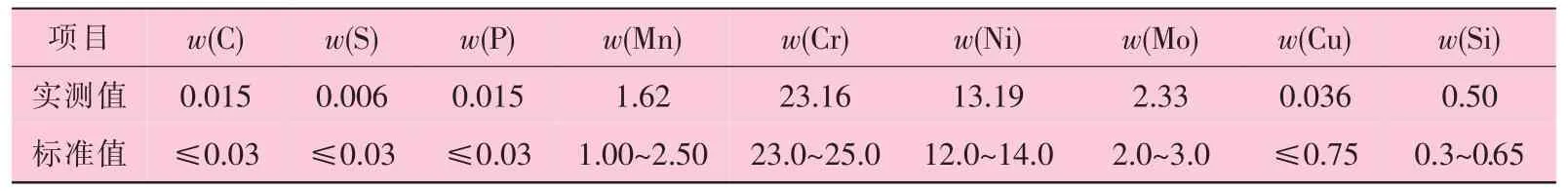

对本次试验用原材料的各项性能进行了复检,结果见表1~表4。复检结果表明,本次试验所用原材料的各项性能均符合相关标准要求。

表1 X65QO/316L力学性能

表2 X65QO/316L化学成分%

表3 ERNiMo-3的化学成分%

表4 ER309LMo化学成分%

2.2 坡口的加工与设计

本项目要求管端的堆焊长度不小于100mm,改进前的管端机加形式为常规坡口,造成管端缩径较为严重。改进后,管端预留10~15mm不进行堆焊,以减少管端的缩径量。

2.3 堆焊工艺参数的调整

根焊及堆焊前基体表面采用丙酮进行焊前清理,堆焊工艺参数调整结果见表5。

表5 改进前后堆焊工艺参数对照表

3 工艺改进前后试验结果验证

3.1 堆焊尺寸统计对比

管端尺寸测量位置如图1所示。改进工艺前后堆焊尺寸统计对比结果见表6。管端精加工尺寸要求内径189.2~189.8mm,外径217.5~220.7mm,总壁厚12.99~16.21mm。改进工艺前后精加工尺寸对比如图2~图4所示。

图1 管端尺寸测量位置示意图

表6 工艺改进前后堆焊尺寸统计对比 mm

图2 改进前后精加工后内径对比

图3 改进前后精加工后外径对比

图4 改进前后精加工后壁厚对比

以上结果说明在薄壁的碳钢管上熔覆两层镍基合金后,由于材质的收缩率不同,管端容易出现严重的缩口现象[4],容易造成后续加工的复合管外径和壁厚不能达到标准要求。

工艺改进前由于焊接热输入量大,同时管端没有预留约束量,造成管端缩径严重,堆焊层厚度过大,机械加工量増大,浪费焊丝,生产效率较低。

采用堆焊时管端预留10~15mm,同时减小焊接热输入量的焊接工艺后,在保证堆焊层厚度的情况下,堆焊层总厚度减小0.6mm左右,节省焊丝10%,机械加工效率提高20%左右,第一层热输入量降低。同时管端预留10~15mm,管口尺寸满足技术要求。

3.2 堆焊层Fe稀释率对比

从堆焊层外表面取样,试样规格为50mm×50mm×2mm,采用直度光谱分析法对堆焊层进行Fe含量测量,测量结果见表7。由于堆焊工艺的改进,第一层的焊接热输入量降低,堆焊厚度减小,从而降低Fe的稀释率。与改进前的Fe含量对比,堆焊层的Fe含量均符合标准要求[5]。(≤5%)

表7 改进前后堆焊层Fe含量对比

3.3 新工艺堆焊层其它性能测试结果

3.3.1 外观检验及无损检验

根据堆焊检测标准,首先进行堆焊外观检验,堆焊层表面呈规则鱼鳞状波纹,没有咬边,裂纹和气孔,按DNV-OS-F101《海底石油管线》、黄岩项目《堆焊层无损检验工艺规范》进行了RT,PT和UT检测,结果为Ⅰ级,合格。

3.3.2 力学性能

根据DNV-OS-F101以及BD-SPC-SPF-SP-2003REV(0A)要求进行测试,试验结果见表8。拉伸试验结果表明,堆焊层基管断裂于非堆焊层区域基层,堆焊层与衬层过渡区焊缝断裂于衬层。

夏比冲击试验的试样规格为10mm×10mm×55mm,试验温度-16℃,缺口类型KV8,试验结果见表9。检测结果表明,采用新工艺的堆焊层的力学性能符合标准要求。

表8 拉伸试验结果

表9 夏比冲击试验结果

3.3.3 金相组织

复合管管端堆焊后的金相组织照片如图5所示。从图5(a)中可以看出,堆焊层与碳钢母材在界面处形成致密的冶金结合,在堆焊层与碳钢层结合的界面处未出现气孔、裂纹以及熔合不良的冶金缺陷[6]。图5(b)为堆焊层金相组织,可以看出,堆焊层晶粒基本成柱状分布。堆焊层金相组织为奥氏体与枝晶分布δ铁素体组织,且组织细小、分布均匀,无气孔、裂纹、未熔合及其他夹杂物,熔合良好。

图5 复合管管端堆焊后的金相组织照片

3.3.4 晶间腐蚀

试验按照ASTM G28A硫酸铁-硫酸方法取三个堆焊层试样进行120h晶间腐蚀试验。试样从腐蚀溶液中取出后,用蒸馏水和去离子水进行清洗、干燥、称重,按照ASTM G28标准8.1公式计算试样的平均腐蚀速率,结果为0.61mm/a,符合标准要求。

此外,依据ASTM A262方法E取堆焊层与衬层交接处3个试样进行24h晶间腐蚀试验,试样从腐蚀溶液取出,清洁干燥后,分别进行弯曲,放在10倍放大镜下观察,三个试样外表面均无晶间腐蚀产生的裂纹,说明在焊缝接头和堆焊层中不会发生晶间腐蚀,主要由于Cr,Ni和Mo等微量元素能有效防止晶间腐蚀的发生[7-10]。

3.3.5 硬度

对复合管的堆焊层进行硬度分析,硬度检测位置如图6所示,检测结果见表10。硬度检测结果HV10≤250,满足相关标准要求。

图6 复合管硬度检测位置示意图

表10 复合管硬度检测结果

4 结 语

通过对原有堆焊工艺的革新,管端缩径量从3~3.5mm 减小到 1.8~2.3mm,Fe稀释率从4.34%降低到2.36%,堆焊层质量得到了大幅提高。改进后的工艺在PH1项目中的应用得到了非常好的效果,一次堆焊合格率达到93%,相对于以往海管项目提高约3%。由于管端堆焊的高质量,使得后续海上双金属复合管施工铺设对接焊合格率达到99%,得到了业主、施工方、监理公司的一致好评。

[1]王永芳,王戈,张燕飞.铜钛双金属复合管的氩弧焊接工艺研究[J].热加工工艺,2011,40(21):147-150.

[2]钱乐中.油气输送用耐腐蚀双金属复合管[J].特殊钢,2007,28(04):42-44.

[3]周松,曾为民,胡雯,等.16MnR+316L复合钢板焊接工艺及性能研究[J].化工装备技术,2009,30(06):49-50.

[4]杨旭.Incoloy825合金+X65复合管焊接性和焊接工艺[J] .焊管,2008,31(05):33-35.

[5] ASTM B443—2005,Standard Specification for Nickel-Chromium-Molybdenum-Columbium Alloy(UNS N06625 and Nickel-Chromium-Molybdenum-Silicon Alloy(UNS N06219)[S].

[6]王小艳.复合管管端堆焊Inconel625合金工艺性能与研究[J].金属铸锻焊技术,2011,21(11):154-156.

[7]许爱华,院振刚,杨光,等.双金属复合管的施工焊接技术[J].天然气与石油,2010,28(06):22-28.

[8]范兆廷,张胜涛,殷林亮,等.316L-20G双金属复合管焊缝组织元素扩散分析[J].重庆大学学报,2012(11):102-106.

[9]吕世雄,王廷,冯吉才.20G/316L双金属复合管弧焊接头组织与性能[J].焊接学报,2009,30(04):93-98.

[10]李春强.冶金复合双金属管界面力学性能研究[D].邯郸:河北工程大学,2012.

Automatic Overlay Welding Procedure Improvement of the CRA Bimetal Lined Pipe Ends Used in Offshore

WANG Fuduo1,2,LIANG Guodong1,2,WANG Bin1,2,WANG Jian1,2,LIANG Guoping1,2,ZHAO Xin1,2,WANG Sien1,2,ZHANG Ming1,2,ZHOU Linlin1,2

(1.Shaanxi Metal Composite Pipeline Engineering Technology Research Center,Xi’an 710065,China;2.Xi’an Sunward Aeromat Co.,Ltd.,Xi’an 710065,China )

Aiming at the problem that pipe ends reduction occurred in CRA bimetal lined pipe overlay welding process,which caused pipe end dimension out-of-tolerance after mechanic processing,it designed technical innovation and improvement approach.By optimizing welding parameters and adjusting the mechanic processing technology of pipe ends,it made the dimension of bimetal lined pipe ends after machining meet the design requirements,and the dilution rate of iron element content decrease.The tensile test,impact test,hardness test,microstructure observation and intergranular corrosion test to overlaying layer were conducted.The results indicated that the overlaying layer performance is good,and are with better corrosion resistance performance.

welded pipe;bimetal lined pipes;overlaying;pipe end reduction;dilution rate

TE973

B

1001-3938(2015)03-0043-05

王富铎(1987—),男,硕士研究生,助理工程师,主要从事复合管焊接工艺研究。

2014-12-03

谢淑霞