管线钢管冲击试样断口分离评价方法探讨*

李为卫

(中国石油集团石油管工程技术研究院,西安710065)

管线钢管冲击试样断口分离评价方法探讨*

李为卫

(中国石油集团石油管工程技术研究院,西安710065)

针对油气输送用管线钢管在进行力学性能试验时出现的断口分离现象,分析了夏比冲击试样断口分离的特征、产生原因及其对管道运行带来的安全隐患。提出了冲击试样断口分离程度的分级评价方法,以及用于断口分离评定的上升平台系数的确定方法。采用这两种方法对西气东输二线试制的L555/X80管材的断口分离情况进行了分析,对断口分离严重的钢厂提出了改进意见。并建议将该方法作为补充评定方法纳入相关标准。

管线钢管;断口分离;分级;评价

1 概 述

断口分离形貌是控轧板材及其制品在进行力学性能试验(包括拉伸试验、冲击试验、落锤试验、COD试验等)和爆破试验时在断口处发现的二次裂纹或分层现象。断口分离形貌一般垂直于断口表面、平行于钢板(板卷)表面。管线钢夏比冲击试样和DWTT试样典型的断口分离形貌如图1所示。油气输送管线钢管韧性试验断口经常出现断口分离现象,国际上进行了大量的研究[1-9],尽管有不同的看法,但主流观点认为,断口分离的出现对钢管的韧性会带来不利影响,必须进行限制,但至今仍然没有提出一套可行的评判方法。

图1 断裂韧性试验中出现的典型断口分离

天然气输送管道随着压力、直径、壁厚和钢级的提高,安全性要求也越来越高,有必要对断口分离提出控制措施。笔者从西气东输一线开始,就对X70管线钢管的断口分离现象、产生原因等进行了大量的研究分析。在西气东输二线科研和检测评价工作中,对500多个φ1 219mm×18.4mm/22mm的L555/X80管线钢管夏比冲击试样断口进行了研究,分析了大量冲击试验断口分离的特征及其产生原因,提出了冲击试样断口分离的分级方法。采用该方法对西气东输二线试制的L555/X80管材断口分离情况进行了分析。现对有关工作进行归纳,提出一套夏比冲击试验断口分离评价方法,拟作为L415/X60及其以上钢级钢管以及制管用钢板和板卷冲击试验断口分离的控制方法。建议将该方法纳入相关标准,从而促使钢厂、管厂减少断口分离,改进产品的韧性性能,保证高压油气管道的安全。

2 断口分离的分级评价方法

管线钢管夏比冲击试验断口分离有时有1个、有时有2个或多个。1个冲击出现多个断口分离时一般表现为1个大的(主)和多个小的(次)。国内外学者对断口分离程度进行评价时,有的是按数量分级,有的是按总长度分级。如果单独按数量分级,有些断口分离数很多但均很小,分离程度很低,但指数很高;如果按总长度分,可以看出分离的严重程度,但这只是一个数字,不是分级,不便于进行产品评价。鉴于深度难以测量,因此,一般不考虑分离裂纹深度的影响。笔者在对大量φ1 219mm×18.4mm/22mm L555/X80螺旋和直缝埋弧焊钢管管体冲击试样断口分析的基础上,根据分离裂纹的长度和数量提出了夏比冲击试样断口分离程度分级方法。

钢管在规定温度下进行夏比冲击试验后,对试样断口分离裂纹进行测量和分级,具体如下:

(1)首先测量试样断口上分离裂纹的长度,并根据长度从大到小排序,赋予其不同的分值m,见表1。分离裂纹一般不规则,测量误差较大,因此不直接用测量结果,而进行初步分档,这样减少了测量误差而引起的最终结果差异。

表1 不同长度分离裂纹的分值

(2)根据每个断口上裂纹的长度从大到小进行排序 (No.1,No.2,No.3……),赋予不同排序的断口分离裂纹不同的权重系数k,见表2。也就是区分大、小分离对评价结果的影响。大的分离裂纹权重高,对评价结果影响大,小的分离裂纹权重低,对评价结果影响小。

表2 不同排序的分离裂纹的权重系数

(3)将试样断口上每个断口分离裂纹的分值mi与权重系数ki的乘积相加,得到该试样断口分离的总分值M,即

式中:n—每个断口分离裂纹的数量。

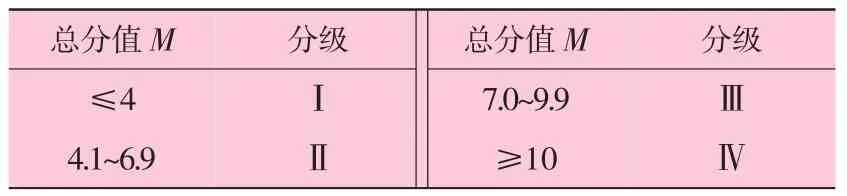

(4)根据总分值M将断口分离程度分为Ⅰ,Ⅱ,Ⅲ和Ⅳ共4个级别,级别越高,断口分离程度越严重,见表3。

表3 试样断口分离程度分级

上述测量和计算方法比较麻烦,在实际试验过程中也可将具体的试样断口与典型断口分离程度分级进行对比,进行断口分离程度分级。

为控制管线钢管产品的质量,减少断口分离给管道安全带来的不利影响,产品制造过程应给出具体的钢管质量评价指标,但直至目前还未看到公开的文献记载。笔者提出初步的设想供大家探讨:对于L485/X70及其以上钢级的钢管,在规定试验温度(一般-10~0℃)下的夏比冲击韧性试验,若是输送原油、成品油的钢管,冲击试验断口分离程度评为4级,则冲击试验结果不合格;若是输送天然气的钢管,冲击试验断口分离程度评为3级,则冲击试验结果不合格。

对于评为不合格的钢管,由制造商选择可以对该批钢管予以报废,也可以选择进行系列温度夏比冲击试验,并确定相应的断口分离上升平台特征系数μ。如果规定试验温度下的夏比冲击功≥上升平台综合系数μ与夏比冲击功规定值的乘积,则该批钢管予以接收,否则予以判废。

3 上升平台系数的确定

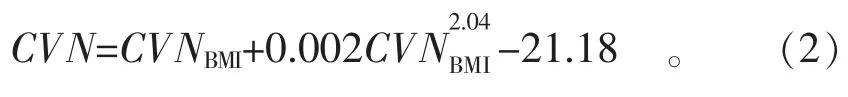

在管道设计中,按标准ISO 3183附录G采用Battele双曲线法预测管线钢的止裂能力时,夏比冲击功成为衡量材料止裂韧性的一个关键指标,而断口分离现象往往表现为材料冲击功曲线的上升上平台(RUS)行为(见图2),会对钢管的止裂带来不利影响[1-2]。一般认为,当材料有上升平台行为,且CVP/CV100>1.25(CV100为剪切面积达到100%时的夏比冲击功,CVP为上平台夏比冲击功)时,按照BMI双曲线法计算的止裂韧性预测值不能保证管线安全,必须在预测值基础上乘以系数CVP/CV100。

图2 夏比冲击试验转变曲线上升平台行为

针对已有止裂经验公式预测高压天然气管线止裂韧性值的不安全性,Wilkowski(美国)、Leis(美国)、Kanninen(德国)等学者进行了有价值的研究工作。Leis提出了在原有公式基础上进行修正的方法[10]。截至目前,在实际工程中,普遍采用Leis方法。Leis经过研究发现,止裂韧性的预测值超过94 J时,用BMI公式预测的结果偏于危险,他提出了如下修正公式:

当钢管材料断口分离和上平台现象比较严重(CVP/CV100>1.25)时,应对Leis修正公式预测值进行全尺寸实物爆破试验验证。因故不能进行气爆试验,出现断口分离,保守做法是对冲击功要求值乘以1.5。

对于出现断口分离现象而具有上升平台行为的管线钢,其上升平台行为常用一些特征参数来表征。根据材料系列温度夏比冲击试验结果,表征冲击曲线上升平台行为的特征参数如下:

(1)CVN100—断口剪切面积达到100%时,对应的最低夏比冲击能。

(2)CVP—夏比冲击上平台能。进行系列温度冲击试验,记录每个试样断口剪切面积和冲击功。做系列温度SA和CVN转变图,在转变图上存在明显平台能时,对应的平台能即为CVP。若无明显平台能时,取1~3组最高试验温度冲击功的平均值作为CVP。

(3)CVNmax—试验温度范围内最大夏比冲击能。

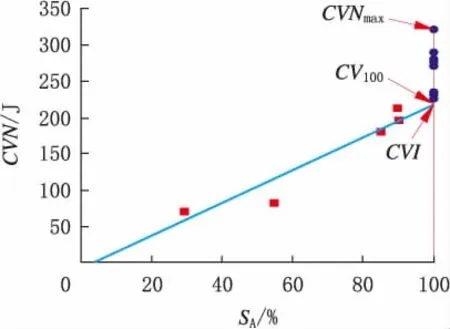

(4)CVI—夏比截距能。进行系列温度冲击试验,记录每个试样断口剪切面积和冲击功,做剪切面积与冲击功的对应关系图。对剪切面积为20%~95%的数据点进行线性回归,所得直线延伸至100%剪切面积时对应的冲击能即为CVI,如图3所示。要求在20%~95%剪切面积之间至少有3个以上的数据点。

图3 断口分离上升平台特征参数示例

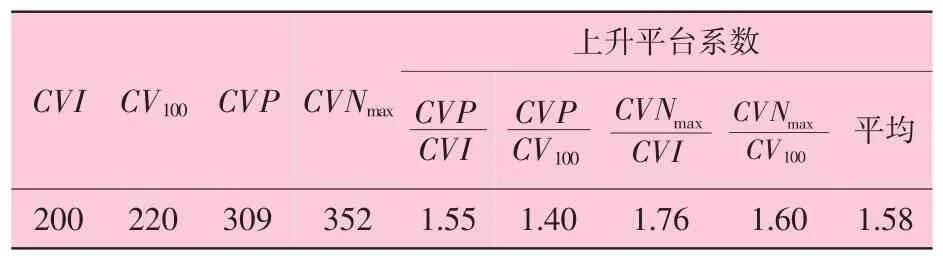

表征材料上升平台行为包含CVNmax/CVI,CVNmax/CV100,CVP/CVI,CVP/CV100等4个系数,究竟那个更合理、更能准确反映材料出现断口分离时的上升平台行为,尚无定论。但总的来说,经过仔细的设计和试验,这些特征参数可以反映出现断口分离现象时材料的上升平台行为。由于管线钢管材料在低温时对试验温度敏感,试验温度选取点和间隔的不同,以及断口剪切面积评价的人为因素,使得这些特征参数的测量结果存在一定偏差,甚至有些参数个别情况下难以确定,即使能够确定,参数差异也会很大。因此,提出了采用平均值方法来衡量材料出现断口分离的上升平台行为,即采用CVP/CVI,CVP/CV100,CVNmax/CVI,CVNmax/CV100这4个特征系数的平均值作为上升平台综合系数μ来衡量材料出现断口分离的上升平台行为。

4 西气东输二线试制L555/X80钢管断口分离分析

分析样品为西气东输二线工程小批量试制的φ1 219mm×18.4mm螺旋埋弧焊管和φ1 219mm×18.4mm/22.0mm直缝埋弧焊管,共14根钢管,涉及8家钢厂和8家管厂。从试验结果可以看出,钢管冲击试样分离情况不太严重,基本上未出现或有时在低温出现,分离程度也较轻,但个别厂家的产品出现较严重的断口分离情况,如No.27-166Y的钢管。

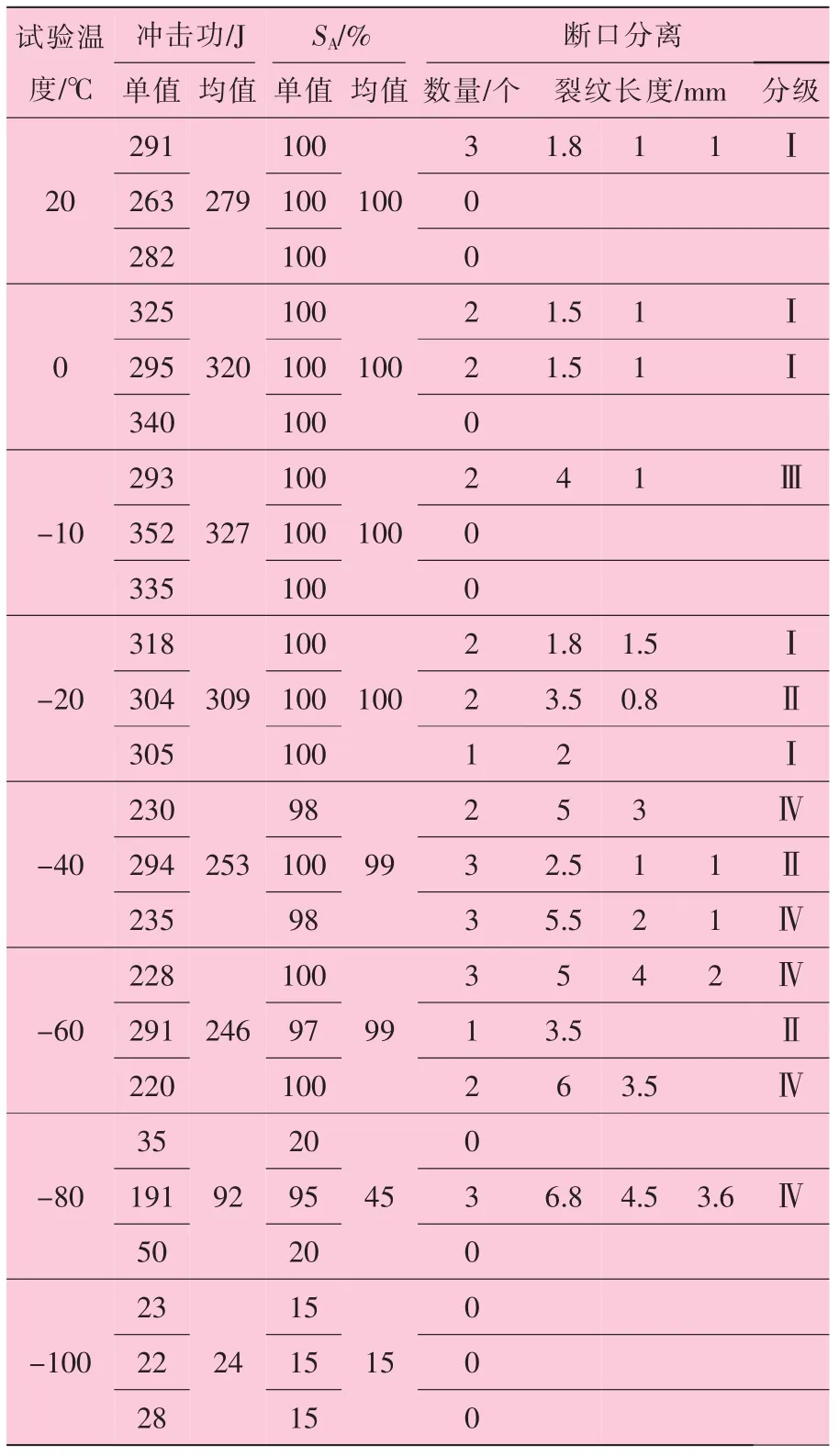

No.27-166Y螺旋埋弧焊管在系列温度下管体横向夏比冲击功、断口剪切面积、断口分离裂纹长度和分级情况见表4,试样断口形貌如图4所示。这是试验中见到的最严重的断口分离,冲击试样断口从低温到高温都可以看到明显的分离裂纹,-40℃和-60℃下最为严重。No.27-166Y钢管夏比冲击试验断口分离特征参数见表5,从表中可以看到CVP/CVI,CVP/CV100,CVNmax/CVI,CVNmax/CV100及其平均值(即综合系数μ)均很高。

表4 No.27-166Y管体横向夏比冲击系列温度试验结果

西气东输二线工程大量采用了L555/X80管线钢管,管道设计压力、钢级、直径、壁厚以及长度等综合参数在国际上史无前例。在确定西气东输二线断裂控制的方案时,是否考虑断口分离问题以及如何处理断口分离问题,曾是争论的焦点。笔者就西气东输二线工程使用的φ1 219mm L555/X80钢埋弧焊管的断口分离情况进行了分析和评价。

图4 No.27-166Y钢管在系列温度下夏比冲击试样断口形貌

表5 No.27-166Y钢管夏比冲击试验断口分离特征参数

5 结 论

(1)在对大量试样断口分析的基础上,根据断口分离裂纹的长度和数量,将冲击试样的断口分离程度分为4个级别,提出了冲击试样断口分离的分级方法及钢管质量评价方法。

(2)表征材料上升平台行为有CVP/CVI,CVP/CV100,CVNmax/CVI,CVNmax/CV100等 4 个参数,究竟那个更合理、更能准确反映材料出现断口分离时的上升平台行为尚无定论。由于试验和材料等多种因素,使得这些特征参数的测量结果存在一定偏差,甚至有些参数个别情况下难以确定,即使能够确定,参数差异也会很大。因此提出了采用平均值的方法来衡量材料出现断口分离的上升平台行为。

(3)采用提出的断口分离程度分级方法和上升平台特征参数确定方法,对西气东输二线试制的L555/X80管材断口分离情况及上升平台系数进行了分析,对断口分离严重的钢厂提出改进建议。

(4)断口分离是一种常见现象,对管道断裂韧性有不利影响,应进行控制。尤其是对高钢级、高压输气管道,应作为一项指标进行检验和评价,建议纳入相关输送管标准中。

[1] DEMOFONTI G,MANNUCCI G.Arrest assessment of X100 TMCP linepipe used for high pressure gas pipeline[C]∥Proceedings of International Seminar on Fracture Control Technology for X80 High Pressure Gas Transmisssion Pipeline.Xi’an:[s.n.],2007:25-28.

[2] FELBER S,SCH NEESEISS G,VARGA T.Crack-arrest in a pipeline steel[C]∥Proceedings of the 2nd International Pipeline Technology Conference.Ostend:[s.n.],1995:30-32.

[3] KAZU TOSHIK,FUKDA M,SUGISAWA S.Separations occur in controlled rolled hot strips[J].Transaction ISIJ,1979,19(01):23-31.

[4] EMBURY J D,PETCH N J,WRAITH A E,et al.The fracture of mild steel laminates[J].Transactions of the Metallurgical Society of ASME,1967(06):51-67.

[5] WIKOWSKI G M,WANG Y Y,RUDLAND D.Recent effect on characterizing propagation ductile fracture resis tance of line pipe steels[J].Pipeline Technology,2000(01):32-39.

[6]李鹤林.油气输送钢管的发展动向与展望[J].焊管,2004,27(06):1-11.

[7]冯耀荣,李鹤林,马宝钿,等.X52输送管材料冲击转变特性与断口分离的研究[J].钢铁,1998(06):41-45.

[8]李荣锋,余立.关于钢材力学性能试验试样断口厚向开裂的若干问题[J].材料开发与应用,2013(03):5-12.

[9]冯耀荣,译.可控轧制的热轧带钢中的断口分离[J].石油专用管,1991(04):29-40.

[10] LEIS B N.Relationship between apparent(total)Charpy Vee-notch toughness and the corresponding dynamic crack propagation resistance[C]∥International Pipeline Conference.Calgery,Canada:ASME,1998:41-43.

Discussion on Fracture Separation Evaluation Method of Line Pipe Impact Specimen

LI Weiwei

(CNPC Tubular Goods Research Institute,Xi’an 710065,China)

Aiming at the fracture separation phenomena appeared in mechanical properties testing of oil and gas transportation pipeline,the characteristics,causes and the potential safety hazard to pipeline operation by Charpy impact tests fracture separation were analyzed,and a rating method for fracture separation degree of Charpy impact test was put forward.As well as the determination method of the lift platform coefficient.The fracture separation of L555/X80 line pipes in trial production for the Second West-to-East Pipeline Project were analyzed by the above two methods,some suggestions were given for steel makers whose product are with severe fracture separation.It’s suggested that this study results can be added into the standard as supplementary assessment method.

line pipe;fracture separation;grading;evaluation

TE973

B

1001-3938(2015)03-0038-05

本研究受中国石油天然气股份有限公司重大科技专项“西气东输二线工程关键技术研究”项目(2007-05Z-01-01)资金的支持。

李为卫(1965—),男,硕士,高级工程师,1988年毕业于西安交通大学焊接专业,主要从事油气输送管材料研究及标准化工作。

2014-10-13

李红丽