服役速度管柱性能分析*

李鸿斌,毕宗岳,余 晗,张晓峰,汪海涛

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

服役速度管柱性能分析*

李鸿斌1,2,毕宗岳1,2,余 晗1,2,张晓峰1,2,汪海涛1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

为更好了解气井内服役后速度管柱的性能,起出了某气井内服役3年的速度管柱,分别截取井口位置及井底位置管段,进行了外观、壁厚、金相和力学性能等检测。检测结果表明:该井况下的速度管柱经过3年服役后,管体为均匀腐蚀,焊缝性能无劣化,管样拉伸性能、压扁、扩口、静水压试验仍满足API SPEC 5ST标准要求,管样的疲劳性能也无明显降低。表明在该井况环境下国产速度管柱经过3年服役后,管体性能仍能满足继续服役的要求。

焊管;连续油管;速度管柱;服役;疲劳;性能;腐蚀

由于我国区域内的气井进入开采后期会出现井底压力降低,产水量增加,产气量减少,气井携液能力变差等现象,严重制约气井后期生产[1-2]。速度管柱排水采气技术,无需辅助排水措施且携液能力强,为低压、低渗透气井排水采气提供了一条新的技术途径[3-4]。连续油管用作速度管柱,通过减小流体流动面积,增大流体流速,提高了气井的排液能力,使气井增产效果显著。国外速度管柱排水采气技术应用较早、技术成熟,每年实施达1 500井次以上,最大下入深度达到6 248.4m[5]。该技术在欧洲大陆及海上均有应用,可节约费用近65%。近年来,随着宝鸡石油钢管有限责任公司实现国产化生产连续管产品,速度管柱排水采气技术在长庆油气田和四川气田已经开展应用[6-14],并取得了一定的应用经验。

速度管柱悬挂深度达数千米以上,其受力状况复杂,再加上高矿化度地层水和油气中腐蚀性介质的作用,管柱在井下服役过程中可能发生坑蚀、穿孔、裂缝、变形及腐蚀减薄等损伤,导致气井不能正常生产,甚至停产,从而造成经济损失[15-16]。由于我国速度管柱排水采气技术起步较晚,对于气井内服役后的管柱性能未开展过实验研究。本研究以某气井内服役3年的速度管柱为研究对象,该服役管柱规格为φ38.1mm×3.18mm,钢级为CT70,管柱全长约3 200多米。分别截取井口位置及井底位置管柱,对速度管柱样管进行实验室性能分析,以便了解服役后国产速度管柱性能的可靠性,为更好推广和应用速度管柱排水采气技术做基础。

1 试验方法

起出井内服役3年的速度管柱,分别截取于井口和井底处管样各20m,按照相关检测标准对所截取的管样进行试样制备及检测分析。用ZIWCK1200型试验机,按照ASTM A370—2009《钢制品力学性能试验的方法和定义》进行整管拉伸试验,试样规格φ38.1mm×3.18mm×450mm;按照API SPEC 5ST《连续油管规范》进行扩口和压扁试验,试样规格φ38.1mm×3.18mm×101.6mm;按照API SPEC 5ST《连续油管规范》要求,进行静水压试验,试样规格为φ38.1mm×3.18mm×2 500mm;采用PX-7超声波测厚仪对管样进行壁厚检测;按照GB/T 4340.1—2009,使用Leica DMI5000M金相显微镜及Durascan 70硬度计对管样进行显微组织及硬度分析;用PLW-100型疲劳试验机进行低周疲劳试验,试样规格为φ 38.1mm×3.18mm×1 524mm,弯曲模半径为1 219mm,管样在内压为34.47MPa下反复进行“弯曲-拉直-弯曲”循环疲劳试验,并记录疲劳循环次数,直到试样出现裂纹或漏水,结束试验。

2 试验结果与讨论

2.1 外观及壁厚

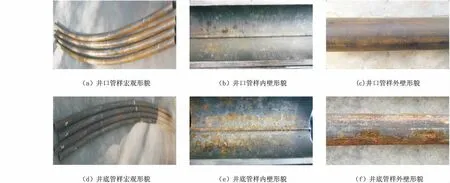

国产速度管柱在某井内经过3年服役,井口和井底处管柱内、外表面腐蚀形貌如图1所示。井口管样表面虽有锈迹,但锈层较浅,属于管体表面一层浮锈,管体外壁光滑,无明显腐蚀产物、无划伤、凹坑、点蚀现象;刨开井口管样观察管体内壁,内壁光滑,无明显腐蚀产物,管体焊缝处腐蚀状况与管体无明显差异,焊缝处无沟腐蚀及选择性腐蚀。井底管样内、外表面腐蚀的情况较井口管样严重;管壁外表面有一层腐蚀产物覆盖,腐蚀较轻微,无点蚀现象,属于均匀腐蚀,管壁无划伤、凹坑现象;刨开井底管样观察管体内壁,有锈迹生成,较管体外壁腐蚀更轻微,为均匀腐蚀,管体焊缝处腐蚀状况与管体无明显差异,焊缝处无沟腐蚀及选择性腐蚀。

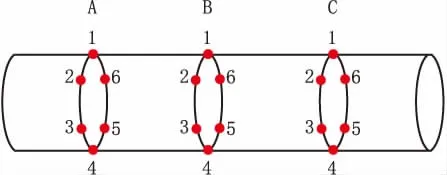

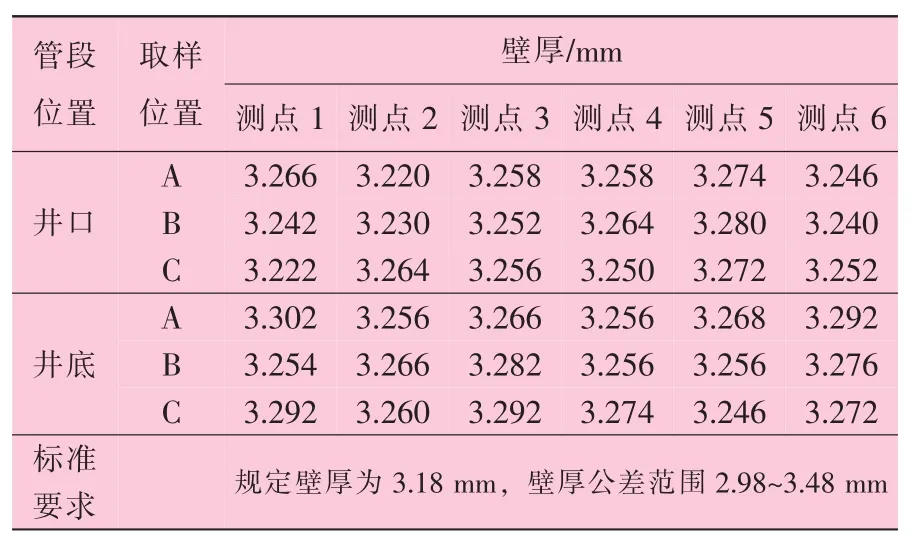

用机械法清洗管样,采用PX-7超声波测厚仪检测管样壁厚,壁厚测量位置如图2所示,测量结果见表1。由表1可知,管体实际壁厚均大于管体规定壁厚且满足API SPEC 5ST标准要求。

图1 井口和井底管样内、外表面宏观形貌

由于无法得知原始壁厚,所以只能按照理论推断其管柱腐蚀速率。假设管子原始壁厚为最大壁厚公差上限,即3.48mm,而实测壁厚最小值为3.220mm,此盘速度管柱在井下服役时间为3年,估算得到的管柱最大腐蚀速率为(3.48-3.22)÷3≈0.087mm/a。

图2 壁厚测量位置示意图

表1 管样壁厚测量结果

2.2 显微组织及硬度

管样焊缝及母材显微组织如图3所示,可见管材组织为多边形铁素体和细小的珠光体组成,母材晶粒度为12级,焊缝晶粒度为10.5级,带状组织为1.5级。该盘速度管柱经过3年服役,管材焊缝及母材组织未发生变化,无异常组织、无组织退化现象。硬度检测结果见表2,可以看出,管样母材、焊缝及热影响区的维氏硬度均小于248 HV10,满足API SPEC 5ST标准要求。

图3 管样焊缝及母材组织形貌

表2 硬度检测结果 HV10

2.3 力学性能

2.3.1 整管拉伸试验

整管拉伸试验结果见表3。由表可见,井口管样的纵向屈服强度Rt0.5均值为488MPa,抗拉强度Rm均值为603MPa,伸长率A均值为31%;井底管样的纵向屈服强度均值为492MPa,抗拉强度均值为583MPa,伸长率均值为33%。

由检测结果可知,服役3年后的速度管柱拉伸性能仍满足API SPEC 5ST标准要求,可见在该井况条件下,该速度管柱腐蚀较轻,未有因腐蚀缺陷而造成的强度明显减弱。井口管样及井底管样的屈服强度低于出厂检测值,是由于速度管柱在运输过程中卷曲在卷筒上,以及速度管柱在单次下入井内的过程中要经过3次弯曲和变值的变化,使管柱受到的塑性变型,由于包申格效应等原因使得服役管柱屈服强度有所降低。

表3 整管纵向拉伸试验结果

2.3.2 扩口、压扁试验

扩口试验采用60°锥头,扩口率为25%,管口母材及焊缝均未出现裂纹;管样压扁试验,分别压至板间距离为32.1mm和2倍壁厚距离时,焊缝及母材均未出现任何裂纹,管样扩口及压扁试验均满足API SPEC 5ST标准要求。由检测结果可知,服役3年后的速度管柱仍具有良好的塑性,且焊缝质量较好。

2.3.3 静水压及爆破试验

对井口及井底管样进行了静水压试验和爆破试验。静水压试验是根据API SPEC 5ST《连续油管规范》标准,试验压力为61.1MPa,保压时间为15min。在静水压试验过程中压力降未超过1.4MPa,满足标准要求。静水压试验后对管样进行水压爆破试验,试验结果见图4和表4,管样水压爆破断口形貌如图5所示。

由表4可以看出,井口与井底管样的屈服压力、最大压力和爆破压力值相当,且屈服压力和最大压力均大于标准计算值。服役后管柱承压能力较高,表明管体为均匀腐蚀,没有因点蚀或坑蚀造的壁厚减薄;爆破断口均位于管体母材,说明服役后管柱的焊缝性能没有因腐蚀而造成劣化。

图4 管样水压爆破试验压力曲线

表4 管样水压爆破试验结果

图5 管样水压爆破断口形貌

2.3.4 疲劳性能

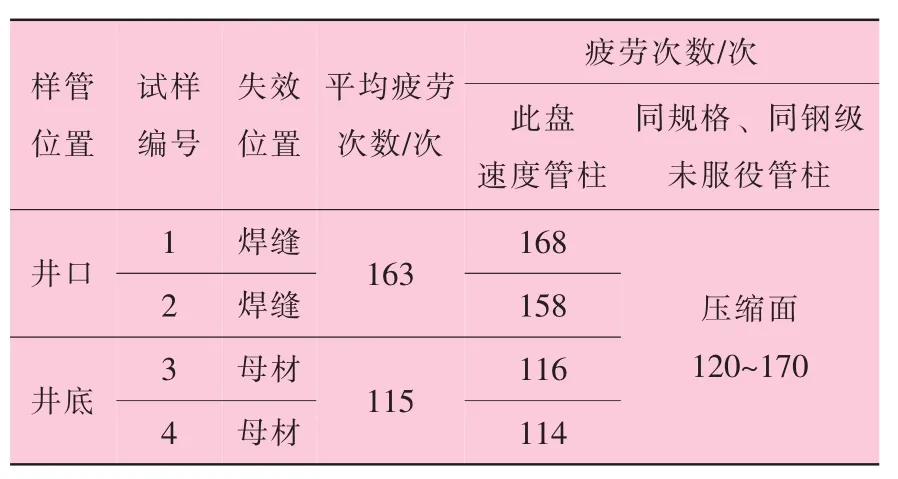

管样疲劳试验结果见表5。由表可见,井口管样平均疲劳次数明显高于井底管样疲劳次数,且井底管样失效位置为管体母材。由此可见,管柱经服役后,井底实际的工况环境对速度管柱疲劳性能影响显著,在井底温度、压力、腐蚀环境的共同作用下使得井底处管样疲劳性能有所降低。但对比同规格、同钢级未经服役管柱的疲劳试验结果,该盘速度管柱疲劳性能无明显降低,按照井底管样疲劳次数平均值115次进行估算,该盘速度管柱仍能满足再次下井的要求。

表5 管样疲劳试验结果

3 结果与讨论

本次起出速度管柱的气井,井内为氯化钙水型,Cl-含量为8567mg/L,总压力为6MPa,CO2分压为0.1MPa,井内不含有H2S气体。国产速度管柱在该井况下经过3年服役,通过对井口和井底处样管分析,可以看出:管体内、外表面基本光滑,无明显的点蚀孔或坑,属于均匀腐蚀;管材焊缝及母材组织未发生变化,无异常组织、无组织退化现象;管体拉伸、压扁、扩口及静水压试验均满足API SPEC 5ST标准要求且管柱疲劳性能无明显降低。综合以上检测结果,该盘速度管柱经过3年服役后整体性能无明显降低,仍能满足再次下井服役的要求;说明国产速度管柱在该井况下服役性能可靠,为国产速度管柱在该区域大规模推广、应用提供数据基础,也为我国其他气田推广、应用国产速度管柱提供一定的数据参考。

4 结 论

(1)井口及井底管样的内、外表面形貌,无明显的点蚀孔或坑,管体为均匀腐蚀,管体焊缝处无沟腐蚀及选择性腐蚀。

(2)井口及井底管样的拉伸、压扁、扩口性能满足API SPEC 5ST标准要求。

(3)管材焊缝及母材金相组织无异常,硬度检测满足API SPEC 5ST标准要求。

(4)井口及井底管样静水压试验满足API SPEC 5ST标准要求,水压爆破压力大于114MPa。

(5)井口管样的疲劳次数均值为163次,井底管样的疲劳次数均值为115次,管柱疲劳性能无明显降低。

[1]罗鹏,秦跃平,陈锐,等.体积压裂与速度管柱排液复合技术的应用[J].焊管,2012,35(01):29-32.

[2]赵彬彬,许学刚,白晓弘,等.低成本速度管柱排水采气技术探讨[J].石油机械,2013,41(02):84-86.

[3]李相宏,陶小红,张友彩,等.连续油管排水采气技术及其在广安002-H1-2井中的应用[J].天然气勘探与开发,2011,34(01):51-53.

[4]王海涛,李相方.气井CT速度管柱完井技术理论研究[J].石油钻采工艺,2009,31(03):41-45.

[5]钟晓瑜,颜光宗,黄艳,等.连续油管深井排水采气技术[J].天然气工业,2005,25(01):111-113.

[6]卢秀德,刘钢,杨光炼.50.8mm连续油管作速度管串在天然气井的应用[J].油气井测试,2010,19(03):44-45.

[7]田伟,白晓弘,郭彬.连续油管排水采气技术在苏里格气田的应用研究[J].化工技术与开发.2010,39(10):14-15.

[8] 黄艳,佘朝毅,马回运,等.四川盆地气田排水采气工艺技术研究与应用[J].钻采工艺,2008,31(05):66-78.

[9] 赵彬彬,白晓弘,陈德见,等.速度管柱排水采气效果评价及应用新领域[J].石油机械,2012,40(11):62-65.

[10]曹和平,张书平,白晓弘,等.速度管柱系统研制与应用[J].石油机械,2011,39(10):113-115.

[11]曹彩云,刘毅,王小佳.苏里格气田小直径油管排水采气试验及效果分析[J].石油化工应用.2011,30(06):31-35.

[12]解永刚,王雅萍,徐勇.速度管柱排水采气技术在Z21-22井的应用[J].石油化工应用,2013,32(06):100-102.

[13]赵宏波,王建平,王定峰.速度管柱在长北山2气田的应用及效果分析[J].石油化工应用,2014,33(01):39-45.

[14]李相宏,陶小红,张友彩,等.连续油管排水采气技术及其在广安002-H1-2井的应用[J].天然气勘探与开发,2011,34(01):51-53.

[15]王优强,张嗣伟,方爱国.连续油管的失效形式与原因概述[J].OilFieldEquipment,1999,28(04):15-18.

[16]彭建云,蒋俊,刘清友,等.超深井生产测试用连续管的安全性评价[J].石油机械,2012,40(11):66-69.

Performance Analysis on Service Velocity String

LI Hongbin1,2,BI Zongyue1,2,YU Han1,2,ZHANG Xiaofeng1,2,WANG Haitao1,2

(1.National Petroleum and Gas Tubular Goods Engineering Technology Research Center,Baoji 721008,Shaanxi,China;2.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

In order to better understand the velocity string performance in the gas well after service,the velocity string in a gas well served for 3 years was pulled out.It sampled from wellhead position and bottom location respectively to carry out performance tests,including appearance,wall thickness,metallographic,mechanical test,etc.The results showed that the velocity string after 3 year service,the pipe body was uniform corrosion,the weld properties were without deterioration.The tensile performance,flattening,expanding and hydrostatic test of sample pipe can still satisfy the requirements of API SPEC 5ST standard,and the fatigue performance did not decrease obviously.It indicated that under this well condition the velocity string after 3 years of service,the performance of pipe body can still meet the requirements of continuous service.

welded pipe;coiled tubing(CT);velocity string;service;fatigue;performance;corrosion

TE931.2

B

1001-3938(2015)03-0052-05

连续管制造检测技术及产业化研究(2011CZB-001)。

李鸿斌(1984—),男,工程师,主要从事连续管新产品研发等工作。

2014-09-03

罗 刚