南海深水天然气输送海底管线钢管的国产化

魏伟荣,梁 羽,侯 静,2,刘元永,常世君,余国民

(1.中海石油深圳分公司,广东 深圳 518067;2.中海石油研究总院,北京100027;3.中国石油集团石油管工程技术研究院,西安710077;4.北京隆盛泰科石油管科技有限公司,北京100101)

南海深水天然气输送海底管线钢管的国产化

魏伟荣1,梁 羽1,侯 静1,2,刘元永1,常世君1,余国民3,4

(1.中海石油深圳分公司,广东 深圳 518067;2.中海石油研究总院,北京100027;3.中国石油集团石油管工程技术研究院,西安710077;4.北京隆盛泰科石油管科技有限公司,北京100101)

介绍了目前我国海底管线建设的概况。以南海东部两个大型天然气开发项目为例,分析了海底管线钢管国产化的背景以及国产化所面临的挑战。通过严格的论证,制订了海底管线钢管国产化的技术路线,并对钢管国产化过程中可能遇到的风险采取了控制措施。从铺管的高效性、试压的合格率以及运营的良好性等方面验证了钢管国产化的成功。钢管国产化过程中采取的技术路线和管理手段对后续类似项目具有一定的借鉴意义。

焊管;钢管国产化;技术路线;风险控制

0 前 言

管线输送是石油、天然气的一种最经济、合理、安全、不间断的长距离运输方式,随着全球能源结构的优化调整,石油、天然气的需求量增加,促进了管线工程的迅速发展。管线钢管的使用从陆地发展到海上,由于海底管线海上施工条件特殊,海洋服役环境非常苛刻,包括潮水、暗流、涌动、微生物、腐蚀、海上交通等等,海底油气管线一旦发生泄漏、破坏,维修极为困难,不仅会造成重大经济损失,还将带来严重的环境污染和不良的社会影响。2004年以前,我国的海底管线用管基本依赖国外进口,海上油气田的开发进度和投资受到较大影响。

2003年以来,南海东部相继启动的两个大型海上气田开发项目为海底管线钢管国产化提供了极好的工程平台,其中2003年启动的番禺/惠州项目海底管线由位于水深198m的番禺30-1中心平台到珠海横琴陆上终端,管道设计寿命30年,设计压力14.27MPa,管道规格φ508mm×14.3mm/15.9mm,钢级X65,长度为365km;2009年启动的南海深水天然气开发项目荔湾3-1海底管线由位于水深190m的荔湾3-1中心平台到珠海高栏陆上终端,管道设计寿命50年,设计压力23.6MPa,管道规格φ762mm×28.6mm/30.2mm/31.8mm,钢级分别为X65和X70,长度为261km。

1 海底管线钢管国产化背景及挑战

1.1 海底管线钢管国产化背景

1.1.1 钢管供货属卖方市场

根据以往项目的经验,在海底管线工程设计阶段,甚至在项目开发方案编制期间,世界范围内主要钢管制造厂家均会主动积极地拜访项目组,力争成为钢管供货商。但在2004—2006年,世界油气田管线工程建设处于高峰期,2004年上半年项目组通过各种渠道向世界知名钢管制造厂家发出了钢管供货投标邀请函,各制管厂家反馈均以订单已满为由,不但不能承诺按计划要求的供货,而且钢管价格还远高于项目预算。

1.1.2 类似项目钢管批量供货业绩少

由于铺设方法和服役环境条件不同,与陆地上铺管相比,海底管线用管技术要求很高。2009年我国第一个深水气田荔湾3-1工程建设启动,该工程所用管道的设计寿命长、设计压力高、径厚比小,不仅国内制管企业没有该类钢管相关批量供货业绩,就连国外知名钢管制造企业批量供货的业绩也很少。

1.1.3 钢管国产化的基础

随着我国西气东输等陆地上输气管线项目的建成,国内相关企业的炼钢和制管水平均有了大幅提高。经过慎重考虑并经总公司批准,项目组开始积极推动海底管线钢管的国产化。邀请了相关专家对国内几家主要炼钢企业和直缝埋弧焊钢管制造企业进行了考察和调研。考察内容主要包括:工厂生产设备能力、质量管理状况、工厂QHSE体系运行情况、制造业绩、钢管制造工艺等。经过调研认为,无论从炼钢、轧板还是钢管制造,海底管线项目用钢管国产化具有良好的基础;钢管最终能否满足项目的设计要求,关键在于从冶炼、连铸、钢板的控轧控冷,钢管成型焊接、扩径、水压、无损检测、成品检验等过程能否形成符合要求的质量特性。

1.2 钢管国产化面临的挑战

1.2.1 技术挑战

两个项目海底管线国产化面临的挑战不尽相同。2004年初的番禺项目采办钢管时,国内尚无海底管线钢管的建设经验,项目所用钢管要完成从炼钢、钢板到成品钢管的全部产品的国产化。尽管国内炼钢和制管厂家在西气东输长距离管线建设中积累了不少经验,但海底管线与陆地用管的性能指标要求等仍有较大差异:如陆地用管只对钢管的横向力学性能有要求,而海底管线需要采用铺管船铺设,因其特殊的施工方法使得海底管线的上弯段和下弯段均要承受较大的轴向拉力,因此对于海底管线用管来说,横向和纵向力学性能均要满足相关规范要求。

番禺项目要求使用φ508mm的直缝埋弧焊管,制管用钢板宽度为1 550mm,使用当时国内钢厂生产的轧制平板并不经济,但可以将热轧卷板经校直、开平、剪裁成平板,然后再用于制造成品管。当时世界各大钢管制造厂的成熟作法是采用轧制平板来制造直缝埋弧焊钢管。因此,如何消除热轧卷板经开平和制管工艺造成的横向和纵向性能二次包辛格效应、如何合理地进行钢板合金成分和轧制工艺的设计成为该项目成功与否的关键。

2009年荔湾3-1项目启动海底管线钢管采办时,国内炼钢和制管企业装备、制造和检验水平均已有了长足的进步,但基于设计压力高等原因,该项目所用钢管是集使用厚壁、高强度 、高韧性、良好可焊性热轧钢板按小直径厚壁钢管精密成型、大线能量高效优质焊接、全尺寸缺陷检测、力学性能精确控制等先进技术于一体的产品,对炼钢、轧板和制管的技术水平均提出了很高的要求。

1.2.2 管理挑战

番禺30-1和荔湾3-1工程是我国海洋油气开发走向深水的标志性项目,项目的建设顺利与否将对未来深水油气的开发建设产生深远的影响。质量控制是管道安全运行的保证,是工程开发的重中之重。同时项目工期进度有严格的要求,若钢管国产化不成功将严重影响项目的建设进度和投产目标,同时还会对国内相关产业造成一定的负面影响。而两个项目都面临着钢管国产化无成熟作法可借鉴的问题,对相关管理工作更是提出较高的要求,需根据现实情况大胆创新,小心求证,谨慎扎实地推进钢管国产化进程。

2 制订钢管国产化技术路线

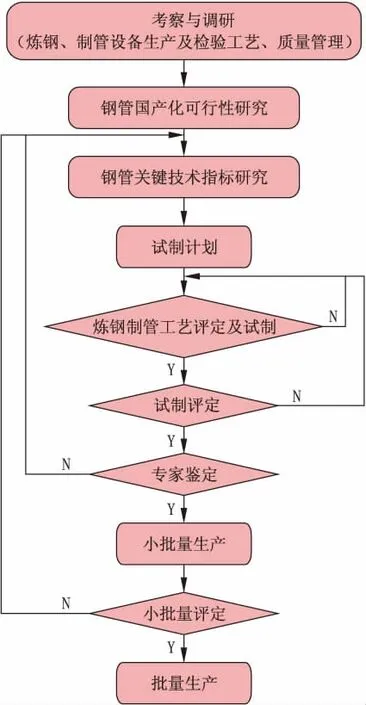

钢管国产化方案一经确定,项目组立即牵头联合国内一流钢厂、制管厂和监理单位成立了钢管国产化研发小组,通过严谨的讨论,制订了钢管国产化技术路线,如图1所示。

图1 钢管国产化技术路线

3 钢管国产化过程的风险管控

3.1 制订产品试制技术路线

制订产品试制技术路线,商定各方风险共担的原则。

钢管国产化前期,各方组成的研发小组共同商定钢管试制技术路线和风险共担的原则。由厂家自行负责钢管试制材料的采办和制造,项目组负责安排过程的监造、第三方试验的复核和专家审查。产品试制合格并通过专家会认可的厂家方可获得钢管采办投标的资格。

3.2 加强全员质量参与意识

参与钢管国产化的各单位高度重视,加强全员质量的参与意识。

钢管试制初期,参与各方组织制造和检验人员进行项目技术规格书等要求的培训,试制和生产过程中不定期组织培训,让参与人员熟悉生产工艺参数、检验方法、检验频次等技术要求,为钢管国产化的顺利进行提供了基础。

3.3 加强现场见证及监管

加强参与制造单位的现场见证及监管,现场讨论和解决技术和管理问题。

由项目组、第三方检验机构和国内制管行业有资质的监理单位代表组成现场监造小组,全程监控制造和检验过程。通过编制和执行试制各工序的检验、试验内容、要求和计划,与厂家一同规范制造、检验流程,完善如产品可追溯性、不合格品处理和产品定置等质量管理流程。加大生产初期的抽检批次,待产品质量稳定后逐步放松至正常抽检要求。

3.4 制订及审查制管工艺及程序文件

制订及审查制管工艺及程序文件,紧盯关键技术指标。

制订炼钢轧板至制管各工序的工艺及程序文件,协调各方审查。番禺30-1项目海地管线钢管国产化的技术核心是卷板开平和钢管焊接工艺。炼钢成分设计和钢板轧制工艺需考虑热轧卷板的纵向和横向性能,卷板头部、中部及尾部性能的均匀性,卷板开平成钢板的纵向、横向性能,以及最终加工成钢管后钢管的纵向、横向性能等多种因素。钢管试制过程中根据试制结果对炼钢成分设计和轧板工艺参数进行反复调整,最终使用钢板卷经开平后成功制造出满足规范要求的直缝埋弧焊管。

由于设计压力高,荔湾3-1钢管国产化面临的最大技术挑战是高钢级厚壁,低温断裂韧性要求苛刻,而如何改善厚壁管线钢的低温断裂韧性一直是世界管线钢开发的技术难题。DNV规范允许重力落锤试样采取减薄方式,但考虑到减薄试样可能无法真实反映材料的性能,同时参考国外类似项目的做法,该项目重力落锤试验仍坚持使用全壁厚试样。最终生产出的钢管落锤全尺寸试验全部合格,成功生产出高断裂韧性钢管。

3.5 第三方实验室独立复核产品性能

在钢管试制过程中,除了钢管制造厂按照项目技术规格书要求对试制钢管进行所有试验外,项目组还安排随机抽样送至具有国家认可资质的第三方实验室进行全套独立复核试验,将其结果与厂家试验结果进行比对,以验证厂家的设备和检验结果是否存在偏差,保证检验结果的真实性和可靠性。

3.6 引入专家审查制度

引入专家审查制度,为钢管试制和小批量生产把关,并为下一步的计划提出建设性意见。

在厂家产品试制成功及试验结果与第三方复核吻合后,召开专家审查鉴定会,邀请由国内资深炼钢、制管、海底管线钢管设计和安装专家组成的专家组对项目钢管的技术要求、试制工艺参数的确定、检验结果等进行审查把关。

专家审查会结束会后,组织各钢厂和制管厂召开会议,落实专家审查意见,对专家每一条审查意见进行认真讨论并制定了整改和改进措施,为钢管大批量生产打下坚实的基础。

3.7 召开相关专题会议

召开专题会议,分析缺陷原因,找出解决措施,布置下一步行动计划。

在钢管试制过程中,对影响钢管质量的问题,项目组及时组织各方召开原因分析会,分析影响质量的原因,提出整改措施,完善生产和检验工艺文件,为钢管大批量生产奠定基础。如番禺项目钢管检验过程中发现某炉号钢板母材存在不同程度的表面质量问题,主要有母材表面划伤、母材表面重皮和母材表面异物压入等。经现场协商后决定:①经理化性能试验确认重皮和异物压入缺陷,对该炉号已制造的钢管全部隔离,并安排逐根无损检验;②召开由钢厂、板材运输厂家及制管厂参加的钢板母材质量分析会,分析原因并制定措施;③除在制管厂内加强入库和发货前的检查外,还要求该批钢管进入涂敷厂喷砂除锈后对钢管管体表面加大外观检验力度。通过上述措施保证了用于海底管线工程的钢管质量。

4 钢管国产化成果验证及意义

众所周知,海上铺管施工船舶和设备费用昂贵,为提高施工效率和降低项目投资,必须严格控制海上铺设钢管的几何尺寸精度和钢管材料的可焊性。钢管管端的椭圆度和直径误差是影响现场施工组对焊接的最直接因素,椭圆度好、直径误差小的钢管可极大地提升钢管在线组对的速度,并可为海底管线焊接提供良好的质量保证。而椭圆度不好、直径误差大的钢管将会极大降低海底管线钢管组对的速度,就算勉强完成组对,也会造成错皮、八字口等问题,从而无法保证海底管线钢管的焊接质量,更甚者超标严重的钢管将无法正常组对,需要退出作业线,这就会严重影响铺设速度。钢管的可焊性是影响海底管线钢管现场焊接速度和焊接质量的最重要因素,钢管可焊性的高低主要取决于钢板化学成分的设计。如果钢管的可焊性不高,可能需要采取额外的预热和焊后热处理,并会导致焊接时焊接区域淬硬倾向增大、塑性下降,容易产生焊接裂纹,严重影响焊接速度和质量。

经各参与方的高度重视和全力合作,国产钢管尺寸控制精度较高且具有良好的可焊性,为海上铺管的快速进行提供了良好的基础。2005年番禺30-1项目Hercules铺管船日铺设φ508mm的单节点钢管最高记录超过5km,2013年荔湾3-1项目G1201铺管船日铺设φ762mm的单节点大壁厚钢管最快达到2.7km。两个项目海底管线铺设完毕后整体水压试验均一次成功,番禺项目海底管线运营已超过8年,荔湾项目海底管线投入使用也已超过半年,运营情况良好。

两个项目钢管国产化的成功实施,均节省了数亿元人民币的工程投资,各参与方也取得了良好的供货业绩和经济效益。国产直缝埋弧焊管在我国海底管线工程中的成功应用,不仅填补了国内海底管道用管生产的空白,也标志着我国制管行业已经迈入了国际先进水平,减少了对国外管材的依赖性,拓宽了后续项目的采办渠道,为提高我国相关行业的国际竞争力起到了推动作用。

5 结 语

南海东部两个大气田项目海底管线钢管国产化面临的挑战各有特点,钢管国产化合作团队通过充分的市场调研,谨慎制订科学的技术路线,精诚合作,克服重重困难成功实现钢管国产化,形成了一套成熟的从炼钢到制管全过程的生产和检验工艺技术,摸索出一套可行的海管国产化管理流程和作法,在保证项目工期的同时,也节省了工程投资,对后续同类项目的国产化实施具有重要的借鉴意义。

[1]张宏,李志刚,赵宏林,等.深水海底管道铺管设备技术现状与国产化设想[J].石油机械,2008,36(09):201-204.

[2]刘兆黎,刘欣.我国石油装备的技术现状及发展前景展望[J].石油机械,2007,35(07):62-65.

[3]王进全,王定亚.国外海洋钻井隔水管与国产化研究建议[J].石油机械,2009,37(09):147-148.

[4]刘嵬辉,曾宝,程景彬,等.国内外铺管船概况[J].油气储运,2007,26(06):11-15.

[5]王金燕.文昌油田项目海底管线钢管国产化质量管理模式研究[J].管理观察,2012(31):41-42.

[6]畅元江,陈国明,鞠少栋.国外钻井隔水管系统产品技术现状与进展[J].石油机械,2008,36(09):205-207.

[7]杜华东.海底原油管道的施工实践[J].管道技术与设备,2007(03):45-46.

[8]李春润,郑树森,龙斌.海底输油输气管线ECA评估技术[J].金属加工(热加工),2009(18):76-77.

[9]杨锴.JZ20—2油气田外输海底管线简况[J].中国海上油气(工程),1990(05):80.

[10]沈达怡.东海平湖油气田海底管线保护施工[J].水运工程,2000(12):103-104.

Localization of Steel Pipe Used for Natural Gas Transportation in South China Sea

WEI Weirong1,LIANG Yu1,HOU Jing1,2,LIU Yuanyong1,CHANG Shijun1,YU Guomin3,4

(1.Shenzhen Branch of CNOOC,Shenzhen 518067,Guangdong,China;2.Research Institute of CNOOC,Beijing 100027,China;3.CNPC Tubular Goods Research Institute,Xi’an 710077,China;4.Beijing Longshine Oil Tubular Technology Co.,Ltd.,Beijing 100101,China)

In this article,it introduced the construction status of China subsea pipeline.Taking two large natural gas development projects in east of South China Sea as examples,it introduced the background and the faced challenge of the submarine piepline localization.Through rigorous demonstrability,it drew up the technology approach,and adopted control measures for risks may encounter in steel pipe localization process.From the pipeline laying efficiency,hydrotest qualified rate and well-running verify the success of localization of steel pipe.The technical approach and management methods used in the process of localization are with significant references for subsequent similar projects.

welded pipe;localization of Steel Pipe;technical approach;risk control

TE973

B

1001-3938(2015)03-0024-05

魏伟荣(1972—),男,高级工程师,南海深水天然气输送海底管线项目部总经理,现从事海洋石油天然气开发项目建设工作。

2014-10-11

罗 刚