感应加热弯管热处理前后热影响区组织和性能的变化

杨玮玮,彭立山,李国鹏,李 涛

(1.渤海装备研究院输送装备分院,河北 青县062658;2.渤海装备管件分公司,河北 青县062658)

感应加热弯管热处理前后热影响区组织和性能的变化

杨玮玮1,彭立山2,李国鹏1,李 涛1

(1.渤海装备研究院输送装备分院,河北 青县062658;2.渤海装备管件分公司,河北 青县062658)

对X70及X80中频感应加热弯管热影响区冲击韧性的变化做了深入的探讨。首先通过生产数据统计做趋势分析;然后采用热模拟试验对各细分区域进行热模拟与力学性能试验,与趋势相验证;最后对热影响区从原始态到调质态过程中各阶段的金相组织变化做了充分的分析,从组织形态的角度阐述了性能变化机理。试验结果表明,感应加热弯管热影响区的粗晶区、细晶区和重叠区在调质过程前后,其性能与金相组织均发生了显著的变化。针对此现象,笔者也对弯管相关标准的具体条款提出了自己的建议和观点。

管线钢;X70;X80;感应加热弯管

近几年,随着我国油气管线产业的不断发展和进步,油气输送钢管向高钢级、大壁厚、高压力方向发展。对于各大制管企业来说,管线钢管热影响区的性能是关键技术指标之一,也是业内长期关注的重点。随着西气东输、川气东送等大型油气输送管线项目的开展,国内制管行业在管线钢管,包括高钢级钢管热影响区的性能与组织变化规律方面积累了大量的经验,并且通过合金成分、轧制工艺与焊接工艺的调整,可在一定程度上对热影响区的脆化与软化现象进行控制,从而提升其综合性能[1-2]。但是,对于弯管来说情况则有所不同,目前弯管的煨制过程多采用中频感应加热工艺来完成,在此过程中,管体与焊接接头均要经过一个快速加热和高温回火的调质过程,因此,常规热影响区的焊态组织将在弯管制作过程中发生重大的变化[3]。在此方面,我们的经验与总结相对较少。

此外, 在最新的 CDP-S-OGP-PL-017-2014-3《油气管道工程用感应加热弯管母管技术规格书》[4]的9.8.2.3章节中,对焊缝及热影响区的韧性要求为:供货商应对焊缝金属和焊缝热影响区进行-20℃夏比V形缺口冲击试验。其夏比冲击功应符合要求,并提供剪切面积试验数据,也可以确保被抽检热模拟样管检验性能合格作为弯管母管合格的验收依据。通过此条款可以看出,用调质态的热影响区性能试验结果可替代原始的焊态热影响区试验,那么此条款在实际生产过程中应用效果如何,这种替代是否具有广泛的适用性,也是笔者将要验证的重点之一。

基于以上几点,笔者从理论和实际两方面入手,对弯管热影响区组织及性能进行了深入的探讨,并且配合一系列的试验进行验证,希望能够为业内同仁提供一点参考。

1 生产统计

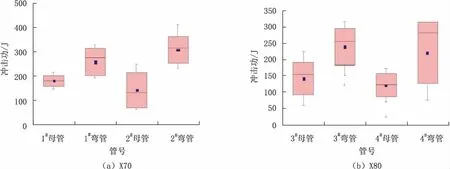

首先,从生产统计的角度观察弯管热影响区性能的变化。笔者从巨龙钢管公司管件分公司近几年的实际生产中随机挑选了部分检验数据作为统计对象。其中包括X70与X80钢级、壁厚为23.3~33.8 mm的弯管。母管与其对应弯管热影响区冲击性能的箱式分布对比如图1所示。

从图1可以看出,不论是X70或是X80钢级,母管热影响区在弯管制造过程后其性能均有一定程度的升高,上升幅度没有明显的规律性。

图1 X70/X80母管与弯管生产数据对比

2 试验验证

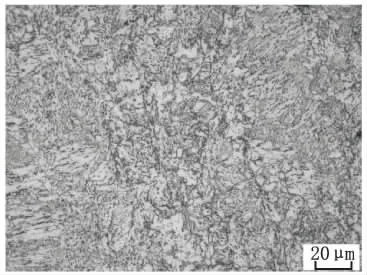

为了对热影响区的冲击性能变化进行更精确的分析与验证,采用热模拟方法进一步做验证试验。试验材料采用X80钢级、壁厚28.6 mm弯管。取其壁厚中心位置,制取10 mm×10 mm×55mm试样,用于热模拟及冲击试验。其母材金相组织如图2所示,主要化学成分见表1。

图2 弯管母材壁厚中心金相组织(500×)

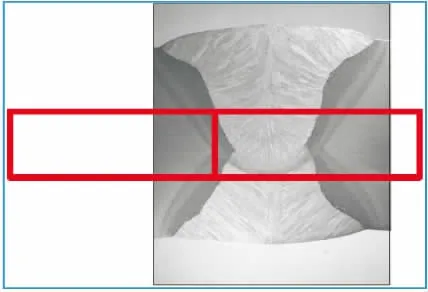

弯管的热影响区由几个不同组织的区域构成,如图3所示。在冲击试样的制备过程中,夏比冲击试样缺口中心线将不可避免的通过多个细分区域(如图4所示),因此,热影响区的冲击性能是多个区域的综合韧性表现[5]。为了更好表征热影响区组织及性能的变化,在本次试验设计中,先将热影响区进行细分,之后在其中选取较为敏感的粗晶区(CGHAZ)、 细晶区(FGHAZ)以及内焊粗晶区与外焊临界区重叠的区域(ICCGHAZ,以下简称重叠区)分别进行热模拟研究。

表1 试验用母材化学成分 %

图3 热影响区细分区域图

图4 冲击刻槽中心线通过区域图

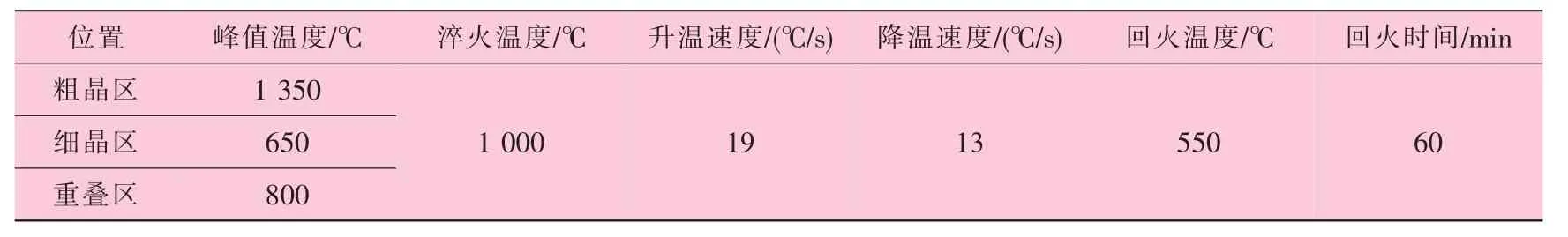

试验采用Gleeble3180热模拟试验机,分别模拟出粗晶区、细晶区和重叠区的焊接状态(母管热影响区状态),在此状态下,选取一部分试样测试其冲击性能;然后在此基础上对剩余的焊态试样模拟中频加热淬火及回火的实际弯管生产工艺作调质处理,再次测试其冲击性能,并进行前后对比。热模拟工艺参数见表2。

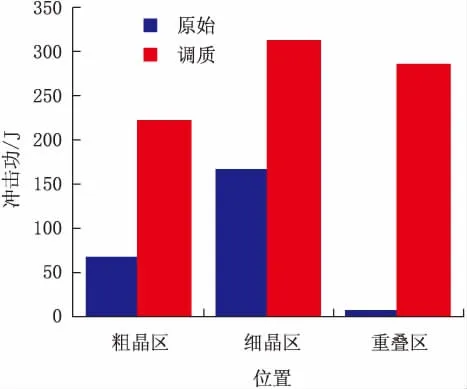

将焊态试样及热处理态试样沿壁厚方向做V形刻槽处理,缺口开在均温区。在-20℃下采用NI750C型冲击试验机进行夏比冲击试验,试验按ASTM A370—2012标准[6]执行。统计每个区域的冲击功平均值,其结果如图5所示。

表2 热模拟工艺参数

图5 调质前后热影响区各区域冲击性能对比

从图5可以看出,调质处理前后各个细分区域的冲击性能发生了明显的变化。其中,在焊态下细晶区冲击韧性最好,粗晶区次之,重叠区最差,这和干线管普遍规律相一致[7]。热处理后各区域冲击功都有明显的上升,其中,粗晶区和细晶区的上升幅度相近,但重叠区的上升幅度非常大,在本次试验中,焊态的重叠区冲击功只有10 J左右,但热处理后平均值达到286 J,且数据具有较低的离散度。

3 组织分析

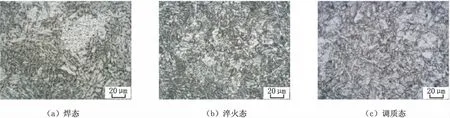

为了进一步探讨弯管热影响区的变化规律及原因,采用BX51M金相显微镜分别对粗晶区、细晶区和重叠区3个区域在焊态、淬火态以及最终的回火态下进行了金相观察,分析在整个弯管制造过程中热影响区的组织变化规律。粗晶区各阶段金相组织对比如图6所示。

从金相照片中可以观察到,母材金属(见图2)为均匀细小的针状铁素体组织,且铁素体晶粒沿轧制方向略有伸长。经过高温热循环后,构成了以粒状贝氏体为主的焊态粗晶区,其组织较为粗大且不均匀特征明显,晶粒内部M/A组织多以条状分布,原奥氏体晶界清晰可见[8]。

图6 粗晶区各阶段金相组织对比(500×)

在淬火过程中,组织再次奥氏体化,凭借中频淬火快速加热以及停留时间短的特点,使组织来不及长大,晶粒得到有效细化,随后在快速冷却中,晶界处发生低温切变,由于碳含量较低,所以试样在淬火后仍含有部分针状铁素体和粒状贝氏体,而并非完全的马氏体。

在随后的高温回火过程中,马氏体分解为回火索氏体,针状铁素体发生回火再结晶,弦长比降低,同时,M/A岛也发生了部分分解,组织内部位错密度也明显降低,这些变化均有利于韧性的提高[9]。细晶区各阶段金相组织对比如图7所示。

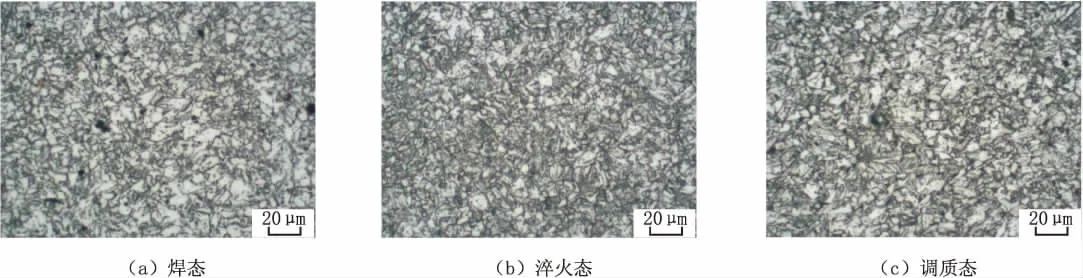

图7 细晶区各阶段金相组织对比(500×)

细晶区在经过焊接热循环后,主要由铁素体与粒状贝氏体组织构成。该区域铁素体晶粒发生重结晶,原始母材中沿轧制方向被拉长的形变铁素体晶粒消失,铁素体带也消失,取而代之的是块状和多边形铁素体。由于温度较低,奥氏体晶粒不会明显长大,因此组织较细密,且分布均匀[9]。在中频淬火之后转变为粒状贝氏体、针状铁素体和少量马氏体的混合组织。铁素体数量减少,贝氏体数量明显增多,M/A岛呈点状或条状分布,组织进一步细化。高温回火后,M/A岛发生部分分解,针状铁素体发生粗化,最终晶粒度与焊态组织相近。位错密度下降,铁素体含量有所增加,但仍保留了大部分粒状贝氏体组织的基体特征。重叠区各阶段金相组织对比如图8所示。

焊态的重叠区相对于粗晶区来讲,在冷却重结晶后,晶粒得到部分细化,但并不明显,表现出一定的组织遗传现象。同时,M/A组元有聚集趋势,原奥氏体晶界更加分明,粒状贝氏体的板条束界和板条界分布着粗大块状和条状的富碳M/A岛状组织,而M/A组元的尺寸增大,容易诱发裂纹和成为裂纹扩展的通道,导致材料局部脆化[10]。由于临界粗晶区在实际的焊接接头中只占很小的一部分,因此,在生产结果中表现并不明显,但这一脆性区域的存在将使裂纹更容易被诱发,形成启裂源,造成热影响区整体韧性大大下降。

图8 重叠区各阶段金相组织对比(500×)

淬火后得到针状铁素体和粒状贝氏体及少量马氏体的混合组织,但成分和组织极不均匀。回火处理后,绝大多数组织转变为粒状贝氏体,组织整体有所粗化,但组织均匀度有显著提高,M/A岛分解,可以看到,在晶粒内部M/A组元细小且分布弥散,位错密度也有所下降。因此冲击韧性在调制处理后得到极大改善。

以上试验结果表明,各区域在煨制热处理后,冲击性能均有所上升,但其机理并不完全相同。粗晶区主要得益于调质所产生的晶粒细化效果,细晶区则是由于贝氏体含量的增加带来抗冲击断裂能力的提升,而重叠区主要是由于粗大M/A组元在调质过程中发生分解,呈细小、弥散分布状态,整体组织均匀度明显提高,使得冲击韧性得到显著改善。

4 结 论

(1)从生产统计来看,X70及X80钢级感应加热弯管的热影响区冲击韧性相对于母管来说呈普遍上升趋势。

(2)热影响区各细分区域的试验结果表明,各区域在煨制热处理后,冲击性能均有所上升,但其机理并不完全相同。总体来说,感应加热弯管具有中频快速加热、峰值温度高、停留时间短的工艺特点,使得在弯管煨制过程中奥氏体组织来不及异常长大,整体组织呈细化的趋势,对冲击韧性起改善作用。

(3)由于弯管热影响区性能相对母管有所提高,因此,CDP弯管母管标准中用热处理后的热影响区可替代原始的焊态热影响区进行试验,这一技术条款是有意义的,可以有效避免部分合格弯管在原料检验阶段无法通过而造成的经济损失。

(4)从统计的数据来看,调质前后热影响区各区域冲击性能整体上升,但不同成分、组织母管的上升幅度、离散性的变化却不相同,因此,不同化学成分、母材组织对弯管热影响区性能变化的影响规律还需做进一步的研究。

[1]王晓香.X80级管线钢管及感应加热弯管的研制和试验[J].焊管, 2005(03): 36-42.

[2]杨才荣,范向红.西气东输工程用大口径热煨国产弯管情况分析[J].通用机械, 2004(09): 71-73.

[3]王卫国,李彦民,魏秦文,等.X80热煨弯管热处理工艺对组织及性能的影响[J].材料工程,2012(10):80-83.

[4] CDP-S-OGP-PL-017-2014-3, 油气管道工程用感应加热弯管母管技术规格书[S].

[5] CDP-S-OGP-PL-016-2014-3, 油气管道工程用感应加热弯管技术规格书[S].

[6] ASTM A370—2012, Standard Test Methods and Definitions for Mechanical Testing of Steel Products1[S].

[7]郝瑞辉,牛辉,高惠临.X80级管线钢焊接热影响区不同区域的韧性分布[J].焊管,2006,26(01):23-25.

[8]董玉华,高惠临.油气管线钢焊接局部脆化及断裂机理的研究[J].压力容器,2001,18(03):26-30.

[9]邵靖利,丛相州.弯管制造工艺对X70钢弯管性能的影响[J].机械工人,2005(10):71-74.

[10]占焕校,王勇,吕统全.X80钢焊接热影响区的二次热循环组织脆化[J].压力容器,2008,25(02):9-12.

The Change of Heat Affected Zone(HAZ)Microstructure and Performance of Induction Heating Bend Pipes Before and After Heat Treatment

YANG Weiwei1,PENG Lishan2,LI Guopeng1,LI Tao1

(1.CNPC Bohai Equipment Steel Pipe Research Institute,Qingxian 062658,Hebei,China;2.CNPC Bohai Equipment Pipe fitting Branch,Qingxian 062658,Hebei,China)

In this article,the changes of HAZ impact toughness in induction heating bend pipes with X70 and X80 grade were deeply discussed.Firstly through the production data statistics to conduct trend analysis;and then using thermal simulation method to carry out thermal simulation and mechanical properties test for each subdivided area,then to be verified with trend.Finally,the microstructure changes of the heat affected zone,from the original state to state quenching process were made a full analysis,explained the mechanism of performance changes from the perspective of organizational form.The experiments showed that the performance and the microstructure of the induction heating bend pipes HAZ,including its coarse grain area,fine grain area and overlapping areas,were undergone significant changes.For this phenomenon,some suggestions and opinions for the relevant standards of induction heating bend pipes were put forward.

pipeline steel;X70;X80; induction heating bends pipes

TG142.1

B

1001-3938(2015)06-0058-05

杨玮玮(1982—),男,汉族,材料加工专业硕士毕业,长期从事管线钢管材料及生产工艺技术研究工作。

2015-02-26

李红丽