单电源双细丝并联埋弧焊接工艺应用探讨

赵 波,付彦宏,王 旭,杨玮玮,杜瑞颖,王保华

(1.渤海装备研究院输送装备分院,河北 青县062658;2.渤海装备巨龙钢管有限公司,河北 青县062658)

单电源双细丝并联埋弧焊接工艺应用探讨

赵 波1,付彦宏1,王 旭1,杨玮玮1,杜瑞颖2,王保华2

(1.渤海装备研究院输送装备分院,河北 青县062658;2.渤海装备巨龙钢管有限公司,河北 青县062658)

针对多丝埋弧焊固有的焊接线能量大,容易导致焊缝及热影响区组织和力学性能恶化,造成粗晶区和临界粗晶区粗化、脆化以及X80以上高钢级管线钢热影响区软化问题,通过对单电源双细丝并联埋弧焊接工艺的分析探讨,认为将该工艺合理地应用于多丝埋弧焊生产中,可以进一步提高焊丝熔敷速度、焊接速度,尤其是可以显著降低焊接线能量,对于改善焊缝及热影响区的热循环过程、细化晶粒、强韧性具有重要意义。

焊接;单电源双丝并联;高熔敷率;低线能量;多丝埋弧焊

目前油气输送用管线钢管最主要的焊接方法为多丝埋弧焊,因多丝埋弧焊具有焊接线能量大、能量密度较小、焊接熔池过热量大的特点,必然导致焊缝及热影响区组织和力学性能恶化,造成粗晶区和临界粗晶区粗化、脆化及X90和X100等高强度管线钢热影响区软化[1-2]。要改善这些问题除了从原材料成分和金相组织设计入手外,焊管生产厂家主要应从降低焊接线能量、增加冷却速度出发,对现有多丝埋弧焊的焊接工艺进行优化。

1 埋弧焊工艺分析

通常说的埋弧焊热效率η,只是考虑焊件所能吸收到的热能占焊接电源输出总能量的比例[3]。实际上这部分热能包括两部分,一部分用于熔化焊丝、母材而形成焊缝,另一部分用于焊剂熔化和由于热传导而流失于母材形成热影响区。严格来讲,用于熔化焊丝的热能占总能量的比例才是真正的焊接热效率[3]。

埋弧自动焊(v=600 mm/min,I=1 000 A,U=36 V)的热量分配如图1[2]所示。从图1可以看出,其电弧全部热功率中用于熔滴过渡(熔化焊丝)的热能比例为28%,用于熔化焊剂的热能比例为18%,母材吸收的热能(包括熔化母材和向母材热传导的热能)比例为54%,电弧直接传递给母材并由其传导流失的热能约25%(20%~30%取平均值),那么熔化母材的电弧热能约54%-25%=29%。为了提高焊丝熔敷效率,减小无效的热量损失,减少熔池金属过热,降低对母材的热输入总量,应该从焊接工艺角度提高对上述54%母材吸收热能的利用率,从而实现高效小线能量焊接,达到改善焊缝及热影响区组织和力学性能的目的。

图1 埋弧自动焊的热量分配示意图

根据前期焊接工艺理论研究,其中一类途径是在保证多丝埋弧焊高效率的同时,充分利用焊丝电阻热和电弧热,提高多丝埋弧焊焊丝熔敷效率,降低熔池过热程度,减少母材熔化量及对母材热传导的热量比例,适当减小熔合比,实现多丝埋弧焊小线能量化的高效焊接。焊接时,通过降低焊接线能量,减少对管线钢母材的热输入,降低母材粗晶区和临界粗晶区晶粒的粗化程度,改善热影响区综合强韧性力学性能。这类焊接工艺主要包括冷填丝、预热填丝、焊丝大干伸长、单电源双丝单电弧串联、单电源双细丝并联、旁路耦合电弧等埋弧焊工艺。下面对单电源双细丝并联焊接工艺在管线钢多丝埋弧焊中的应用进行分析探讨。

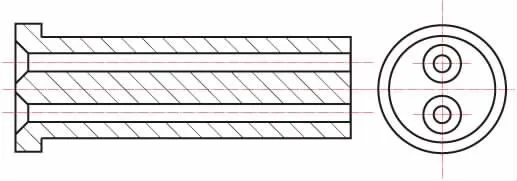

2 单电源双细丝并联埋弧焊设备构成

单电源双丝埋弧焊设备是多丝埋弧焊设备中最简单的一种结构形式。其主要由单弧焊电源、双焊丝盘、送丝机及其驱动控制、双丝导丝机构、单焊枪、双孔导电嘴等组成,典型系统结构如图2所示。由图2可知,其主要结构均与普通单丝埋弧焊相同,焊接电源、送丝机及其驱动控制器构成的电气系统保持不变;只是送丝系统需同时送给两根焊丝,仅需要对原有的送丝轮、上下导丝嘴、焊丝矫直器、焊枪、导电嘴等送丝机械结构进行相应改进,其中送丝轮由原有单槽送丝轮改为双槽送丝轮(图3),导电嘴由原来的单孔改为双孔(图4);另外,送丝电机减速器减速比应进行相应调整。两根焊丝经双槽送丝轮驱动,经过焊丝矫直器进入焊枪杆体,再穿过双孔导电嘴向焊接熔池区域送进。试验研究表明,要保证两根焊丝同步稳定地通过同一导电嘴送进,关键在于精确设计并加工送丝轮及其压紧驱动机构、导丝机构以及导电嘴,并使它们便于调节和更换[4-5]。

图2 典型单电源双细丝焊系统结构示意图

图3 单丝改双丝送丝轮结构示意图

图4 双孔丝导电嘴结构示意图

送丝控制电路结构仍然采用国内埋弧焊机中已经沿用了30多年的晶闸管驱动控制电路,从美国林肯公司进口的埋弧焊机,实际上也都采用了这种驱动控制电路,在国内外生产及试验中仍得到普遍应用,这足以证明其性能的稳定可靠。

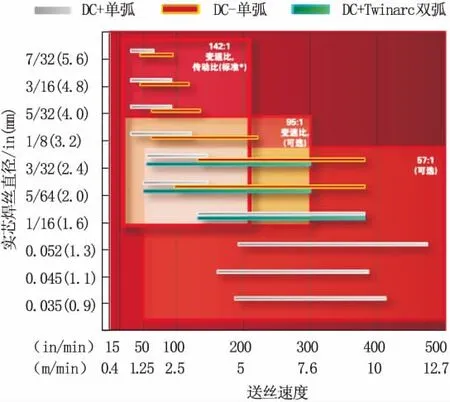

以美国林肯埋弧自动焊机为例,不同直径焊丝送丝减速器传动比如图5所示。从图5可以看出, 若采用2根φ1.6mm/φ2.0mm/φ2.4mm的单电源双细丝焊工艺,则送丝电机减速器变速比应由单粗丝焊接常用的142∶1调整为适用于双细丝焊接的95∶1或57∶1,即更换送丝电机减速器内部变速齿轮对。

图5 林肯焊机不同直径焊丝送丝减速器传动比

3 单电源双细丝并联埋弧焊接工艺特点

单电源双细丝并联埋弧焊接工艺是将单电源粗丝埋弧焊的单根粗焊丝换成两根细焊丝,两根细焊丝共用一个导电嘴(图4)。在理想条件下,两根焊丝应为等速同步送进,经同一个导电嘴导入电流,两者电流应平均分流,且电压相同。但是由于每根焊丝流经的电流磁场会对另一根焊丝下的电弧产生电磁作用力,两根并联焊丝因电流方向相同而相互吸引[6-7]。

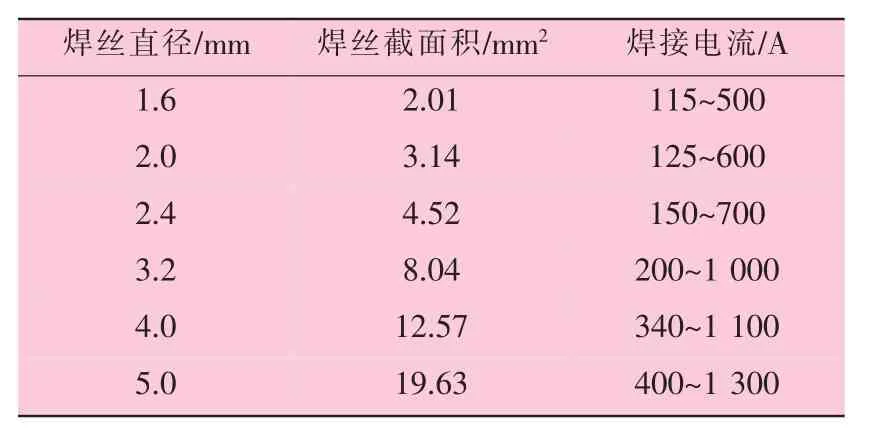

表1为不同直径焊丝截面积和使用电流范围对比。由表1可知,将1根φ 4 mm焊丝改为2根φ1.6 mm/φ 2.0 mm/φ 2.4 mm 焊丝并联, 1根φ4 mm焊丝截面积分别是 2根φ1.6 mm/φ2.0 mm/φ2.4 mm焊丝总截面积的3.1倍/2倍/1.4倍;在焊丝干伸长相同的条件下, 2根φ 1.6 mm/φ 2.0 mm/φ2.4 mm焊丝干伸长部分的电阻分别是1根φ 4 mm焊丝的3.1倍/2倍/1.4倍;在焊接电流相同的条件下,采用双细丝代替单粗丝,一方面可以显著提高电阻热对焊丝的预热温度,另一方面由于并联双细丝间距仅为7~12 mm,两根焊丝间距很小,具有较好的相互加热作用,两个电弧相互吸引增加了电弧热量利用比例,可以获得高的热效率和熔敷速度。因此,可以显著提高单位电流、单位时间内焊丝的熔化量,在保证焊缝坡口填充量相同的条件下,可以显著提高焊接速度,从而降低单位长度焊缝上的热输入,即可以达到显著降低焊接线能量的目的。

表1 不同直径焊丝截面积和使用电流范围对比

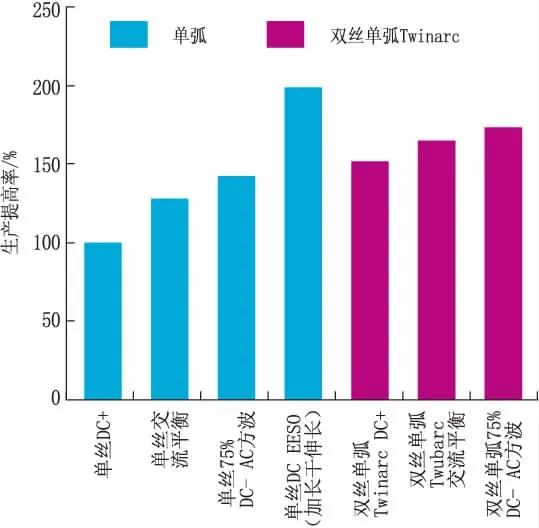

鉴于以上原因,在采用相同的焊接电流、弧压参数时,采用双细丝代替单粗丝焊丝,熔敷速度可提高42%~87%[8]。美国林肯公司对直流反接、交流、直流正接、大干伸长条件下单粗丝与双细丝的焊接生产效率进行了对比分析,如图6所示。

图6 单粗丝与双细丝埋弧焊生产率对比图

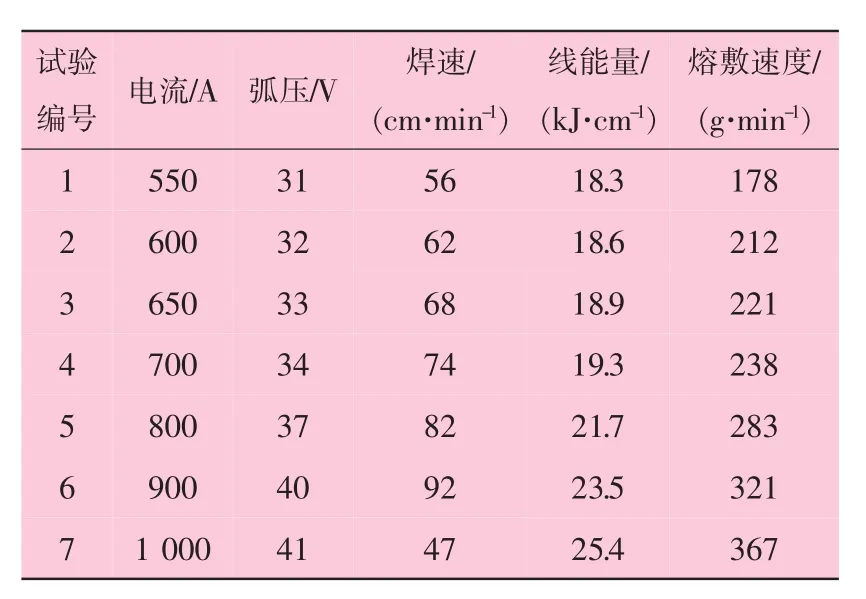

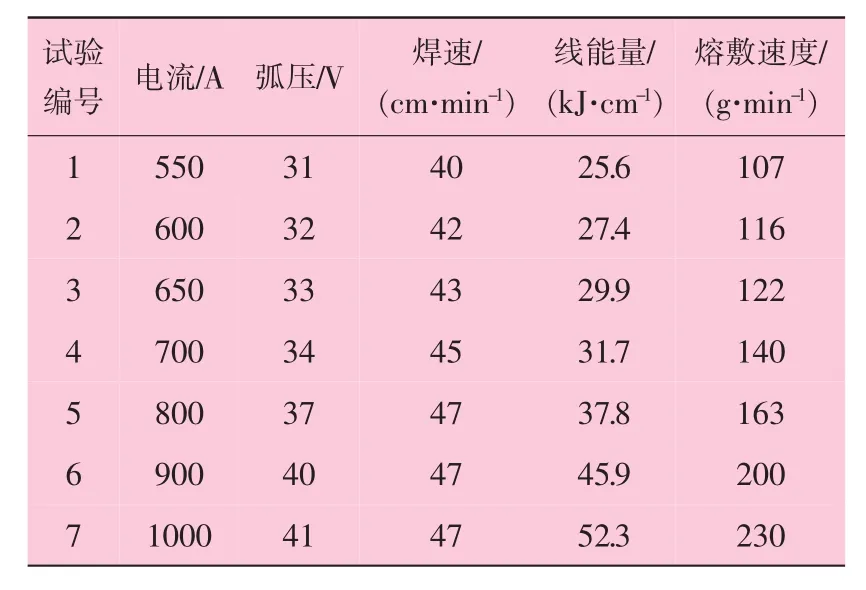

根据刘菲等人[9-10]的焊接对比试验得到的数据见表2~表4。可以看出,在焊接电流与电压相同的条件下,单电源双细丝(φ1.6 mm)比单电源单粗丝(φ4 mm)的熔敷速度提高60%~80%;以单电源单粗丝埋弧焊(φ4.0 mm)的焊接线能量为基准值进行比较,则单电源双细丝埋弧焊的线能量可以降至原来的53%~70%;单电源双细丝埋弧焊焊缝中心的冲击功比单电源单粗丝埋弧焊平均提高约7 J,而热影响区的平均冲击功则比单电源单粗丝埋弧焊高30 J。从试验数据可以看出,采用双细丝并联焊接工艺,达到了提高焊丝熔敷速度和焊速、降低焊接线能量、改善焊缝及热影响区组织性能的目的。

表2 单电源单粗丝埋弧焊与单电源双细丝埋弧焊冲击韧性的比较

表3 单电源双细丝(φ1.6 mm)埋弧焊焊接参数及熔敷速度试验数据

表4 单电源单粗丝(φ4 mm)埋弧焊焊接参数及熔敷速度试验数据

4 单电源双细丝焊工艺应用分析

美国林肯公司开发的AC/DC 1000SD数字埋弧焊电源系统已经达到六丝串列,即系统最多可以串联6组电源,而每组电源最多可并联3台电源,该电源为交直流两用数字电源,可根据焊接工艺需要分别设置为直流或交流。而目前国内外直缝焊管生产企业大多采用四丝或五丝埋弧焊,通常一丝为两台直流电源并联,其余各丝均为单台交流电源。鉴于单电源双细丝焊的上述优点,如图7所示,可以将该技术应用于多丝埋弧焊工艺中,提高电阻热和电弧热效率,提高单位电流条件下的焊丝熔敷速度,达到提高焊接速度、降低焊接线能量、改善焊缝及热影响区组织性能的目的。

图7 单电源双细丝焊在多丝埋弧焊中应用示意图

分析认为,可以利用现有直缝焊管焊接生产线的多丝埋弧系统,只对送丝系统进行机械改造,各送丝机的减速机更换成减速比为95∶1或57∶1的齿轮对,送丝轮全部更换成双槽结构,上下导丝管更换成双孔管,焊丝矫直器轴承更换成平底槽型轮,导电杆、导电嘴更换成双孔结构。焊接电源及其送丝电气控制系统等一部分均保持原状,即可实现单电源双细丝并联技术在多丝埋弧焊中的应用。我公司焊管多丝埋弧焊生产中通常使用的是φ4 mm和φ3.2 mm的粗焊丝,以φ4 mm规格为主。根据不同壁厚焊管多丝埋弧焊各丝焊接电流工艺参数,将各粗丝分别换成不同直径的双细丝。以壁厚30 mm的直缝焊管四丝埋弧焊外焊为例,原工艺中各丝均采用φ4 mm焊丝,其中1丝焊接电流为1 200 A,根据表1所列不同直径焊丝允许的焊接电流范围,可以将1丝更换成2根φ2.4 mm的焊丝;2丝焊接电流为950 A,可以将2丝更换成2根φ2.0 mm的焊丝;3丝焊接电流为700 A,可以将3丝更换成2根φ1.6 mm或φ2.0 mm焊丝,或更换成单根φ3.2 mm焊丝;4丝焊接电流为600 A,可以将4丝更换成2根 φ1.6 mm或φ1.2 mm焊丝,或更换成单根φ2.4 mm或φ3.2 mm焊丝。

以四粗丝串列埋弧焊为例,各焊丝间距约20 mm,焊丝总间距为60~70 mm,各丝都改为双细丝并联后,每个焊枪中的两根并联焊丝间距为10 mm,两个焊枪之间相邻焊丝间距为20 mm,则四个焊枪1丝和4丝总间距为100~110 mm。显然,熔池长度可以拉长40~50 mm,在焊接热输入相同的条件下,由于增加了散热长度和面积,因此在一定程度上起到了提高焊缝及热影响区冷却速度、改善其组织性能的作用;在多丝埋弧焊中各个粗焊丝均更换为双细丝并联,在保持4把焊枪的焊接电流和弧压相同的情况下,各个焊枪中焊丝的熔敷速度均可提高42%~87%。为保证单位长度焊缝坡口中获得相同的金属填充量,采用单电源双细丝并联焊接工艺后,可以相应提高焊接速度。根据计算,焊接线能量可以降至原工艺的53%~70%,这一点对于那些对焊接线能量较敏感的金属材料非常有价值。焊接线能量约降至原工艺的一半,非常有利于焊缝及热影响区金相组织和强韧性的改善。

5 结 论

在多丝埋弧焊中采用单电源双细丝焊工艺,各个埋弧焊枪采用相同的焊接电流和弧压,使得各焊枪中焊丝截面积均显著减小,电流密度提高,电阻热对焊丝的预热作用增强,单位时间内焊丝的熔化速度增大,同时焊接熔池比原有粗丝多丝埋弧焊拉长40~50 mm,形成了有利的窄长温度场和多峰热循环,降低熔池峰值温度,减少熔池过热程度和热影响区宽度;焊丝熔敷速度和焊接速度可以提高42%~87%,可以实现相对于常规多丝埋弧焊更低的焊接线能量,焊接线能量可以降至原工艺的53%~70%,对于提高管线钢焊管的焊接生产效率、改善焊缝及热影响区组织和力学性能具有重要意义。

[1]周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社.1988:179-185.

[2]中国机械工程学会焊接学会.焊接手册(第2卷):材料的焊接[M].北京:机械工业出版社,2009:295-298.

[3]吴晓清,张连生.熔焊原理[M].北京:机械工业出版社,1994:9-10.

[4]吴水锋,黄石生.单炬双丝埋弧自动焊装备[J].电焊机,2009,39(08):73-76.

[5]李鹤岐,王新,蔡秀鹏,等.国内外埋弧焊的发展状况[J].电焊机, 2006(04): 10-15.

[6]何德孚,华大龙,陈立功,等.单电源双丝埋弧自动焊研究[J].电焊机, 2004(S1): 156-160.

[7]何德孚,华大龙,陈立功,等.单电源双丝埋弧自动焊及其应用前景[J].焊管,2005(03):34-38,71.

[8]高建军,杨瑞坤,岳向欣,等.单电源双细丝埋弧焊在铁路货车行业的应用[J].焊接技术,2013,42(09):34-37.

[9]刘菲,韩小义,段斌,等.单电双细丝埋弧焊焊接工艺试验研究[J].钢结构,2013,28(10):16-18.

[10]杨芙,许强,柏久阳.双丝埋弧焊的应用及发展[J].热加工工艺,2012(15):205-207,210.

Discussion on Application of Single Power Source Twin Fine Wire Submerged Arc Welding Process in Parallel

ZHAO Bo1, FU Yanhong1, WANG Xu1, YANG Weiwei1, DU Ruiying2, WANG Baohua2

(1.CNPC Bohai Equipment Research Institute,Qingxian 062658,Hebei,China;2.CNPC Bohai Equipment Julong Steel Pipe Company,Qingxian 062658,Hebei,China)

The inherent feature of high heat input of multi-wire submerged-arc welding(SAW) is liable to cause deterioration of micro-structure and mechanical properties in the weld and heated affected zone(HAZ),coarsening and embrittlement of the coarse grain zone and the critical coarse grain zone,HAZ softening of high-strength line pipe steels such as X80,X100 and X120.Through analysis and discussion on single power source twin fine wire SAW process,it is concluded that the rational application of this technique in multi-wire SAW production can further increase the wire deposition rate,welding speed,especially can significantly reduce the welding heat input.It has great significance for improving the thermal cycle of the weld and HAZ,grain refinement and toughness.

welding;single power source twin wire in parallel;high deposition rate;low heat input;multi-wire SAW

TG434.2

B

1001-3938(2015)06-0038-05

赵 波(1975—),男,高级工程师,主要从事管线钢材料、焊管管件焊接工艺及装备研究工作。

2015-01-06

黄蔚莉