陶瓷膜技术在钨溶液过滤中的应用

王永辉,王志高,徐国钻,邓登飞,邓声华,彭文博,杨积衡

(1.江苏久吾高科技股份有限公司,江苏 南京 210000;2.崇义章源钨业股份有限公司,江西 赣州 341000)

钨湿法冶金过程中涉及多个固液分离操作[1]。现行的黑白钨矿碱浸出—离子交换工艺中,目前国内固液分离多采用板框压滤及与其他过滤器组合使用。通常情况下,这种工艺过滤精度不高,板框易堵塞,不易清洗,自动化程度较低,特别是涉及到有毒有害物料时,若不能实现自动化处理会对操作人员造成伤害[2]。陶瓷膜过滤精度高、强度好、耐腐蚀、化学性质稳定、设备自动化程度高,已广泛用于食品发酵、生物医药、石油化工和环保水处理等行业[3-5]。

针对钨湿法冶金过程中离子交换前溶液的过滤,以提高通量和降低运行能耗为目标研究陶瓷膜技术在溶液过滤中的应用,分别考察膜通道、膜孔径、膜面流速、反冲周期及添加活性炭等因素对陶瓷膜过滤效果的影响[6],目的是探求最佳工艺条件,使陶瓷膜技术在钨冶金行业得到产业化应用。

1 试验部分

1.1 试验料液

某钨湿法冶金企业离子交换前的溶液,其中固体含量不稳定,有时呈蓝色浑浊状,有时呈棕黄色浑浊状,波美度3.0,pH为12~13。主要固体杂质为硅酸盐、钨酸盐等。

1.2 试验设备及工艺流程

试验所采用陶瓷膜及相关设备均由江苏久吾高科技股份有限公司提供。

试验所用陶瓷膜规格见表1。设备工艺流程如图1所示。

表1 陶瓷膜规格参数

图1 设备工艺流程

料液进入原料罐后经泵打入2个串联的膜组件中进行浓缩过滤,清液直接进入下一道生产工序,浓缩液循环回原料罐再次循环过滤。达到一定浓缩倍数之后,浓缩液从原料罐中排出,重新加料浓缩。流程中有自动反冲装置,到达设定反冲时间后,反冲设备开始工作。

1.3 试验方法

采用恒通量试验法对影响过滤效果的一系列因素进行考察。采用单因素试验法,根据恒通量维持时间,分别选取最优操作条件、浓缩倍数、药剂添加量、膜规格等,最终确定优化工艺参数并进行长期稳定性考察。

1.4 检测方法

溶液浊度、波美度、pH均按照相关标准检测方法进行检测[7]。

2 试验结果与讨论

2.1 操作条件的确定

陶瓷膜过滤过程中,适宜的操作条件对膜的污染有至关重要的影响。一般情况下,跨膜压差减小、膜面流速提高、反冲周期缩短都有助于减缓膜的污染[8]。

使用CMF-50-19×30×1016陶瓷膜对同一批次料液进行单因素试验。

2.1.1 膜面流速的影响

陶瓷膜的过滤方式为错流过滤,高膜面流速能对膜通道起到很好的冲刷作用,从而减缓膜表面沉积层的形成,降低膜污染。

控制温度28℃,跨膜压差0.20MPa,反冲周期15min,浓缩倍数100倍,恒通量500 L·m-2·h-1,分别考察3.0、4.0m/s膜面流速下的膜通量稳定性,试验结果如图2所示。

图2 膜面流速对膜通量稳定性的影响

由图2看出,膜面流速为4.0m/s条件下,恒通量500L·m-2·h-1的维持时间明显长于膜面流速3.0m/s条件下的维持时间。这说明,提高膜面流速能有效降低膜面浓差极化和膜污染,这也符合陶瓷膜的分离特性。

2.1.2 跨膜压差的影响

控制膜面流速4.0m/s,温度28℃,反冲周期15min,浓缩倍数100倍,分别考察跨膜压差为0.15、0.2、0.25MPa条件下的膜通量的稳定性,试验结果如图3所示。

图3 跨膜压差对膜通量稳定性的影响

由图3看出:当跨膜压差为0.20MPa时,膜通量最稳定;跨膜压差为0.15MPa时,可能是压力不够、膜通量不能维持500L·m-2·h-1较长时间;跨膜压差为0.25MPa时,膜污染较快,通量下降明显。因此,确定0.20MPa跨膜压差最为合适。

2.1.3 反冲周期的影响

控制膜面流速4.0m/s,温度28℃,跨膜压差0.20MPa,浓缩倍数100倍,分别考察15、30 min反冲周期下膜通量稳定性,试验结果如图4所示。可以看出,反冲周期为15min时,膜通量稳定性优势明显。因此,确定反冲周期以15min为宜。

图4 反冲周期对膜通量稳定性的影响

2.2 添加活性炭的影响

由于过滤料液中的悬浮物大部分为硅酸盐胶体,因此膜过滤过程中对于膜面的污染主要是胶体污染。为了改变膜面过滤层的性质,料液中添加活性炭往往能够改变陶瓷膜表面的分离性能[9],减缓膜的污染。试验考察添加活性炭对陶瓷膜过滤的影响。控制膜面流速4.0m/s,温度28℃,跨膜压差0.20MPa,浓缩倍数100倍,反冲周期15min,考察活性炭添加量对膜通量稳定性的影响,试验结果如图5所示。

图5 活性炭添加量对膜通量稳定性的影响

由图5看出:不添加活性炭,膜通量最稳定;随活性炭添加量增加,膜通量反而下降。这说明针对试验物料,添加活性炭对陶瓷膜过滤性能没有帮助;相反,料液中固体质量分数原本就比较高,活性炭添加之后更增加了陶瓷膜的过滤负荷,导致膜通量下降更快。

2.3 浓缩倍数的确定

随浓缩倍数提高,膜污染速度加快[10]。而在工业应用中往往要求达到较高的浓缩倍数,对于处理量较大的物料,高浓缩倍数能够减小后期浓缩液处理量,提高透过液的回收率,因此,选择合适的浓缩倍数十分重要。试验根据最佳操作条件确定浓缩倍数。采用CMF-200-37×30×1016陶瓷膜,分别考察浓缩200、100、40倍时的膜通量的稳定性,试验结果如图6所示。

图6 浓缩倍数对膜通量稳定性的影响

由图6看出,浓缩倍数为40倍时,膜通量的稳定性优势十分明显。考虑到实际生产中浓缩倍数过高常常导致运行通量降低,从而使投资和运行成本增加,而生产中40倍的浓缩也可以满足要求,因此,浓缩倍数确定为40倍是适宜的。

2.4 陶瓷膜规格的确定

2.4.1 孔径大小对浊度的影响

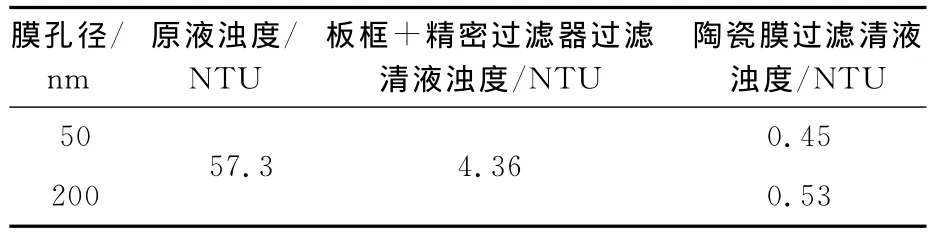

表2为两种膜孔径对离子交换前液处理结果的对比。

表2 膜孔径对离子交换前液的处理结果

表2表明:陶瓷膜对离子交换前溶液的浊度去除率能够达到99%以上,而传统工艺对浊度的去除率仅达到92%,陶瓷膜过滤性能优势明显。就两种孔径的陶瓷膜进行对比,50nm的陶瓷膜对浊度的处理效果稍优于200nm的陶瓷膜,但差异不大。

2.4.2 陶瓷膜规格对膜通量的影响

用4种规格的陶瓷膜进行试验考察,分别为CMF-50-19×30×1016、CMF-50-61×30×1016、CMF-200-19×30×1016、CMF-200-37×30×1016。试验温度28℃左右,膜面流速4.0m/s,反冲周期15min,料液中不添加活性炭,浓缩40倍。试验在恒通量条件下进行。图7为不同规格陶瓷膜的通量稳定性对比结果。

图7 不同规格陶瓷膜的通量稳定性对比

由图7看出:CMF-200-37×30×1016陶瓷膜的通量稳定性优势明显。在适宜的操作条件下,500L/(m2·h)恒通量持续时间能够维持48 h。这不管是从通量大小还是恒通量稳定性方面考虑,在陶瓷膜工艺应用中效果都非常好。

200nm陶瓷膜通量高的最直接原因是膜孔径较大,大孔径对应的膜通量高符合一般规律。但从图中看出,同样是200nm膜,19通道膜的试验效果却不如37通道膜的试验效果,这不符合一般规律。究其原因可能是:两批试验中温度存在2~3℃的差异,温度越高膜通量越大;此外,可能是受进料的影响,试验过程中,进料浓度是难以掌控的,进行CMF-200-37×30×1016陶瓷膜试验时,有一段时间进料很浓,这在一定程度上影响了通量的稳定性。

综合试验效果及投资成本,CMF-200-37×30×1016陶瓷膜不仅过滤效果好,其膜面积相对较大也能够在一定程度上降低投资成本。因此,在试验的物料体系中,选用CMF-200-37×30×1016陶瓷膜为最佳。

2.5 陶瓷膜的再生

陶瓷膜的再生是陶瓷膜技术应用发展的关键。特别是在水处理行业,要求高通量的同时必然会带来膜污染问题,因此试验对膜的再生也进行了全面考察。

表3列举了试验过程中尝试的膜再生方法及再生效果。可以看出,采用75℃碱洗+酸洗,膜的再生效果最好。

表3 膜再生方案及效果

3 结论

1)陶瓷膜过滤分离工艺对钨溶液过滤有很好的效果。200nm陶瓷膜能够将溶液浊度去除到0.53NTU,相比于板框+精密过滤器的4.36 NTU,优势更明显。

2)试验结果表明:使用 CMF-200-37×30×1016陶瓷膜,控制膜面流速4m/s,跨膜压差0.20 MPa,反冲周期15min,浓缩倍数40倍,500 L·m-2·h-1通量能够维持48h;使用后的陶瓷膜用酸、碱在75℃下清洗,膜通量可恢复96%~97%。

3)使用陶瓷膜可缩短生产工艺,并且能够实现自动化。

[1]朱自伟,祁贵生,刘有智,等.无机陶瓷膜分离技术用于脱硫液中固液分离的研究[J].现代化工,2014,34(2),62-66.

[2]万林生,徐国钻,严永海,等.中国钨冶炼工艺发展历程及技术进步[J].中国钨业,2009,24(5):45-49.

[3]徐南平,邢卫红,赵宜江.无机膜分离技术与应用[M].北京:化学工业出版社,2003.

[4]秦伟伟,宋永会,肖书虎,等.陶瓷膜在水处理中的发展与应用[J].工业水处理,2011,31(10):15-19.

[5]梁建友,陶瓷膜在工业水处理中的应用[J].广东化工,2013,40(24):191-192.

[6]何青,李圭白,吕谋,等.操作条件及运行通量对超滤膜污染的影响[J].青岛理工大学学报,2014,35(3):94-99.

[7]魏复盛,寇洪茹,洪水皆,等.水和废水监测分析方法[M].4版.北京:中国环境科学出版社,2002.

[8]张进,陶瓷膜分离技术用于工业废水处理及膜污染研究[D].合肥:中国科学技术大学,2005.

[9]丁恒如,靳文广,傅洁琦.给水处理用活性炭炭的吸附性能指标[J].净水技术,2011,30(5):95-121.

[10]李刚,樊耀波,袁栋栋,等.膜污染中污泥层阻力模型及影响因素研究[J].青岛理工大学学报.2012,33(3):55-59.