某难处理铀矿石加压酸浸试验研究

常喜信,钟平汝,李铁球,王高山,吴永永,孟 舒

(核工业北京化工冶金研究院,北京 101149)

加压酸浸技术在有色金属冶金领域已较为成熟,研究的较多[1-3]。铀矿石加压酸浸技术的研究始于1960年代,但工业应用很少[4-7]。世界上只有加拿大基湖铀矿石采用酸法加压工艺处理[8];另外,南非莱维兹公司1977年建成1套处理能力20t/h铀矿石加压酸浸试验装置[9]。对于我国铀矿冶企业来说,加压酸浸还是一种新工艺[10-11]。

某铀矿石中含钛,方解石、磷灰石、萤石和绿泥石等耗酸矿物较多,铀矿物大多被其他矿物包裹。采用常规碱法、酸法浸出时,碱耗、酸耗都较高,铀浸出率低。试验研究了采用加压酸法浸出工艺从该矿石中浸出铀。

1 矿石性质

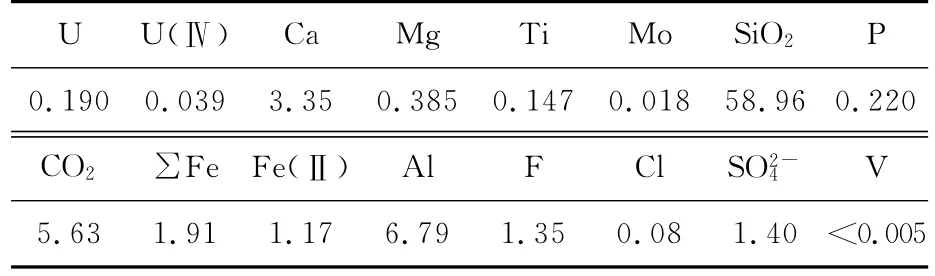

矿石中,铀主要以独立铀矿物钛铀矿、沥青铀矿、铀石、紫钼铀矿存在,与黄铁矿、白云母、金红石、萤石、方解石、磷灰石关系密切;另有少部分以类质同象形式存在于钍石中。金属矿物主要有黄铁矿、金红石、闪锌矿、钛铁矿、辉钼矿等。脉石矿物主要有白云母、石英、方解石、萤石、磷灰石、锆石等。矿石中钛、磷、碳酸盐质量分数较高,采用酸法浸出时酸耗高。矿石主要化学组成见表1。

表1 矿石主要化学成分质量分数 %

2 试验方法

2.1 常规搅拌浸出

称取磨细后的矿石于烧杯中,按一定液固体积质量比加入浸出剂和氧化剂,在一定温度下搅拌一定时间,浸出后的矿浆用布氏漏斗真空抽滤,滤饼用3倍矿石质量的洗水分多次洗涤,洗液与浸出液合并,洗后滤饼即为浸出渣。

2.2 加压酸法搅拌浸出

称取磨细后的矿石置于高压釜内胆(活动内胆)中,按一定液固体积质量比加入浸出剂,用玻璃棒搅拌至不产生气泡。将反应釜内胆置于高压釜中,紧固密封后启动搅拌并加热,打开排气阀,使反应产生的二氧化碳气体排出,升温至80~90℃后,关闭排气阀。继续升温至设定温度后保温30min,通过气瓶通入气体至设定压力,微开排气阀控制有少量气体排出,保温至所需时间。浸出结束后,用水冷却釜内矿浆至80℃左右,卸压后,取出矿浆趁热用布氏漏斗真空抽滤,滤饼用3倍矿石质量的酸化水(pH=1.5~2.0,温度70℃)分多次洗涤,洗液与浸出液合并,洗后滤饼即为浸出渣。

3 试验结果与讨论

3.1 常压酸法搅拌浸出

试验条件:矿石粒度-0.15mm,硫酸用量300 kg/t矿石,氧化剂软锰矿用量25kg/t矿石,液固体积质量比1.5∶1,温度60℃,浸出时间4h,浸出终点时剩余酸质量浓度为30.6g/L。结果表明,浸出渣铀品位为0.016%,铀浸出率为91.58%。

采用常规酸法搅拌浸出,要保证90%以上的铀浸出率,剩余酸质量浓度需保持在30g/L以上,但余酸质量浓度高不利于浸出液的下一步处理。

3.2 加压酸法搅拌浸出

3.2.1 硫酸质量浓度对浸出的影响

矿石粒度-0.15mm,浸出温度120℃,液固体积质量比3∶1,浸出时间2h,总压力1.0 MPa,气体为纯氧。硫酸质量浓度对浸出的影响试验结果见表2。

表2 硫酸质量浓度对铀浸出率的影响

从表2看出,硫酸质量浓度对浸出影响较大:随硫酸质量浓度增大,浸出渣中铀品位降低;但硫酸质量浓度提高,铁、铝浸出率提高,矿浆过滤性能变差,不利于浸出液的后续处理。综合考虑,确定硫酸质量浓度以60g/L为宜。

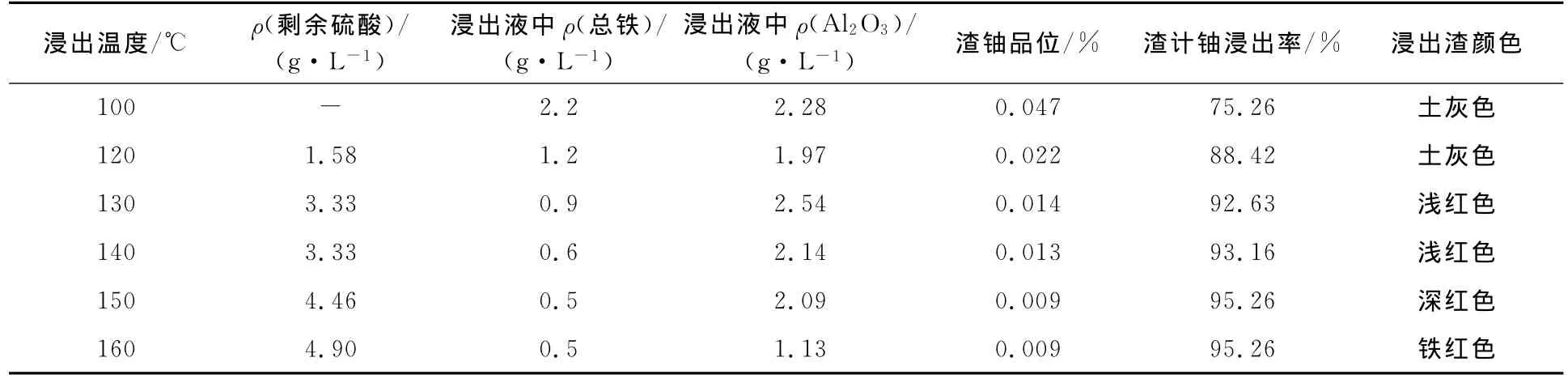

3.2.2 温度对浸出的影响

矿石粒度-0.15mm,浸出剂硫酸质量浓度60g/L,液固体积质量比3∶1,浸出时间2h,总压力1.0MPa,气体为纯氧。温度对浸出的影响试验结果见表3。可以看出,随矿浆温度升高,铀浸出率升高,而铁浸出率呈降低趋势,浸出渣颜色逐渐变深至铁红色,余酸质量浓度呈增大趋势。这表明部分铁溶解后又以赤铁矿形式重新沉淀于浸出渣中,而且释放出部分酸。但温度越高能耗越大,对浸出设备的要求也越高,综合考虑,确定浸出温度以130℃为宜。

表3 温度对铀浸出率的影响

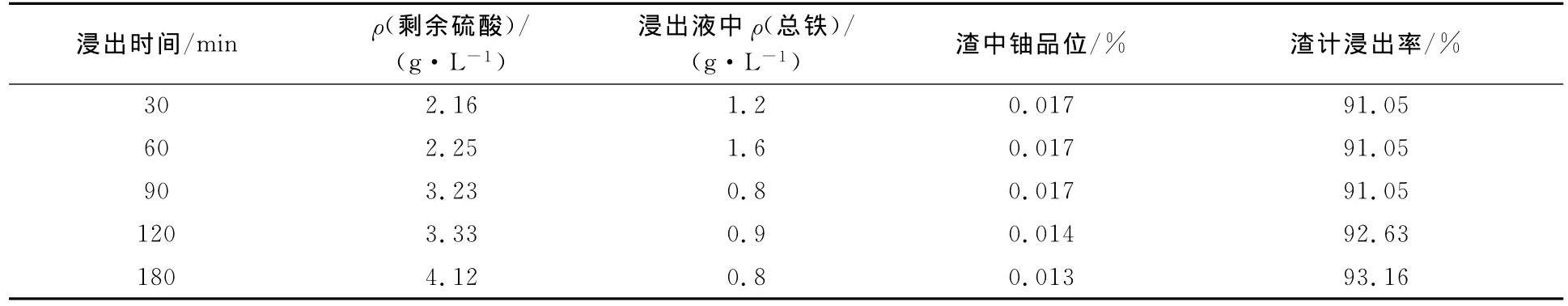

3.2.3 浸出时间对浸出的影响

矿石粒度-0.15mm,浸出温度130℃,浸出剂硫酸质量浓度60g/L,液固体积质量比3∶1,总压力1.0MPa,气体为纯氧。浸出时间对浸出的影响试验结果见表4。可以看出:随浸出时间延长,铀浸出率升高;浸出2h后,再延长浸出时间,铀浸出率变化不明显。综合考虑,确定适宜的浸出时间为2h。

表4 浸出时间对铀浸出率的影响

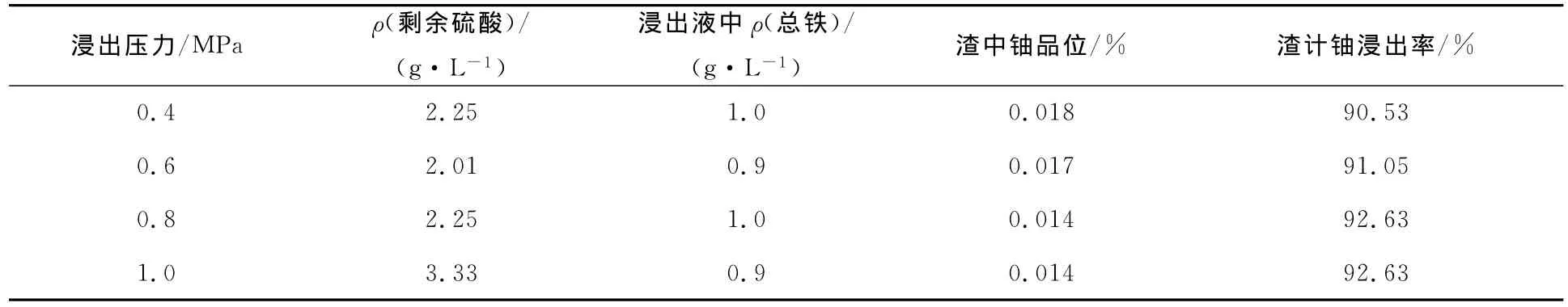

3.2.4 压力对浸出的影响

矿石粒度-0.15mm,浸出温度130℃,浸出剂硫酸质量浓度60g/L,液固体积质量比3∶1,浸出时间2h,气体为纯氧。压力对浸出的影响试验结果见表5。可以看出:压力为0.8MPa时就可以满足铀浸出的要求,继续增大压力,铀浸出率变化不明显。试验确定压力以1.0MPa为宜。

表5 压力对铀浸出率的影响

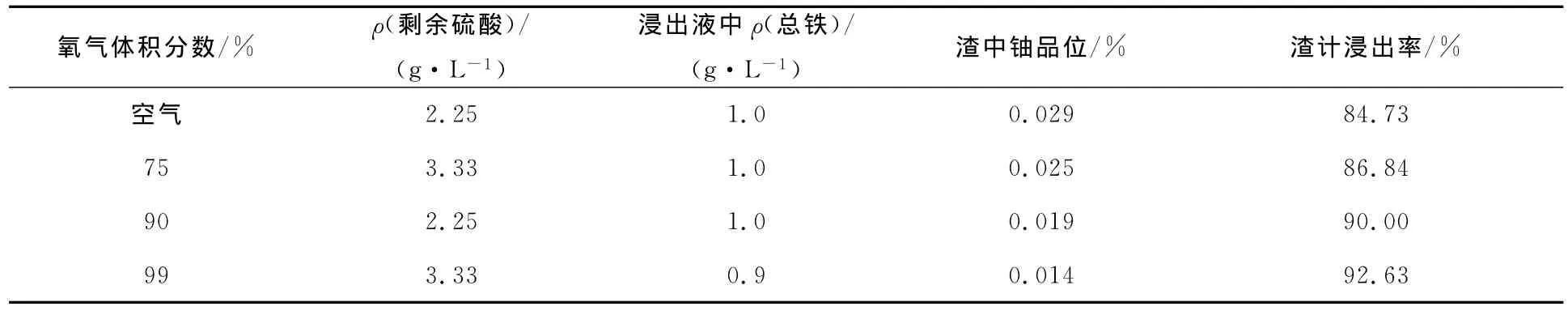

3.2.5 氧气体积分数对浸出的影响

矿石粒度-0.15mm,浸出温度130℃,浸出剂硫酸质量浓度60g/L,液固体积质量比3∶1,浸出时间2h,总压力1.0MPa。氧气体积分数对浸出的影响试验结果见表6。可以看出,氧气体积分数越高对铀的浸出越有利。氧气体积分数提高也有利于过滤洗涤。

表6 氧气体积分数对铀浸出率的影响

3.2.6 综合试验

上述条件试验确定的矿石浸出最佳条件为:矿石粒度-0.15mm,浸出温度130℃,浸出剂硫酸质量浓度60g/L,液固体积质量比3∶1,浸出时间2h,氧气体积分数99%。在最佳条件下进行3次综合浸出试验,结果表明,浸出渣铀品位平均0.014%,渣计铀浸出率平均为92.63%。

4 结论

1)某铀矿石中耗酸矿物含量较高,酸法浸出时酸耗高,且需要控制较高的剩余酸度才能获得满意的浸出效果。

2)采用加压酸浸工艺处理该矿石可以得到满意的浸出效果:与常规搅拌浸出相比,酸耗降低;浸出液余酸质量浓度仅为2~4g/L,无需二次处理即可采用离子交换法回收其中的铀,可有效简化铀的水冶工艺。

3)加压酸浸在有色金属领域已较为成熟,但在铀矿冶领域还是一种新工艺。研究结果表明:采用加压酸浸技术处理难处理铀矿石,可通过添加固体氧化剂如软锰矿降低氧分压,从而降低对加压设备的技术要求;此外,通过调控浸出条件,可实现脉石矿物的溶解、重结晶,有效降低酸耗及浸出液酸度。

[1]张候文,范兴祥,吴红林,等.从铜渣中加压酸浸铜的试验研究[J].湿法冶金,2013,32(5):305-308.

[2]陈晓鸣,张昱,王春梅,等.用硫酸从青海含铜红土型硅酸镍矿石浸出镍、铜试验研究[J].湿法冶金,2014,33(5):347-351.

[3]田明明,何丹,张志杰.硫化锌精矿加压酸浸渣回收工艺及其环境影响分析[J].江西科学,2014,32(5):690-692.

[4]钟平汝.加压酸浸工艺及其在铀矿大基地建设中的应用前景[C]//中国核学会.全国铀矿大基地建设学术研讨会论文集:上.海口,2012:65-69.

[5]宋复伦,宁模功.加压湿法冶金的过去、现在和未来[J].湿法冶金,2001,20(3):165-166.

[6]柯家骏.湿法冶金中加压浸出过程的进展[J].湿法冶金,1996(2):1-13.

[7]邱定蕃.加压湿法冶金过程化学与工业实践[J].矿冶,1994,3(4):55-67.

[8]关自斌,高仁喜,田原.铀矿石加压浸出技术的进展[J].铀矿冶,1999,18(3):171-178.

[9]СмирновЮВ.铀湿法冶金的基本研究方向[J].蒋铮民译.湿法冶金,1982(4):33-38.

[10]哈伯锡F,廖德华,刘汉钊,等.加压湿法冶金[J].国外金属矿选矿,2006(11):10-15.

[11]李程,张兆光.加压酸浸技术在铀矿冶行业中的应用展望[C]//中国核学会.全国铀矿大基地建设学术研讨会论文集:下.海口,2012:1106-1111.