基于Dynaform获取铝合金成形极限的试验及理论研究

杨滢鑫,郑燕萍,王列亮,昌诚程

(南京林业大学汽车与交通工程学院,南京210037)

汽车轻量化是汽车节能和环保的最基本途径之一[1]。在当前轿车生产中,由于铝合金材料具有轻质、自然防腐、强度范围广等优良性能,因此越来越广泛地被应用在汽车车身冲压制造中[2~3]。但目前许多轿车上采用的铝合金板料是直接从国外进口[4],在进行板料冲压成形过程中缺少材料的成形极限图(Forming Limit Diagram,FLD)[5]。

而FLD是对金属板料冲压成形性能的一种定量描述,能够简单直观地判断材料的综合成形性能,对研究金属板料冲压成形十分重要。因此,本文以某牌号的铝合金板料为研究对象,根据试验国标,提出一种基于试验仿真获取成形极限图的方法,为国内有关获取铝合金成形极限图的工程问题提供参考[6]。

1 铝合金板料试验

试验用材是厚度为1.2 mm的牌号GMW15192M-AL-S-5000-ST-90-90-U铝合金板料,该材料类似于国内5000系列铝合金,但其成形性能要优于5000系列铝合金,为客户指定用材,化学成分如表1所示。由于该种铝合金材料性能参数难以直接获得,所以先要做一些相关材料性能试验,包括单向拉伸试验、杯突试验、成形极限曲线测定试验。

1.1 单向拉伸试验

试验前需要将铝合金板料加工成标准拉伸试样。试样根据国标GB/T228-2002设计,板料通过线切割得到标准尺寸,拉伸试样分别从铝合金板料与轧制方向成0°、45°、90°三个方向上切割,每个方向切割25个标准拉伸试样,以备后面试验所用,如图1所示为标准拉伸试样尺寸实际试样。本试验在美特斯公司生产的拉力试验机上完成。

通过拉伸试验获得不同厚度铝合金板料的应力应变曲线如图2所示。

表1 铝合金板料化学成分 %Tab.1 Chemical composition of aluminum alloy sheet

图1 标准拉伸试样尺寸和试验试样/mmFig.1 Standard tensile samples size and test sample

图2 应力应变曲线Fig.2 Stress-strain curve

所获得的铝合金力学性能参数如下:抗拉强度=236 MPa,屈服强度 =133 MPa,硬化指数 =0.26,延伸率 =26.5%。

1.2 杯突试验

本试验根据GB/T-4156-2007设计试验样件,样件尺寸为100 mm×100 mm的正方形,通过线切割完成样件的制作。试验设备为美特斯公司的自动杯突试验机。

试验完成后如图3所示,试件中间部位凸起,在靠近顶部位置已产生裂缝。

图3 试验结果样件Fig.3 The test results of the samples

试验结果如下:试样厚度为1.2 mm,4次试验杯突值分别为17.788、15.974、12.831、14.211 mm,4 次试验力分别为 8.998、9.356、9.007、8.908 kN,4 次 试 验 速 度:25.291、26.368、26.604、26.781 mm/min。同种材料做4次试验取平均值,平均杯突值15.2 mm,平均试验速度26 mm/min。

1.3 成形极限曲线测定试验

由于不同长宽比的试样在做FLD试验时所受的应力状态不同。本文采用改变试样长宽比的方法进行铝合金板料的FLD试验。通过线切割制成所需成形极限试样,试样长度为180 mm,宽度分别为 40、60、80、90、100、120、140、160、180 mm。当试样宽度递增时,试件所受的应力状态从单向拉伸逐步过渡到双向等拉伸,从而得到不同应变状态下的极限应变,获得完整的FLD。根据GB/T 15825.8-2008试验标准,试样两边开槽,防止试样在凹模圆角处发生破裂,使最大应变发生在试样中间部分。

为了测定试样的表面应变量,需要在试样表面印制一定数量的网格圆,网格圆的数量和排列图案自行设计。本文采用如图4所示的网格圆图案,通过电化学腐蚀将网格印在试样的一面。试样通过试验后,运用工程应变比例尺测量试样表面上网格圆变形后的形状,如图5所示,变形后网格圆的长轴记作d1、短轴记作d2。

图4 网格图案Fig.4 The grid pattern

图5 网格圆变形与测量Fig.5 Grid round deformation and measurement

根据所测得的数据,利用公式(1)计算试样表面的应变值。ε、ε2为应变量。本文经试验、测量和计算后,可以绘制出试验法所得到的成形极限图。

从上述试验中可知,试验方法获取铝合金板料成形极限图费时费力费料,且影响因素较多。随着计算机技术和理论算法的发展,利用有限元软件,可将材料的塑性本构方程与屈服准则结合,仿真出板料成形过程中的受力情况,本文是采用Dynaform软件进行的有限元仿真。

2 有限元试验仿真

2.1 有限元模型的建立

板料成形有限元数值分析常用的单元类型主要有薄膜单元、壳单元以及实体单元这3类[7]。在研究汽车覆盖件板料冲压成形有限元数值仿真中板壳单元被广泛应用[8]。本文选用Dynaform中自带的SHELL163:显式薄壳单元。选定单元之后开始在三维软件UG中建立毛坯、凸模、凹模及压边圈的几何模型,凹模直径为105mm,凸模直径为100 mm,板料厚度为1.2 mm,圆角半径为8 mm。再导出为Dynaform软件可导入的IGS格式文件。在导入Dynaform软件后进行网格划分,如图6所示。

依据上述试验法设置仿真工艺参数如下:凸模的摩擦系数=0.125,凹模的摩擦系数=0.125,压边圈摩擦系数=0.125,冲压速度=2 000 mm/s,压边圈闭合速度=1 000 mm/s,压边力=30 000 N。

图6 FLD试验的有限元模型Fig.6 The finite element model of FLD test

2.2 FLD仿真试验过程中极限应变的获取

在实际试验中,可以通过传感器或者肉眼观察板料的颈缩,但是有限元软件无法自行确定板料何时何处已经产生局部颈缩失稳而停止计算。所以需要一个有效的判断准则来判断板料何时发生颈缩或破裂,以获得极限应变数据。根据陈光南等对板料失稳及成形极限的研究[9],可以采用的失稳判断方法有:最大凸模压力出现时刻判断方法,单元应变路径突变判断方法,单元最大减薄率判断方法[10]、应变改变量判断方法和厚度变化梯度判断方法等[11]。经过仿真与试验数据的对比,针对铝合金板料的性能试验,本文试验仿真中采用了前两种失稳的判断方法。

2.2.1 最大凸模压力出现时刻判断法

如图7所示,图7为从Dynaform软件中提取的试样在仿真过程中所受凸模力与凸模运行时间之间的关系,凸模力随时间逐步增加至最大值后迅速下降。这与实际FLD试验中板料所受载荷是一样的,在试验中试样所受凸模压力突然下降的时刻,试样发生了颈缩并接着马上出现破裂。由此可以判断受力峰值时刻就是板料颈缩时刻,找到凸模压力出现峰值的时刻,然后找到同一时刻中主应变最大的单元,读出此单元的最大主应变和最小主应变就可以得到这个应变区域内的极限应变。再通过改变板料尺寸即可分别获得不同尺寸板料的极限应变数据,从而得到完整的成形极限图[12]。

图7 凸模载荷和时间关系曲线Fig.7 Punch load and time relation curve

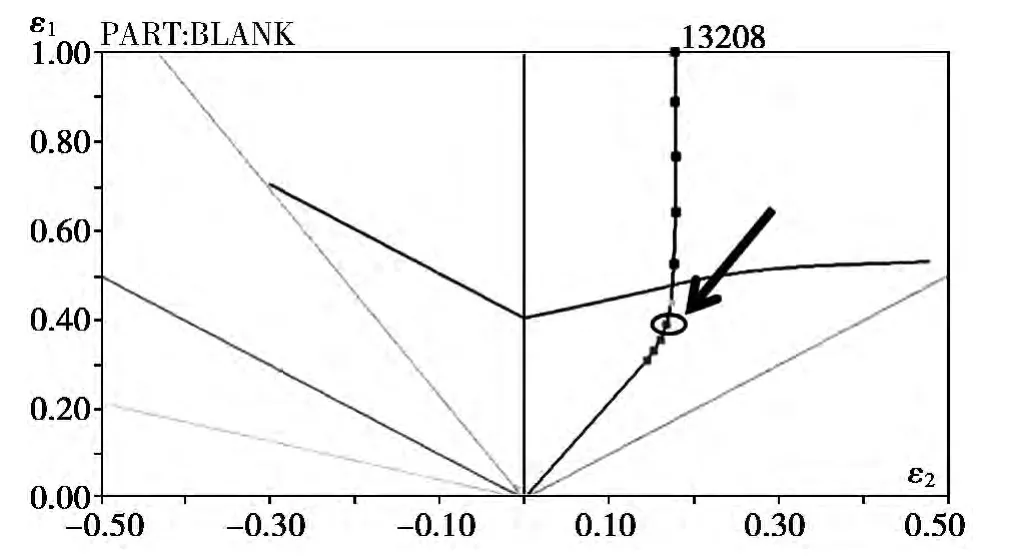

2.2.2 单元应变路径突变判断法

判断板料失稳亦可以从应变路径突变的角度判断,根据M-K理论可知[13],平面应变状态的出现是板料产生集中性失稳的原因。如图8所示,图中箭头所指的时间步即表示该单元已经达到应变极限值发生失稳。读出此时该单元的最大主应变和最小主应变即获取此试样的极限应变数据,同理可得到不同尺寸试样的极限应变数据,便可得到完整的成形极限图。

图8 Dynaform仿真最大单元应变路径情况Fig.8 Dynaform simulated maximum strain path

2.3 成形极限图的获取

最大凸模压力出现时刻判断方法绘制的成形极限图如图9所示,由图9可知通过数值仿真获取的数据点的整体走势与试验获取的成形极限图走势基本相同,而左半部分比右半部分更与试验数据吻合,这是因为凸模压力达到最大值之后并没有立即减小,而是有一段缓慢的减小过渡段,如图7所示,在此过渡段铝合金板料并没有立即出现破裂,可能只是出现颈缩现象,而后才破裂,凸模力明显下降,因此选择凸模压力最大值时刻会导致数据偏低。所以选择失稳点时间时选择凸模压力明显下降的时刻,得到的仿真数据将更为准确。综上可知,最大凸模压力判断方法比较适合预测成形极限图左半部分。

图9 最大凸模压力法的成形极限图Fig.9 Forming limit diagram of the maximum punch pressure method

由单元应变路径突变判断方法绘制的成形极限图如图10所示,由图10可知通过单元应变路径突变判断方法获取的数据点的整体走势与试验获取的成形极限图走势基本相同。单元应变路径突变判断方法获取成形极限图左右部分对比,可见右半部分相比于左半部分与试验数据更加吻合。综上可知,单元应变路径突变判断方法比较适合预测成形极限图右半部分。

图10 单元应变路径突变法成形极限图Fig.10 Forming limit diagram of the cell strain path mutation method

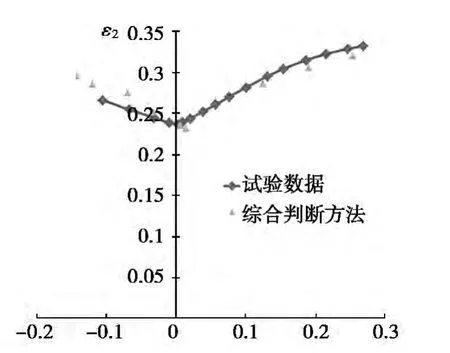

2.4 综合判断方法

以上分别绘制了单元应变路径突变方法、最大凸模压力方法获得的仿真数据。本文将最大凸模压力方法与单元应变路径突变方法相结合,用最大凸模压力方法预测成形极限图的左半部分及拉压区,用单元应变路径突变方法预测右部分即双拉区。这种方法主要做一组数值仿真试验,只需在后处理分别运用两种方法获取数据。综合判断方法绘制图如图11所示,从图11中可见仿真数据与试验数据吻合的较好。

图11 综合判断方法的成形极限图Fig.11 Forming limit diagram of the comprehensive judgment method

3 结论

(1)本文针对进口铝合金板料缺少材料成形极限图的问题,根据国标进行了铝合金材料性能的试验。通过试验获得了铝合金板料各项力学性能参数和成形极限曲线,为国内有关获取铝合金成形极限图的工程问题提供参考。

(2)基于Dynaform平台进行有限元仿真,根据铝合金板料失稳理论,提出了一种综合判断铝合金板料失稳的方法,获得铝合金成形极限图,与试验数据吻合度较高。

[1]马鸣图,易红亮,路洪洲.论汽车轻量化[J].中国工程科学,2009(11):20-27.

[2]朱则刚.细论车用铝材发展未来[J].资源再生,2012(5):44-46.

[3]易 杰.基于仿真的A356铝合金金属型低压铸造工艺的研究[D].长沙:湖南大学,2009.

[4]关绍康,姚 波.汽车铝合金车身板材的研究现状及发展趋势[J].机械工程材料,2001,25(5):12-18.

[5]王 辉.成形极限图的获取方法与其在金属板料成形中的应用[D].南京:南京航空航天大学,2011.

[6]韩 非,万 敏,吴向东.板料成形极限理论与试验研究进展[J].塑性工程学报,2006(3):80-85.

[7]陈文亮.板料成形CAE分析[M].北京:机械工业出版社,2005.

[8]J.E.艾金.有限元法的应用与实现[M].北京:科学出版社,1992.

[9]陈光南.板材拉伸变形损伤、失稳与成形极限研究[D].北京:北京航空航天大学,1991.

[10]翟妮芝.数值模拟在板材成形极限分析中的应用[D].西安:西北工业大学,2007.

[11]陈 伟,郭伟刚,侯 波.基于厚度梯度准则的薄板成形极限图建立方法[J].中国机械工程,2007,18(9),2246-2249.

[12]王 辉,高 霖,赵明琦.一种基于有限元仿真的板料成形极限预测方法[J].山东大学学报(工学版),2006,36(2):95-103.

[13]杜平梅,郎利辉,刘宝胜,等.基于M-K模型的成形极限预测及参数影响[J].塑性工程学报,2011,18(5):84-89.