聚烯烃出现颗粒外观质量问题的原因及对策

赵文央,成 芬

(1. 中国石油化工股份有限公司镇海炼化分公司生产处,浙江省宁波市 315207;2. 焦作技师学院,河南省焦作市 4544002)

聚烯烃出现颗粒外观质量问题的原因及对策

赵文央1,成 芬2

(1. 中国石油化工股份有限公司镇海炼化分公司生产处,浙江省宁波市 315207;2. 焦作技师学院,河南省焦作市 4544002)

研究了聚乙烯(PE)DFDC-7050中色粒超标及其他牌号中黑粒和细粉以及聚丙烯(PP)中色粒和拖尾粒等影响颗粒外观质量问题的原因。结果表明:PE中色粒超标是因为滑石粉含量偏高,黑粒是因为PE炭化物熔入或黏附在PE颗粒内部或外部,细粉是因为PE颗粒表面的毛刺脱落形成;PP中色粒超标是因为粉料中氮气干燥未达预期效果,拖尾料是因切粒刀不锋利、进刀风压及切刀转速不合适造成的。通过工艺技术改进、操作优化,加强过程质量监控,解决了聚烯烃颗粒外观的质量问题。

聚烯烃 颗粒外观 原因分析 措施

中国石油化工股份有限公司镇海炼化分公司(简称镇海炼化公司)有3套聚烯烃装置,2013年实际产量超过1 050 kt,是设计产能的110%。聚丙烯(PP)产品包括通用类、薄膜类、注塑类、纤维类等,其中包括镇海炼化公司研发的纤维用高熔体流动速率PP H30S、高熔体流动速率抗冲击共聚PP M30RH、高熔体强度共聚PP E02ES,超薄高速双向拉伸PP薄膜专用树脂F03DB。聚乙烯(PE)产品包括薄膜类、注塑类等。聚烯烃的质量指标包括颗粒外观和物性,其中,颗粒外观包括色粒、蛇皮粒、拖尾粒、大小粒子、黑粒等。因装置规模大、负荷高,以及固体产品的不均匀性,颗粒外观不合格时不易被及时发现,从而造成整批产品(300~400 t)质量不合格,或造成不合格产品非预期出厂等质量事故的发生。装置自开工以来,用户对颗粒外观质量问题的反馈、投诉时有发生。本工作以近几年出现的聚烯烃颗粒外观质量问题为实例,通过原因分析,从过程质量管理、工艺操作优化及技术改进等方面提出解决对策。

1 PE DFDC-7050中色粒超标

1.1 色粒超标问题

PE装置上生产的DFDC-7050产量约占该装置总产量的1/4,DFDC-7050中有多批次因颗粒外观指标中的色粒(见图1)超标被判为不合格产品。

图1 DFDC-7050中的色粒Fig.1 Color particle in the DFDC-7050

从表1可以看出:不合格DFDC-7050中的色粒超过控制指标。

表1 不合格DFDC-7050的颗粒外观分析数据Tab.1 Analytic data of granular appearance in the unqualified DFDC-7050

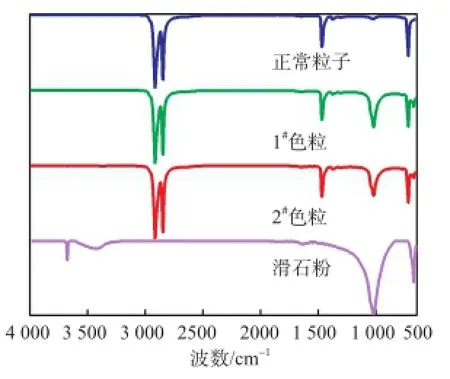

1.2 色粒超标原因

选取同一批次DFDC-7050,挑出色粒与正常粒子进行红外光谱分析。从图2看出:色粒分别在波长为669,1 018,3 676cm-1处出现与滑石粉相似的特征峰,滑石粉是生产DFDC-7050的添加剂之一,说明色粒中含有滑石粉成分。同时对色粒与正常粒子分别进行灰分检测,结果表明:色粒的灰分含量比正常粒子高10倍左右,进一步说明色粒中的滑石粉含量偏多。而DFDC-7050的添加剂除了滑石粉(硅酸镁盐)以外,其余都是有机物成分,高温灼烧后几乎没有残留物。

图2 DFDC-7050 色粒与正常粒子及滑石粉的红外光谱谱图Fig.2 Infrared spectra of the color particle,normal particle of DFDC-7050 and talc

1.3 色粒超标问题解决措施

一是改进双螺杆挤压机螺杆结构,使滑石粉充分熔入DFDC-7050树脂中,并均匀分布。二是调整添加剂配方,在不影响薄膜开口性的前提下,降低滑石粉用量。但这两种措施均不能完全排除色粒的产生。三是将粉状添加剂改为复配柱状添加剂,可避免添加剂架桥或加入量不均匀问题。自改用复配柱状添加剂后,基本消除了色粒问题,但滑石粉的迁移析出和加工薄膜时的细小晶点问题还在改进实施中,正在研究用其他组分取代滑石粉。

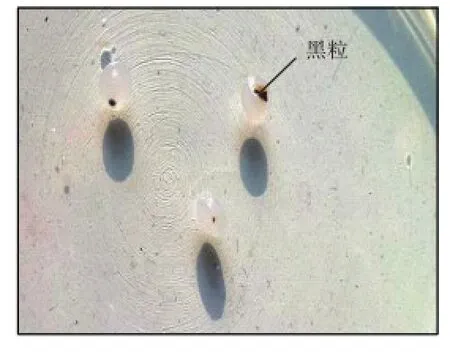

2 PE中的黑粒问题

挤压机停工后恢复生产时,将最初两批次产品在包装口按1次/h的频率跟踪分析。共取了9次试样,其中7次试样中发现“黑粒”(见图3),平均值为3个/kg。

图3 PE中的黑粒Fig.3 Impurity particle in the PE

2.1 黑粒产生原因

挤压机停工期间,积聚在挤压机螺杆、模板等部位的少量PE,因设备持续高温使部分残留物炭化,产生“黑粒”。挤压机开工初期炭化物会熔入或黏附在PE颗粒内部或外部,目测含炭化物的粒子的外观明显区别于正常PE粒子。

2.2 黑粒问题解决措施

目前,解决黑粒问题的最有效措施就是对挤压机进行解体,彻底清除挤压机死角残留PE炭化物。为防止挤压机开停工及操作压力异常波动影响PE外观质量,在挤压机恢复运行时,最初的开工料单独进罐存放,并增加出口产品外观质量的抽查频率,颗粒外观合格后,把合格产品存放于另一成品罐,避免开工时不合格产品影响整批产品的质量最终产品的质量判定应综合跟踪数据,以杜绝颗粒外观不合格产品出厂。

3 PE中的细粉问题

3.1 存在问题

常有用户反映PE中细粉含量偏多,生产中过滤网更换频繁。在包装生产线上也曾发现PE中夹带大量细粉,且有明显的细粉沉积在料仓壁上。

3.2 原因分析

为查清料仓中细粉来源和产生原因,取风送过程中不同位置(包括挤压机出口、粒料缓冲斗、掺混料仓及包装线)的PE粒子,通过扫描电子显微镜观察其表面结构发现,挤压机出口的PE颗粒表面光滑,经风送、掺混、转贮等工序后,颗粒表面的毛刺逐渐变多变长,部分毛刺脱落形成细粉。

3.3 解决措施

采取“成品罐不掺混方案”,缩短风送管线,改变风送管线弯头形状等措施,减少风送过程中粒子的摩擦和撞击,避免PE颗粒表面毛刺的产生和脱落。通过优化技术参数、连接风力补充管线,改造淘析器内部结构等措施,使PE颗粒与细粉达到最佳分离效果[1]。

4 PP中的色粒问题及解决措施

色粒的多少和严重程度与PP粉料贮放时间、挤压机停车时间、环境温度、排放量、生产负荷等有关。正常生产时,PP粉料经汽蒸后,表面夹带凝结水的质量分数约为3.00%,经干燥后质量分数降至0.02%左右。若氮气干燥系统或循环氮气换热除水的效果未能达到预期,会导致进粉料仓的粉料夹带少量水蒸气,在贮放过程中水蒸气凝积沉降形成明水。带明水的粉料挤出造粒后会产生色粒,严重时出现膨胀粒或僵粒[2]。

提高PP粉料氮气干燥和氮气换热除水的效果,降低粉料中的水含量。挤压机停车时,及时降低生产负荷,以减少粉料仓的贮存量和存放时间。增加氮气换热器进/出口水含量检测,消除水蒸气进入循环氮气的隐患。增加一台备用在线加热器,以保证PP粉料干燥效果[3]。

5 PP中的拖尾粒问题

5.1 存在问题及原因分析

拖尾粒影响PP的外观质量,特别是生产高熔体流动速率Z30S时,因粒子拖尾较长在输送过程中脱落形成絮状物,在后续加工中,絮状物累积堵塞输送管线,造成纤维色泽和粗细不均匀。

造成PP粒子拖尾的原因是:切粒刀不够锋利,并有缺口;进刀风压和切刀转速不合适,或没有定期清理模孔和研磨模板造成切刀与模面不够贴合。特别生产熔体流动速率为26 g/10 min的Z30S时,物料相对偏软,切粒刀、模板存在的缺陷更加显现,导致拖尾更明显。

5.2 解决措施

生产Z30S前,要更换挤压机刀盘、清理模板,生产过程中调整切刀转速和进刀风压,避免颗粒拖尾、不规则、碎屑多,防止颗粒粘连、垫刀、“灌肠”现象的发生。Z30S的现有标准中对拖尾粒没有控制指标,应根据经验确定Z30S的拖尾粒控制指标,以密切关注拖尾粒的夹带程度和拖尾情况,防止拖尾粒对产品质量产生影响。

6 结论

a)使用复配柱状添加剂可消除PE DFDC-7050中因滑石粉不均匀可产生的色粒。缩短PE颗粒的输送路径和改造管线结构以减少摩擦力,使细粉含量明显下降。

b)解体挤压机彻底清除PE炭化物以消除黑粒,并加强质量控制防止黑粒混入合格产品中。

c)保证粉料热氮气干燥效果及避免罐底粉料带明水可杜绝PP中出现僵粒和膨化粒。

d)转产高熔体流动速率PP时,要做好模板清理、刀盘检查,降低拖尾粒产生的几率。

[1] 何加强,谷新春,朱国庆.淘析器内树脂颗粒运动轨迹的数值模拟及应用[J].合成树脂及塑料,2008,25(4):50-54.

[2] 郭鹏,刘有鹏,吕明福,等.高熔体强度聚丙烯的研究进展[J].石油化工,2012,41(8):958-964.

[3] 赵文央.PP产品中“色粒”现象的分析及对策[J]. 合成树脂及塑料,2014,31(2):62-64.

Reasons of and measures against granular appearance quality problems in the polyolefin

Zhao Wenyang1,Cheng Fen2

(1. SINOPEC Zhenhai Refining & Chemical Company,Ningbo 315207,China;2. Jiaozuo Technician Institute,Jiaozuo 454002,China)

The author studied the reasons of affecting the granular appearance quality problems in the polyolefin. The quality problems included the color particle which exceeded the standard in the polyethylene (PE)DFDC-7050, impurity particle and fines in other grades PE,color particle and tailing particle in the polypropylene(PP). The results showed that the color particle in the PE which exceeded the standard was because of the high content of talc,the impurity particle was due to the PE carbide melting or adhesion to the internal or external PE particles and the fines was generated because of the burr on the surface of the PE particle came off. The color particle in the PP which exceeded the standard was because of the powders in nitrogen drying did not reach the expected effect,the tailing particle was a result of the blunt pellet cutting knives,inappropriate feed pressure and cutter speed. The quality problems of granular appearance were solved through modifying the technology,optimizing operation and strengthening the process quality monitoring.

polyolefin;granular appearance;reason analysis;measure

TQ 325.1

B

1002-1396(2015)05-0049

2015-04-13;

2015-07-01。

赵文央,女,1962年生,工程师,1982年毕业于杭州化工学校化工分析专业,现主要从事过程质量管理工作。联系电话:13586822602;E-mail:zhaowy.zhlh@sinopec.com。