嘉陵江草街航电枢纽船闸工程人字门安装

李国栋,杨光

(1.中交一航局安装工程有限公司,天津 300457;2.中交一航局第三工程有限公司,辽宁 大连 116001)

1 概述

本工程位于重庆市合川区草街镇的嘉陵江干流河段上,是嘉陵江干流自下而上规划的第二个梯级,为一具有航运、发电、拦沙减淤、灌溉、旅游等效益的综合利用工程,其中船闸工作闸门采用人字形钢制闸门,上、下闸首各1套,上闸首人字形闸门高30.5 m,下闸首人字形闸门高30.9m,单扇门叶宽均为13.8 m,厚2.0 m,门体采用分节制作安装[1]。

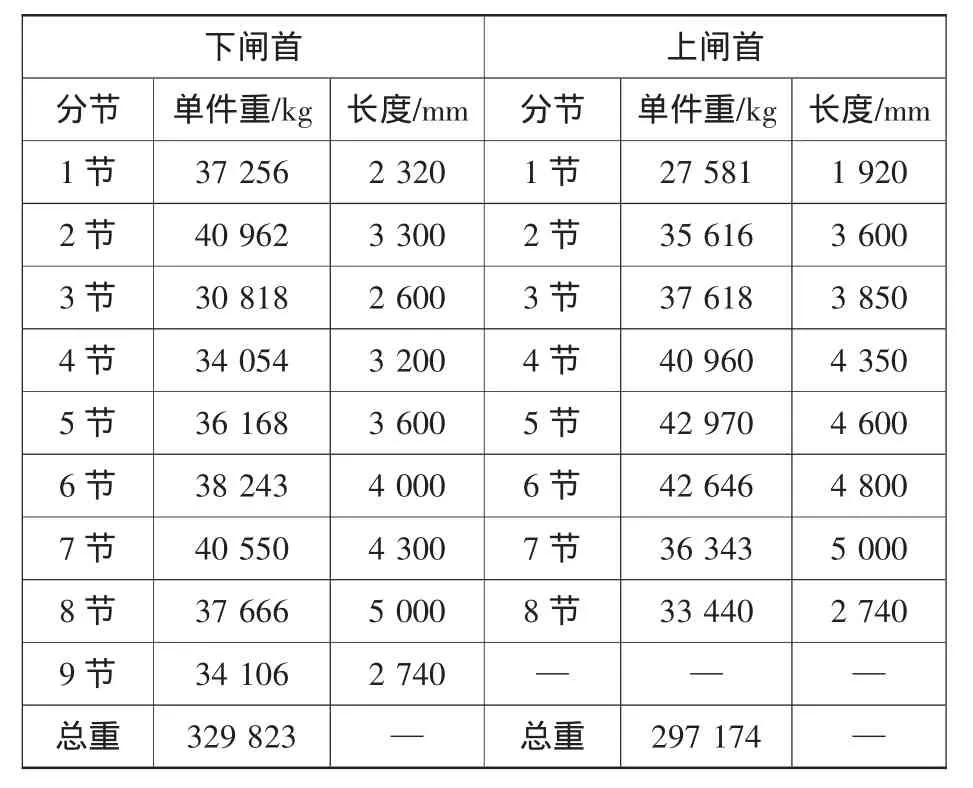

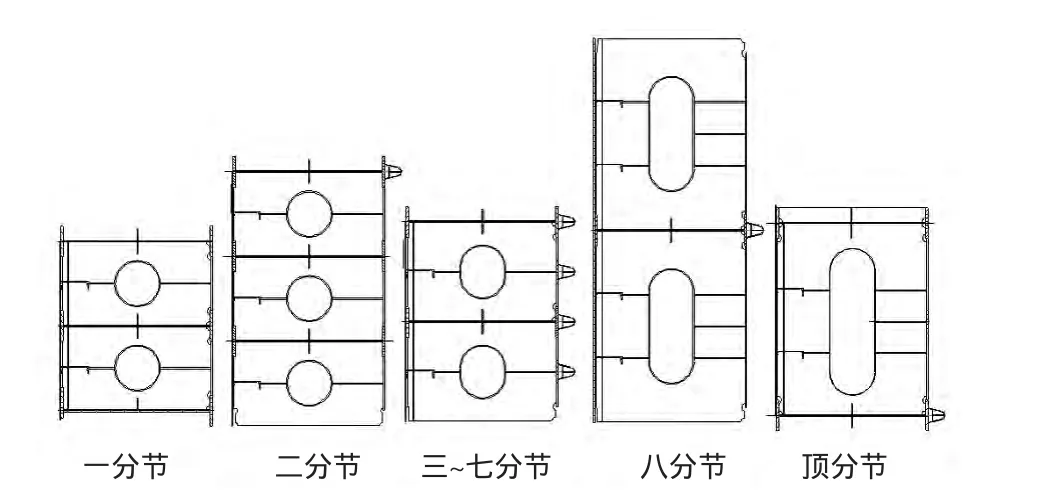

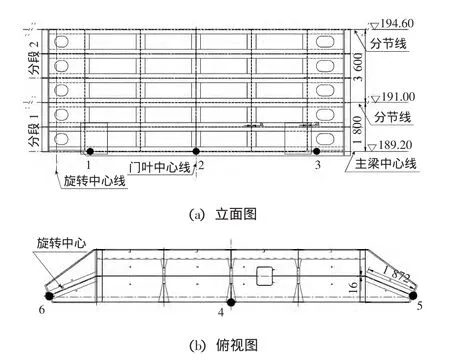

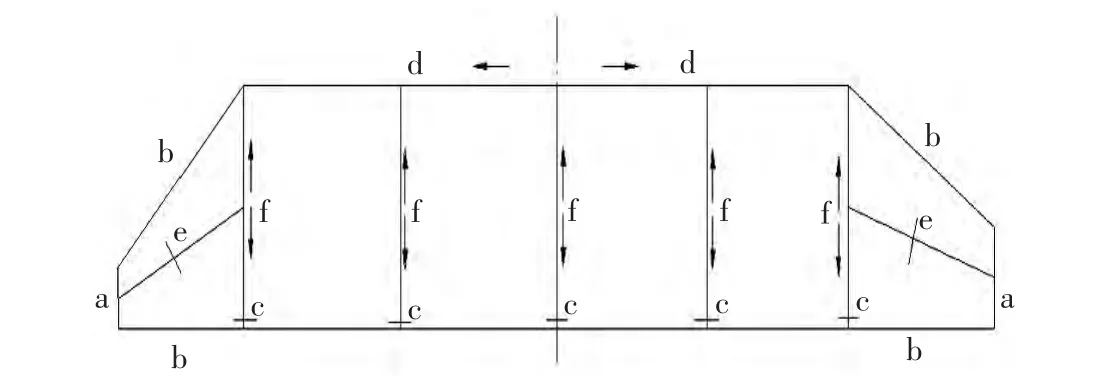

上、下闸首人字形闸门单扇门叶分节情况如表1。上、下闸首人字形闸门分节方式剖面如图1。

2 施工特点

2.1 主要难点

本工程人字形闸门具有结构尺寸大,重量大,安装精度和焊接质量要求高的总体特点。

表1 人字形闸门单扇门页分节情况Table1 Segmentation of single door leaf ofm itregate

门体分节制作和安装,分节单件的重量最小27 581 kg,最大42 970 kg,且吊装施工受场地和空间限制,吊装精度要求高,构件的堆放和倒运存在较大困难。

图1 人字形闸门分节方式剖面Fig.1 Section of segmentationmode ofm itregate

2.2 施工关键点

焊接量大,焊缝种类多,安装精度要求高,焊缝质量及焊接变形控制最为关键。从拼焊的角度看有3个特点:一是节间焊缝不对称分布,焊接变形控制难度大;二是单扇门叶由多节拼焊而成,节间焊缝种类多,焊接工程量大,影响焊接质量因素多,对焊接工艺实施过程控制要求严格;三是门叶为悬挂式运行结构,变形自由度大,在要求保证焊缝质量,减少焊接变形的同时,努力将门叶的焊接应力降到最低,以减少门叶长久运行而导致过大的时效变形。

主要对策有:

1)严格按规范要求进行焊接工艺评定,根据评定合格的焊接工艺,编制焊接规程,指导焊接施工。

2) 提高焊缝坡口的组对精度,分清主次焊缝;采用合理的防止裂纹、焊接变形的措施。

3)将第1节和第2节门叶的焊接作为典型施工,对各项指标进行分析总结。

4)严格把关焊材质量和焊条使用制度。

3 主要施工工艺

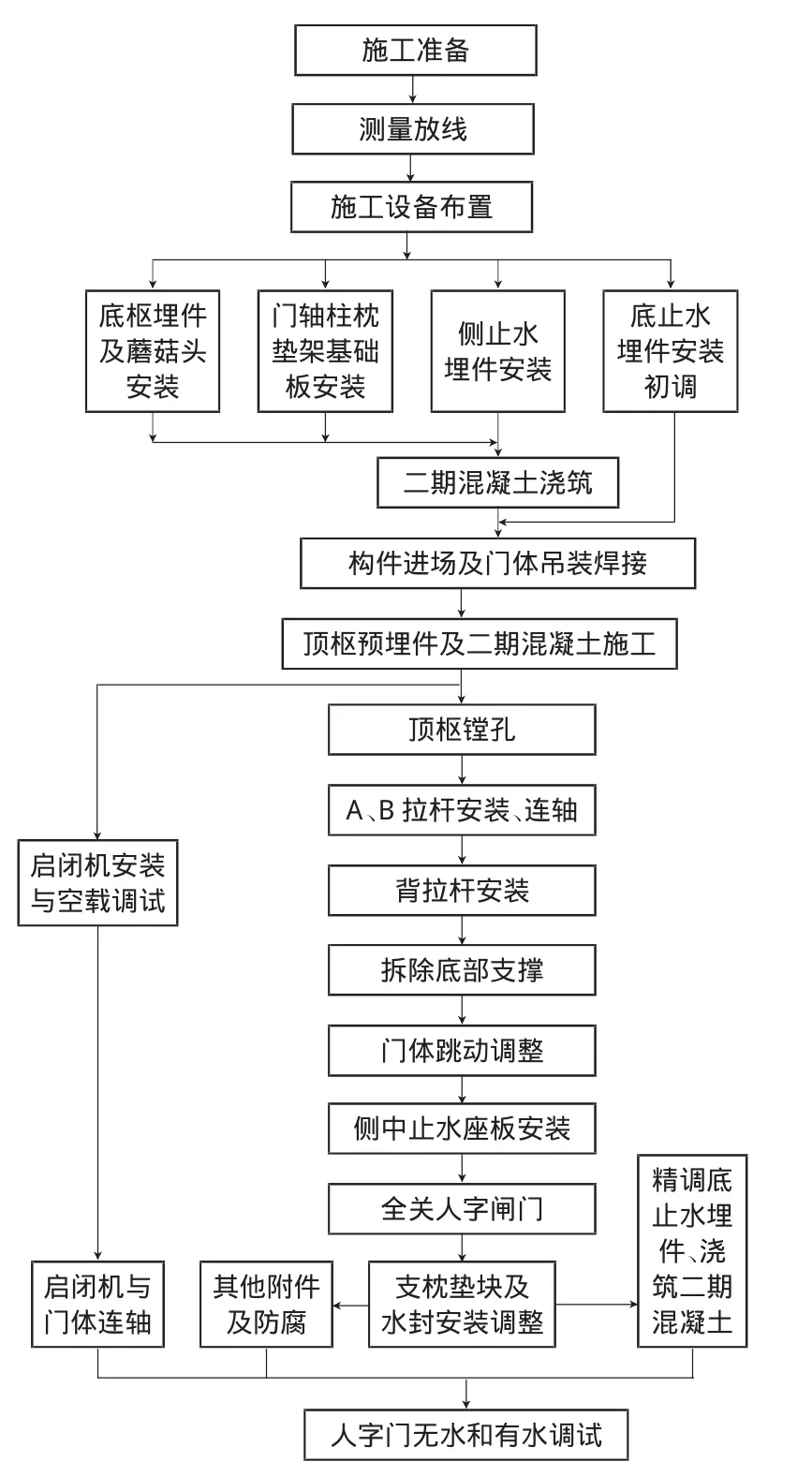

3.1 人字门安装总体工艺流程

人字门安装总体工艺流程如图2所示。

3.2 施工测量控制

3.2.1 建立空间测量监控体系

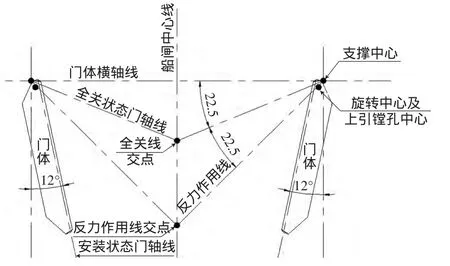

闸门精确安装是建立在测量监控基础之上的,通过闸室内已验收合格的测量控制点,通过“八点八线”法分别建立水平测量控制网和垂直测量控制网,用以控制人字门的安装,如图3所示。

“八点”即2个支撑中心、2个旋转中心、1个反力作用线交点、1个门体全关线交点及2个由旋转中心上引到顶枢的镗孔中心点;“八线”即1条船闸中心线、1条门体横轴线、2条反力作用线、2条全关状态门轴线及2条安装状态门轴线。

图2 人字门安装总体工艺流程图Fig.2 Overallprocess flow diagram for installing m itregate

图3 “八点八线”测量控制网Fig.3 Surveying controlnetwork of8 pointsand 8 lines

1)水平测量控制网:在人字门安装前,对船闸中心线、门体横轴线、反力作用线、闸门全关位置线、闸门与船闸中心线成12°角的门体安装位置线、支撑中心、旋转中心、钢支墩位置线进行测量放样,并在闸室底板放出安装基准点,基准点在闸门上、下游分别布设,以便在闸门后期跳动调试过程中“开↔关”不同位置时测量监控,主要控制点、线如图3所示。

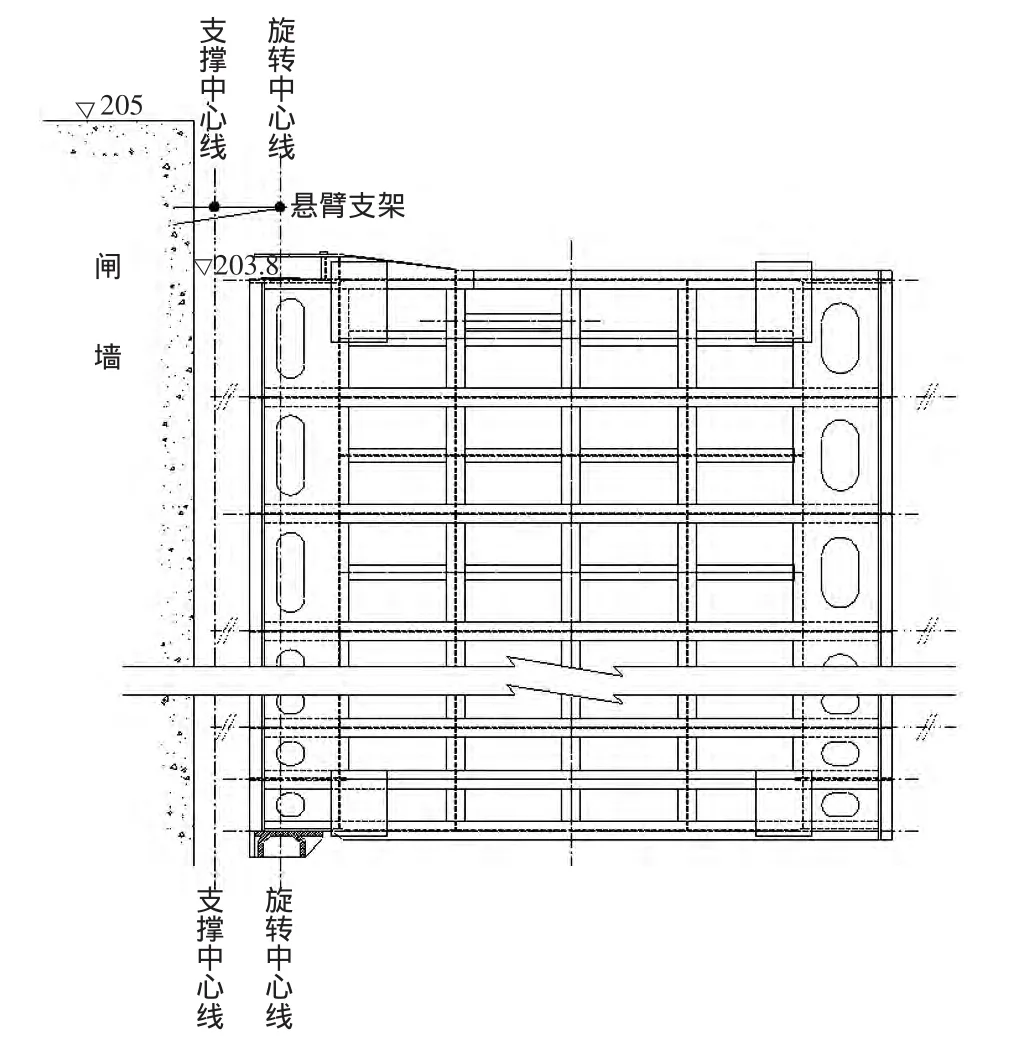

2) 垂直测量控制网:为了保证底枢旋转中心、顶枢旋转中心在同一垂线上,在底枢没有就位前,将闸室底板的底枢旋转中心样点,上引到预埋的1个悬臂支架上,如图4。该悬臂支架比顶枢中心高约1m左右,支架焊接稳定可靠,支架上的旋转中心基准点是保证顶枢、底枢同轴的基准点,以及顶枢镗孔的依据,通过全站仪至少测量2次,确保悬臂支架上的旋转中心点与底枢旋转中心点的同轴度,并在施工中特别加以保护。同时在悬臂支架上放出支撑中心基准点,以便于枕座安装时吊线控制安装精度。

图4 人字门垂直观测网布置Fig.4 Layoutof verticalobservation network ofm itre gate

3.2.2 注重过程测量控制

为了保证人字门门体的安装精度,在门体底节主梁上设置3个水平观测点,在下游面上设置3个垂直观测点。门体安装过程中,随时进行测量监控,并在每吊装完1节门体且施焊后,对已安装完成的门节重新测量,计算累计偏差,形成对比记录,从而掌握门体安装过程中的整体情况,指导下节门体的安装施工。具体观测点布置如图5所示。

3.3 控制预埋件安装精度

图5 人字门门节安装过程中测量观测点布置Fig.5 Observation point layout in installation processofm itre gate

人字门预埋件安装主要包括底枢埋件、顶枢埋件、止水埋件、支枕埋件等的安装。埋件的安装精度尤其重要,在施工过程中,采取了如下方法进行严格控制。

3.3.1 采用花兰螺栓等进行预埋件的精确定位

在预埋件施工过程中,使用了大量的花兰螺栓等带有丝扣的调节杆件进行微调,保证了埋件的精确定位。

在人字门底枢埋件施工过程中,在底盘安装高程处,用角钢焊接临时支架,底盘水平调整螺杆与预埋的水平调整角钢连接,底盘与临时支架用花兰螺栓配合连接,用来调整底盘安装水平位置,高程的调整采用千斤顶配合,如图6所示。

图6 底枢预埋件安装微调丝杆Fig.6 Fine tuning screw for embedded part installation ofbottom pintle

3.3.2 制定合理的施工工艺

1)二期混凝土工艺

为了保证埋件的施工精度要求,在埋件位置均设置二期混凝土结构,并在一、二期混凝土接触面处设置了垂直于交面的插筋,以确保一、二期混凝土结构良好结合以及埋件的有效加固。

2)采用“逆序法”施工

在底止水埋件施工过程中,考虑到门体的变形影响,决定采用“逆序法”施工,即先进行门体的安装、调整后,再将门体全关,根据门体的实际情况进行底止水埋件的安装、精调、浇筑二期混凝土,以保证底止水橡皮的压缩量,保证止水效果。

3.4 门体的安装

3.4.1 准备工作和基本条件

1) 测量的基准点或线,准确无误。2) 安装底枢底座,蘑菇头就位,底座的二期混凝土已浇筑且已达到设计强度。3)枕座垫块已初步调整就位。4)根据各闸首人字门不同安装条件,预埋加固插筋,架设竖拼门体用的钢支墩。钢支墩应有足够的强度、刚度和工作面面积。5)检查门体出厂的技术文件及标识[2]:①门叶和端板中心线,用来控制门体安装的垂直度。②底主横梁中心线,用来控制门体安装的水平度。③可靠的定位装置、构件编号和标志及安装图纸。6)机具设备到位且性能检查正常。

3.4.2 门叶吊装

门叶构件在闸室进行吊装对位,门叶安装位置与闸室轴线成12°角。通过放样定出第1节门叶安装位置,采用260 t履带吊将门体构件吊装就位,放稳后方可摘钩并加固。构件吊耳在制造厂已加设,根据起吊情况,可现场对吊耳位置进行调整,保证构件起吊平稳。第1节门叶吊装,一端吊放在蘑菇头上,另一端放置在钢支墩上,用千斤顶、楔铁、钢板和侧墙上的调节螺杆进行调整。采用水平仪、经纬仪及吊线锤控制门叶的水平、安装高程、垂直度等项目。第1节门叶是基础,后续分节的安装以第1节为基准,所以必须严格控制精度,加固牢靠,保证其稳定性,并在每个分节安装前均要对第1节的精度进行复测核对,并及时进行调整。左右门叶对称吊装施工,在吊装下一节门叶之前,绕门体四周搭设焊接操作平台。

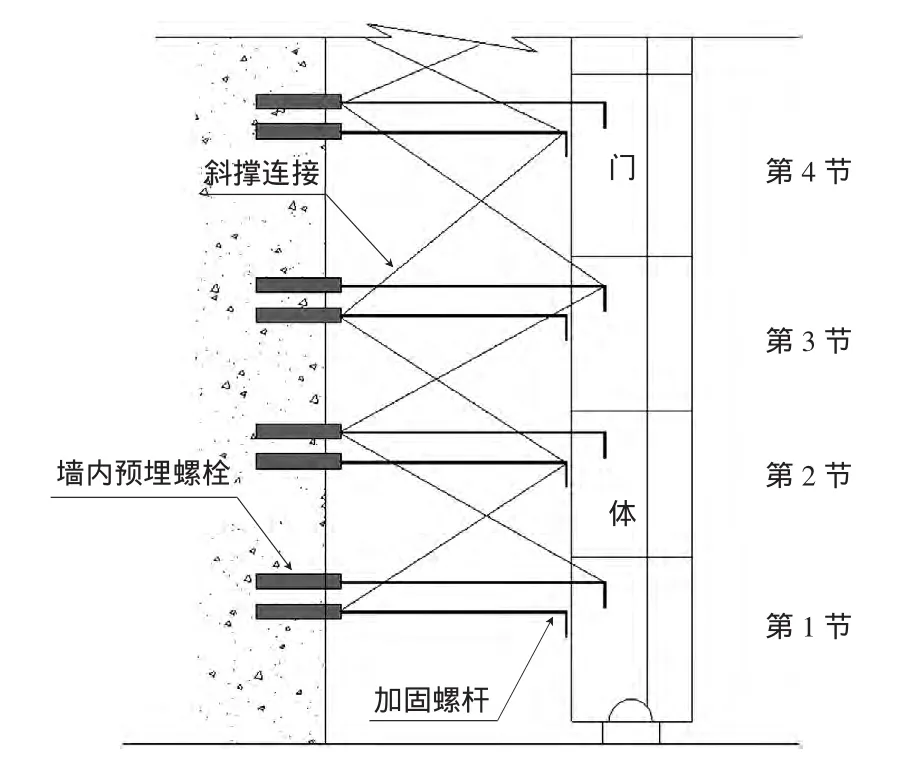

加固方法:为防止门叶在中间节安装随门体高度的增加发生倾覆,所以钢支墩设置位置的闸室底板必须为混凝土地面,将底板表面覆盖层清除干净,并植筋作为地锚与钢支墩加固,保证钢支墩的稳定可靠。通过在门龛墙面上门轴柱和斜接柱端预埋支撑点,达到对门体加固和调节门体垂直度的目的,调节螺杆随门体高度的增加,上下螺杆间在门体调整完成后加设不小于φ20的钢筋或∠45角钢斜撑连接,形成整体支撑加固网架,如图7、8所示。

图7 俯视示意图Fig.7 Sketch of verticalview

图8 侧视示意图Fig.8 Sketch of lateralview

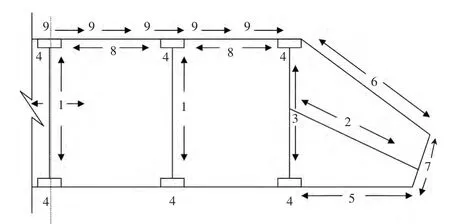

3.4.3 焊缝组对

门叶吊装时,节间焊缝组对顺序应遵循以下原则:先重要焊缝,后次要焊缝;先精度高的面,后精度低的面,具体对缝顺序如图9所示。

门叶第2节到最顶部1节,各节吊装对位时,先利用制造厂预拼装制作的定位板,将门叶分节缓慢放入定位板内,连接闸墙侧花兰螺栓调节杆。以第1节为基准,采用钢琴线、直尺测量,利用侧墙调节杆和底部千斤顶,精调两端柱端板的中心线、正侧面弯曲度,面板中心线,并定位焊加固(如图10)。然后整体检测门叶对角线差,门叶累计高度,以便后续分节安装中进行调节和控制,保证门叶安装的几何尺寸达到规范要求。

图9 焊缝组对顺序Fig.9 Order ofweld seam fit-up

图10 门体定位板示意图Fig.10 Sketch of locking plate of gate body

3.4.4 门叶焊接

门叶焊接采用CO2气体保护焊和手工焊两种方法进行。根据坡口形式、焊缝类型及现场工况,选择合适的焊接方法,但同一焊缝避免两种焊接方法交叉使用,以便对焊缝质量的可追溯性检查。

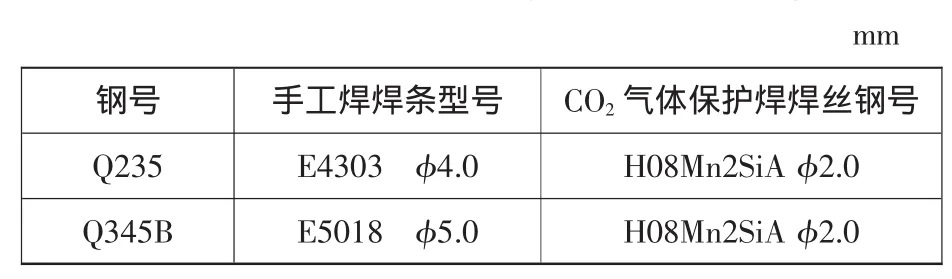

门叶材料除水平次梁和纵梁采用Q235外,其余均为Q345B,焊条及焊丝的选用如表2所示。

表2 焊条及焊丝选用表Table 2 Selection ofwelding rod and welding stick

建立焊材的使用制度,严格按焊条说明书进行烘焙,烘焙后的焊条保存在100~150℃的恒温箱内,药皮应无脱落和明显裂纹。施焊时,焊条放在保温筒内,随用随取,并随手盖好筒盖。焊条在保温筒内存放的时间不应超过4 h,否则重新烘焙,重复烘焙次数不超过2次。派专人进行焊材的保管、烘焙和发放,并及时做好烘焙记录和焊条发放、回收记录,施工现场由专人进行焊条头的清理工作。

1)焊接质量的主要控制措施有:

①裂纹控制

闸门的一、二类焊缝根据规范要求及预热温度进行预热[3]。具体要求为板厚小于30 mm的焊缝不需要预热;板厚在30~38 mm范围的,预热温度为80~100℃;板厚为38~50mm范围的,预热温度为100~120℃。焊接时的层间温度不应低于预热温度,且不高于200℃。

预热区的宽度为焊缝中心线两侧各3倍板厚,且不小于100mm,采用红外测温计测量板材表面温度,在距焊缝中心线两侧各50 mm处对称测量,每条焊缝测量点不少于3对。厚度大于36 mm的低合金钢,如端板焊缝,焊后采用后热消氢处理,后热应在焊后立即进行,后热温度为250~350℃,保温时间不少于1 h。

②焊接变形控制

为减少焊接变形和焊接应力,根据结构的特点和坡口形式,选择合理的焊接顺序及采用跳焊、分段退步焊和多层多道焊或采取预留反变形等措施。焊接中间焊层时配合锤击消除应力。

端板焊缝双面焊接时,一面焊接后用碳弧气刨或砂轮进行背面清根,并将清根侧的定位焊全部清除。采用碳弧气刨清根,清根后应用砂轮修整,并认真检查有无缺陷。对需要预热的焊缝,碳弧气刨前进行预热。

2) 焊接工艺

采用多层、多道、对称、分段、退步的方法进行,并以先焊接立缝,后焊接横缝,由内到外,由中间到两边为原则。

根据焊接变形控制措施,确定门体的施焊顺序及焊接方向,以门叶中心线左右对称的焊缝同时进行施焊为例,施焊顺序为:①中隔板腹板与主梁腹板角焊缝→②端柱中隔板组合焊缝→③边隔板组合焊缝→④中隔板上下翼缘板对接焊缝→⑤端柱封板对接焊缝→⑥端面板对接焊缝→⑦端板对接焊缝→⑧主梁上翼缘与面板角焊缝→⑨面板对接焊缝,如图11所示。

焊接中隔板角焊缝时,先将立缝全部完成施焊后,进行横缝的焊接;端板对接焊缝一边焊接封底后,另一边清根封底,而后再双面同时焊满;焊接面板对接焊缝时,采用跳焊、分段退步焊方法,由门叶中心向两边对称施焊。各对称焊的焊工在焊接速度和电源大小上尽可能一致。控制焊接层间温度,以提高焊缝内在质量,各对称焊的焊接线能量尽可能一致。

图11 门体施焊顺序Fig.11 Gate body welding order

在焊接过程中,由专人监视检测门体的焊接变形,一旦发现有较大变形出现,应停止施焊,采取改变焊接顺序或改变焊接方向等措施来减小变形。焊接完成后焊工清理焊缝,清除飞溅,自行进行外观检查,并修磨处理,完成后在焊缝附近标记上焊工代号、焊接日期,同时做好焊接记录,包括焊接日期、焊工代号、焊接方法、焊缝部位、焊缝外观检查、探伤类型等可追溯性记载。

3)焊缝检验、返修处理

焊接完成后,为便于发现焊缝是否存在延迟裂纹,一、二类焊缝应在焊后24 h后进行无损检验。焊缝局部无损检测若存在不允许缺陷时,在其延伸方向或可疑部位作补充检查;若补充检查不合格,则对该条焊缝进行全部检查。对存在不允许缺陷的焊缝,马上进行分析、找出原因,并制订返修工艺,进行返修处理。同时查明该条焊缝的施焊焊工,对此焊工施焊的焊缝应增加探伤比例。

返修处理时,根据缺陷类型选择碳弧气刨或砂轮进行清理,修磨成便于焊接的坡口进行焊接。返修焊缝的焊接预热要求与正式焊缝要求相同。返修完成后重新进行探伤检查。

3.5 背拉杆安装调整和门叶轴线调整

在顶、底枢二期混凝土具备承载强度后,即可进行背拉杆的安装和门体轴线的调整。

具体调整时,慢慢降下安装用的千斤顶,使门叶处于自由悬挂状态。之后用卷扬机配合,旋转门叶,调整门叶旋转轴的垂直度,通过测量斜接柱端的水平跳动量,使达到设计要求。

与此同时收紧上下层主杆调节螺母,使应力增加10~15 N/mm2左右,根据应力测试情况和斜接柱的垂直度,决定每根主杆的收紧量,使各杆应力尽量接近,而且斜接柱无旁弯。再同时收紧上下层副杆调节螺母使应力增加10~15 N/mm2左右,在记录拉杆应力的同时记录主杆的应力增值。反复以上调整过程,使最终符合要求。

4 结语

重庆嘉陵江草街船闸人字闸门已投入使用近4 a,门体安装质量满足要求,门体运行良好。安装过程中,施工人员面对问题群策群力,共同总结经验,优化工艺,保证了闸门的安装质量和进度要求,更重要的是为以后类似工程积累了宝贵经验。

[1]四川省交通运输厅交通勘察设计研究院.重庆市嘉陵江航运开发草街航电枢纽船闸工程土建施工及金属结构安装标段施工图设计[R].2005.Sichuan Communication Surveying&Design Institute.Construction drawing design for civil construction and metal structure installation sections of Chongqing Jialing River shipping developmentCaojienavigation-power junction lock project[R].2005.

[2]DL/T 5018—94,水利水电工程钢闸门制造安装及验收规范[S].DL/T 5018—94,Specification formanufactureerection and acceptanceofsteelgates in hydraulic and hydroelectric engineering[S].

[3]GB 50205—2001,钢结构工程施工质量验收规范[S].GB 50205—2001,Code for acceptance of construction quality of steelstructures[S].