坞门式沉箱模板设计及施工要点

黄文慧,董政

(中交四航局第二工程有限公司,广东 广州 510300)

1 工程概况

深坞浮坞门是港珠澳大桥沉管预制厂干坞建设中的关键构件,其质量直接影响干坞的使用性能。坞门的主要功能是实现深坞与大海的隔离,通过调节坞内的蓄水高度,进行沉管在坞内的横移及出运。

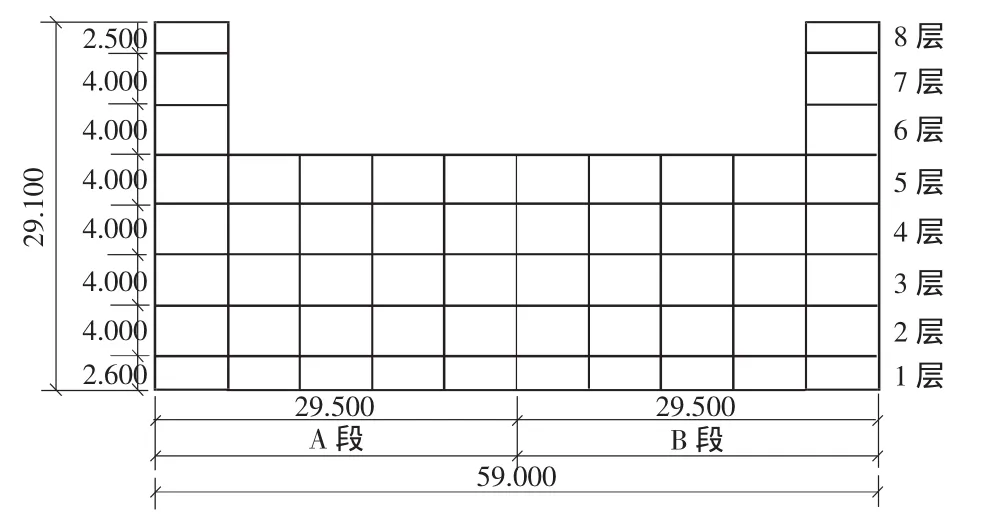

深坞浮坞门采用钢筋混凝土重力式箱形结构[1],沉箱预制尺寸:长59.00m、宽25.20m、高29.10 m。浮坞门标高18.6 m以下由40个舱格(长度方向10个,宽度方向4个)组成,18.6~29.1 m为8个舱格组成,舱格尺寸均为5 780 mm×5 565 mm,总混凝土方量5 365 m3,重约1.30万t。沉箱主体为钢筋混凝土结构,立面断面形状为“U”形,U形槽部分拦水采用钢扶壁结构。沉箱设计顶标高+15.80 m,设计底标高-13.30 m,见图1。

图1 坞门沉箱立体图Fig.1 Modeldiagram of the dock gate caisson

2 模板设计思路

坞门沉箱体积庞大,模板设计前,首先要确定沉箱浇筑的分层、分段,并结合预制厂现有的吊装设备考虑,现场拟用吊装设备有:350 t·m移动式塔吊,200 t履带吊。

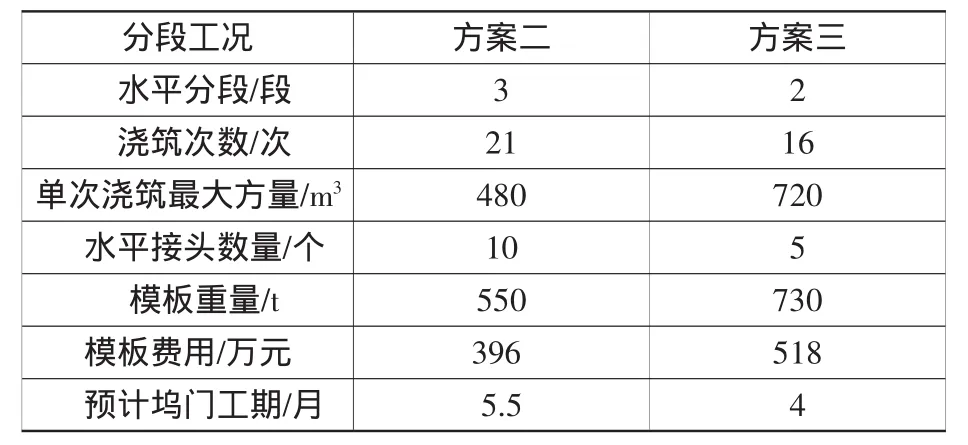

方案一:实行全断面分层浇筑,假设分8层,底层层高2.6 m,标准层高4 m,顶层2.5 m,则一次浇筑混凝土量较大,底层浇筑方量达到1 400 m3;模板块数较多,需要底层外模板1套、标准层外模1套,40个底层内模、40个标准层内模;模板重量较大,整套模板重量达到1 300 t,预制工作将会十分繁重。模板数量多将造成预制场地紧张、吊装设备能力不足,且模板费用较高,故不予考虑。

方案二:考虑将沉箱垂直方向分8层,水平方向分3段进行浇筑,此种分法需要浇筑21次,底层每次浇筑量为480 m3;需底层外模板1套、标准层外模1套、16个底层内模、16个标准层内模;整套模板重量约550 t;水平向混凝土施工接头10个。

方案三:由于沉管预制厂的建设任务十分紧迫,于是改变思路,垂直方向分8层,水平方向分为2段进行浇筑。此种分法需要浇筑16次,底层每次浇筑方量720 m3;需底层外模板1套、标准层外模1套、20个底层内模,20个标准层内模;整套模板重量约730 t;水平方向混凝土施工接头5个,见图2、表1。

图2 分层示意图Fig.2 Schematic diagram of stratification

表1 分段工况对照表Table1 Piecew ise condition table

经过分析,最终选择了方案三,主要有以下两点原因:

1)当时深坞爆破不是很顺利,时至7月份才有启动坞门沉箱的条件。面对年底需要完成预制厂建设的压力,最终做出有利于项目进度的选择。

2)如果选择方案二,坞门沉箱将存在两条通长的施工缝,对于坞门的止水不利。另外,接头处的施工十分繁琐,凿毛质量在进度压力下难以保证,将会影响止水效果。

3 设计受力验算

3.1 混凝土及模板参数

3.1.1 混凝土参数

混凝土坍落度(16+2)cm;入模温度25℃;初凝时间6 h;混凝土浇筑速度约30 m3/h,以0.5 m/h浇筑高度计。

3.1.2 模板基本参数

1)内膜部分:单个内胆重量需要事先重点考虑。现场拟采用1台200 t履带吊和1台350 t·m移动式塔吊,考虑现场起吊设备能力、现场布置和坞门沉箱的尺寸,选择控制单个标准层内模重量不大于11 t,最终选择模板面板厚为3 mm;内楞最大间距横向400 mm,纵向365 mm;内楞材料为[8、-4×60、-8×80;外楞最大间距1 082.5 mm;桁架材料上下弦2[6.3,腹杆[6.3;内模架用料[8、[6.3、∠63, ∠80;钢面板厚度 3 mm;角部盖板5 mm;模板连接螺栓采用4.8级M20螺栓。

2) 外模部分:内楞最大间距横向450 mm;内楞材料为 [10、I10;外楞最大间距1 490 mm;桁架材料上下弦2[8,腹杆 [6.3;内模架用料[8, [6.3,∠63, ∠80;钢面板厚度 5 mm;模板连接螺栓采用4.8级M20螺栓。

3)拉杆参数:采用φ20圆钢。

3.2 模板荷载标准值计算

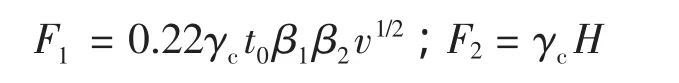

按照相关标准和计算手册[2-4],新浇混凝土作用于模板的最大侧压力按下列公式计算,并取其中的较小值:

式中:γc为混凝土的重力密度,取24.0 kN/m3;t0为新浇混凝土的初凝时间,按现场实际值取约6 h;v为混凝土浇筑速度,m/h;H为混凝土侧压力计算总高度,m;β1为外加剂影响修正系数,取1.2;β2为混凝土坍落度影响修正系数,当坍落度小于30 mm时,取0.85,50~90 mm时,取1.0,110~150 mm时,取1.15。

按每小时浇筑速度(v=0.5m/h),以及初凝时间(t0=6 h)计算,H=0.5×6=3 m,则

从F1、F2两者中,取较小值30.91 kPa作为本工程计算荷载标准值,则混凝土侧压力计算位置处至新浇混凝土顶面的有效高度为倾倒混凝土及振捣时产生的荷载标准值P2=4.000 kN/m2;新浇混凝土侧压力设计值 q1=(1.2×30.9+1.4×4.0)×0.85=36.3 kN/m2,其中0.85为临时结构荷载折减系数[2]。

3.3 作用荷载和分析

整个沉箱主要受到浇筑时混凝土的侧压力、施工荷载以及整个沉箱的自重。

混凝土侧压力按照流体压力均布荷载作用在内外模板单元上。

边界条件假设:内模架插销处假设为固结,外模桁架预埋螺栓假设为固结,拉杆及顶杆假设为铰接。

按照上述简化分析,采用有限元程序MIDAS CIVIL2010对整体模板建立空间三维模型,添加边界条件,以及作用荷载进行分析计算,得出最终结论,模板整体结构在保证下列前提下能满足强度、刚度及稳定性的要求:

1)外侧模固定螺栓具有足够的强度,同时按相关规范安装好,确保安装牢固。

2)内模插销按相关规范安装好。

3)各模板连接紧固。

4 施工要点

4.1 底模的设置

底模的设置主要考虑坞门的起浮。坞门预制场地为深坞底面,表面为坚硬岩石面,场地比较平整,可用挖掘机对场地基础稍作平整,清理碎渣土后,直接在场地区浇筑20 cm厚C20混凝土地坪,尺寸约为120m×30m,地坪标高统一。

底模上留凹槽,避免沉箱底部与底模无间隙造成水难以进入沉箱底部,影响以后坞门沉箱起浮。现场凹槽按10 cm深、20 cm宽,一纵三横通长设置。之后在凹槽内填沙,浇水使沙密实,防止沉箱底部浇筑时下陷。最后在沟槽处铺设25 cm宽、1 mm厚的镀锌钢板,防止振捣棒将底模打穿。

为避免预制沉箱粘底,底模设置比较谨慎,最后实施方案为,隔离材料分5层,最底涂1层黄油(1号锂基脂),黄油上铺1层牛皮纸,牛皮纸上铺设1层沥青纸,沥青纸上铺设塑料薄膜,最上面再铺1层牛皮纸,保护隔离层不被钢筋损伤,以及表面方便刻度标记。

4.2 顶角螺栓的设置

底层外模顶脚采取圆柱形构件插入底模固定,直径100 mm。现场采用1台水钻进行钻孔,152个钻孔利用底模材料铺设的时间,3 d即可完成。构件顶紧外模时候,构件受力不可能完全在圆形的直径上,故底部圆柱形受力会有旋转不稳的问题。另外由于圆柱构件和预留孔之间的受力面实际为一条线,所以在受力大的地方压强过大,造成预留孔洞的破损。在以后沉箱的施工中,建议采用矩形构件固定顶脚件,采取在底模上预留矩形孔的方法,不要再使用圆柱形构件固定。

4.3 结构上端U形模板的考虑

上端U形模板采用标准层的外模进行简单改制即可,在设计标准层外模时,要求分块长度恰好可以进行标准层→U形上端模板的改造。

设置好长边侧模板分段位置,进行简单改造即可形成U形上端模板。需要注意在模板改造时,要提前规划好外模工作平台和外工作平台的改造时机和材料,以免临时改造影响进度以及产生安全问题。

第七层浇筑时需注意锥形螺母预留孔和内平台插销孔位置的变化。由于第八层的层高为2.5 m,并非标准层的4 m,故需要降低最后一层内、外模安装的位置,从而锥形螺母预留孔和内平台插销孔的位置也需相应发生改变。

4.4 施工缝的处理

如图3所示,坞门沉箱模板按每层进行两次浇筑进行设计。

第一次浇筑时,安装20个内模和3面的外模,端部采用木模封堵,封堵前后墙和3道隔墙,底层浇筑时需要对70 cm高的隔墙进行封堵。

第二次浇筑时留4个内模不拆,留做端模使用,另半幅安装20个内模,外模调转到另一边继续使用,木模拆除后采取凿毛处理。

图3 坞门沉箱分次浇筑方式一Fig.3 The firstway for dock gate caisson pouring

如按此思路施工,由于现场工作十分紧凑,不可能等待一半浇筑完成再进行下一半钢筋的绑扎,于是木模封头就位于5号纵隔墙钢筋里,相隔一层钢筋,造成装模和凿毛十分困难。另外如果一直在同一位置进行木模封堵,则会产生一条上下通长的施工缝,对坞门沉箱的结构十分不利。经讨论,决定增加另一种装模方式,如图4所示,照此施工,木模封头和凿毛工作就处于5号纵隔墙钢筋的外侧,无钢筋层阻挡,方便施工;另外此两种方式结合施工,避免了通长的施工缝产生。

图4 坞门沉箱分次浇筑方式二Fig.4 The second way for dock gate caisson pouring

4.5 流水施工的关键

坞门沉箱流水施工的关键在于拆模之后模板的摆放和内外平台的迅速提升。由于外模两次安装时位置是相反的,故安排好外模的摆放位置和拆装顺序尤为关键,拆下来的外模要有利于下一次装模吊运的需要。

提升内外平台对流水作业十分关键,一旦升完内外平台,钢筋绑扎架可以马上从另一半已完成的钢筋绑扎段调运过来,进行此段钢筋的绑扎。

5 关于底层模板的讨论

以往的沉箱或者底层有前趾,或者相同型号的沉箱数量较多,故一般采取底层、标准层两种不同类型模板进行施工。

具体到坞门沉箱的模板,则应该讨论是否有必要设置两种模板,因为坞门沉箱无前趾,底层模板在浇筑底层混凝土之后,就没有作用了,且占用堆放场地,而坞门沉箱的底层模板重量约270 t,造价近200万元,因此是否设置底层模板需要慎重考虑。

按照目前的浇筑分层高度,可以在底层浇筑完毕后,对底层内外模进行拼接加高,使之成为标准层模板,这样就节省了一套底层模板重量的材料,但用工时间略有增加。若舍弃底层和标准层的区别,按照3.72m的层高设计模板,仍然可以8次浇筑即完成坞门沉箱的浇筑工作,并且只需进行一套模板的运输、卸车、堆放和拼装。

6 结语

对于大型沉箱,在设计模板时最关键的因素是考虑其浇筑的分层和分段,以及利用好模板的循环进行流水作业,也需要考虑施工缝的妥善处理。希望本次坞门沉箱预制中的一些经验,能够为今后类似工程提供参考。

[1] 李惠明,梁杰忠,袁立.坞门大沉箱预制技术[J].中国港湾建设,2013(3):55-59.LIHui-ming,LIANG Jie-zhong,YUAN Li.Technology for precasting of caisson type dock gate[J].China Harbour Engineering,2013(3):55-59.

[2]江正荣.建筑施工计算手册[M].北京:中国建筑工业出版社,2001.JIANG Zheng-rong.Calculation manual of building construction[M].Beijing:China Architecture&Building Press,2001.

[3]TZ 204—2008,铁路隧道工程施工技术指南[S].TZ 204—2008,Construction technologymanual of railway tunnel engineering[S].

[4]GB 50204—2002,混凝土结构工程施工质量验收规范[S].GB 50204—2002,Code for acceptance of constructional quality of concrete structures[S].