抛石夯平设备节能技术在港珠澳大桥中的应用

李亚军,丰贯凌,王喜才

(中交一航局第一工程有限公司,天津 300456)

1 工程概况

1.1 工程背景

港珠澳大桥起于香港大屿山散石湾,分别与澳门明珠和珠海拱北相连接。全长35 km,采用桥隧组合方案,隧道长5.99 km,桥隧通过东、西两个人工岛实现衔接转换。深海开挖的隧道基槽需抛填10~100 kg块石,并通过夯平增加块石的紧密程度,然后在块石层上铺设碎石垫层,再进行沉管管节的沉放安装。对于10~100 kg块石的抛填与夯实,传统工艺是配备抛石船,辅以定位船进行抛石,然后通过方驳上强夯机挂重锤进行水下夯平[1]。此种工艺需要配备的大型船舶较多,船机的费用和燃油消耗高,而且海上抛石和强夯机挂重锤进行夯平造成的海洋污染和噪声污染均较大。

1.2 主要内容

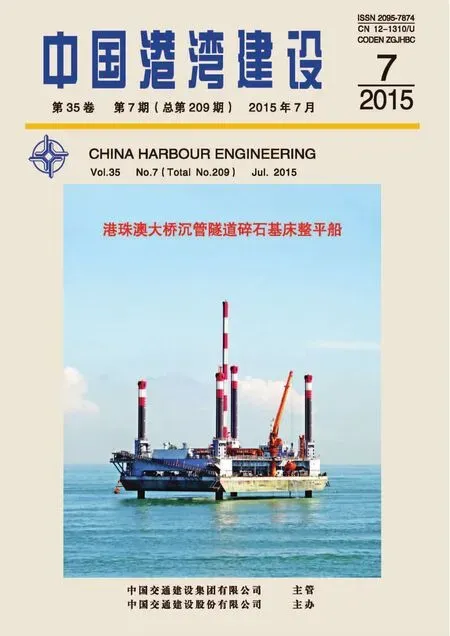

利用现有船机资源,研发了一套集抛石和夯平功能于一身的抛石夯平设备:通过溜管进行水下抛石,利用1台美国APE600液压锤与夯板连接进行水下夯平。该套抛石夯平设备加装在1艘8 000 t方驳上组成抛石夯平船,不仅减少了作业船舶数量,降低船机费用和燃油消耗成本,而且提高了夯平效率。项目部对用夯锤夯平和液压锤连接夯板夯平进行了实验比较,普通夯实100 m2夯3遍约需连续作业25 h,而液压振动锤连接夯板夯平约1 h就能完成,施工效率是传统工艺的25倍,大大减少了设备作业时间,节省了燃油消耗成本,并且有效解决了抛石和夯平施工中造成的海洋污染和噪声污染。抛石夯平船全貌见图1。

图1 抛石夯平船全貌Fig.1 The riprap ram ship

1.3 实施情况

本工程需完成总抛石量约47万m3,总夯平面积约27万m2。抛石夯平船自2012年5月20日改造完成投入施工以来,已顺利完成港珠澳大桥沉管隧道E1~E20管节基础的抛石夯平任务,水下夯平最大深度47 m,施工进展顺利,施工质量良好,设备性能满足施工要求,为隧道管节的沉放对接提供了先决条件。

2 节能原理

通过改变传统工艺,充分利用现有船机资源,将海上抛石船和夯平船功能集于一身,既提高了夯平施工效率,又减少了作业船舶数量,大大降低了船机成本和设备燃油消耗。而且,采用溜管抛石能有效减少由于水流对石块冲击而造成的损耗,节约了石材资源。

3 节能技术

3.1 主要技术内容

通过抛石夯平船甲板上挖掘机将石料船石料转存到抛石夯平船甲板上,利用甲板上挖掘机向小车上部漏斗内添加石料,石料从漏斗内顺着溜管落到海底基槽上。利用1台美国APE600液压锤,与夯板通过螺丝连接组成夯平系统进行夯平施工。抛石夯平设备通过轨道及小车行走机构在船舷边移动位置。

3.2 实施方案

该套抛石夯平设备由振动夯平系统、溜管抛石系统、轨道及小车行走机构、电气控制系统四大部分组成。

3.2.1 振动夯平系统

振动夯平系统由以下几部分组成:

1)振锤系统:夯板、APE600振动锤、吊架。

2)台车系统:行走机构、台车本体、臂架。

3) 振动锤动力源。

4)升降振锤系统、绞车系统。

5) 液压管线升降系统。

6) 配重系统。

振动锤选用美国APE600液压锤,通过螺栓与夯板连接,上部与吊架连接。夯板的长宽为5 m×4 m;吊架用钢板焊接而成,载荷设计考虑到满足夯板及振动锤的重量;吊架与锤组之间用钢丝绳连接。整个振锤系统距离舷侧最小距离为400 mm,整套重量控制在80 t以内。台车系统上布置有锤组动力源、绞车系统、吊臂、支架等,每个台车下每边设置1个滑动体,每个滑动体下面设置7块500 mm×280 mm华龙GME滑板,上面及侧面各设置2块,振锤夯平系统见图2。

图2 振锤夯平系统Fig.2 Thevibration hammer tamping system

3.2.2 溜管抛石系统

共设置两套溜管抛石系统,由以下几部分组成:

1) 溜管装置。

2) 漏斗装置。

3)台车系统:行走轮、台车本体、臂架。

4)溜管升降系统。

溜管装置由4节管组成,大管套小管[2-3];第1节管直径1 200 mm,壁厚20 mm,其余3节直径逐渐递增;每节管两头采用加厚管,壁厚40 mm;第4节管下端设耳板。溜管收起后最小长度为13 m,放出后最大长度为44 m。每个溜管开一圆孔,在溜管收起后能用插销销紧。漏斗宽3 600 mm,采用20 mm厚钢板焊接而成,其两侧设置防护板,防止石块落下砸到其下部的绞车等装置。设2台绞车用于溜管的升降,绞车支持负载为600 kN,额定速度为6 m/min,钢丝绳直径为40 mm,如图3所示。

图3 溜管抛石系统Fig.3 The riprap chute system

3.2.3 轨道及小车行走机构

主甲板上设置2条C型轨道用于小车的行走。设4台绞车,用于2台溜管小车和1台夯平小车的行走。溜管小车上设置定滑轮,使小车受力为2倍绞车拉力,溜管小车为直接拉动。绞车支持负载为200 kN,额定速度为15 m/min,钢丝绳直径为26 mm,如图4所示。

3.2.4 电气控制系统

图4 轨道及小车行走机构Fig.4 The rail and trolley traveling mechanism

船舶增设800 kW柴油发电机组1台,专门为台车行走及升降系统和船舶6台锚机提供电源。振动夯平锤升降绞车采用变频控制,两台绞车可同步操作也可单独操作。每台绞车设转速编码器,钢丝绳定滑轮处设力矩传感器。液压管收放绞车单独控制。夯平台车设3台绞车的操作台,并有升降钢丝绳的拉力及绳长指示。两台溜管升降绞车为同步控制(经转换也可单独操作),控制箱及遥控台安装于抛石台车上。4台行走绞车分别采用主令控制,分别安装于首尾部绞车附近。台车上绞车的控制箱分别安装于台车上,行走绞车控制箱安装于船内。各绞车电源均引自主配电板的独立回路。

3.3 技术创新点

将抛石夯平功能设备有效结合在一起,操作简单,节省船舶资源,降低设备油耗,减少海洋污染和噪声污染。

3.4 施工操作关键点

1) 振动锤的选择除了要满足水下夯平要求外,还必须充分考虑水下夯平作业对锤组本身的腐蚀,所选用的美国APE600液压振动锤能满足水下夯平作业的耐腐蚀要求。

2) 振动锤升降系统卷扬设备须保持同步,防止锤体倾斜时钢丝绳和滑轮受力不均,加剧对钢丝绳和滑轮的磨损,缩短其使用寿命。

3) 每班工作完成后,4节溜管应收起,避免海浪对溜管的冲击而造成对漏斗装置和轨道及行走机构的损坏。

4) 在夯平过程中,当夯锤落到夯实工作面时,吊绳保持100 kN拉力(夯锤自重约80 t),由于吊重的减轻,小车后配重块会造成小车后仰,小车在振动下一直上下摆动,从而造成小车上设备的抖动,设计时应充分考虑如何缓解小车后仰造成的设备抖动。

4 效益分析

4.1 节能效益

4.1.1 传统工艺的能耗量计算

传统工艺先利用定位驳和抛石船抛石,再用方驳上履带吊机挂重锤水下夯平,该工艺下耗柴油量的计算过程如下。

1)定位船舶下锚耗柴油量

耗油量=定位驳发电机功率×定位船舶每天工作时间×365×抛石夯平工期×发电机组使用系数(下锚)×柴油机耗油率=300×8×365×4×0.4×200/1 000 000=280.3 t。

其中:考虑船舶定位后不动锚,发电机不工作,发电机组使用系数取0.4。

2)夯平船下锚耗柴油量

耗油量=夯平船发电机功率×夯平时间×发电机组使用系数(下锚)×柴油机耗油率=300×67 500×0.4×200/1 000 000=1 620 t。

其中:夯平时间=夯平工程量/夯平工程量单位用时=270 000/100×25=67 500 h;考虑船舶定位后不动锚,发电机不工作,发电机组使用系数取0.4。

3)夯平船强夯机耗柴油量

耗油量=强夯机发动机功率×夯平时间×额定耗油率=175×67 500×200/1 000 000=2 362.5 t。

4)传统工艺耗柴油量

传统工艺耗柴油量=定位船舶下锚耗柴油量+夯平船下锚耗柴油量+夯平船强夯机耗柴油量=280.3+1 620+2 362.5=4 262.8 t。

4.1.2 本项目采用的抛石夯平设备的能耗量计算

本项目采用了一套集抛石和夯平功能于一身的抛石夯平设备,其抛石夯平工艺能耗的计算过程如下:

1)抛石夯平船下锚耗柴油量

耗油量=抛石夯平船发动机功率×每天工作时间×365×抛石夯平工期×下锚发电机组使用系数×额定耗油率 =940×8×365×4×0.5×200/1 000 000=1 097.9 t。

其中:考虑船舶定位后不动锚,柴油机不需要满负荷工作,发电机使用系数取0.5。

2)液压锤夯平耗柴油量

耗油量=液压夯平工程量/液压锤夯平工程量单位用时×APE600液压锤动力柜卡特彼勒发动机耗柴油量/1 000=270 000/100×90/1 000=243 t。

3)本项目采用的设备耗柴油量

耗油量=抛石夯平船下锚耗柴油量+液压锤夯平油耗=1 097.9+243=1 340.9 t。

4.1.3 本项目节约柴油消耗量的确定

节约柴油消耗量=传统工艺耗柴油量-本项目采用设备耗柴油量=4 262.8-1 340.9=2 921.9 t。

4.1.4 节能量(折合标煤)

折合标准煤 =节约柴油量 ×折标煤系数 =2 921.9×1.457 1=4 257.5 t标煤。

其中:柴油折标煤系数取值为1.457 1 t标准煤/t柴油[4]。

5 结语

该套抛石夯平系统设备成功应用后,不仅解决了深海隧道施工管节沉放基础的抛石夯平加固难题,提高了工作效率,而且有效地降低了油耗和对海洋环境的污染,为以后的海底隧道基础加固积累了宝贵经验。