圆锥滚子轴承外圈冷挤压外模的改进设计

徐耀良,叶泳,栾柏松

(浙江四通轴承集团有限公司 技术中心,浙江 衢州 324200)

冷挤压、热锻是中小型圆锥滚子轴承套圈毛坯成形的常用方法[1]。冷挤压套圈滚道面由于断面流线与滚道工作面方向一致,在车加工时材料的纤维方向不被破坏,冷挤压后组织致密,对提高套圈寿命有利;而且冷挤压后产品尺寸统一,可实现精密化、流水线生产。

1 冷挤压外模存在的问题

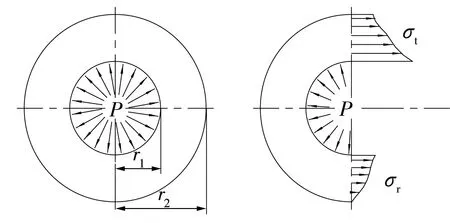

圆锥滚子轴承外圈冷挤压原理如图1所示。液压机通过凸模挤压毛坯,通过外模和内模的位置限制获得理想形状的套圈毛坯;挤压成形后液压机回程,推料杆推动退料筒顶出套圈毛坯。

图1 冷挤压原理图

改进前套圈冷挤压外模采用M200×2mm大

螺母锁紧底筒以固定外模,结构复杂、笨重,定位精度低,拆装困难;毛坯进入外模没有导向,存在安全隐患;冷挤压产品由于挤压时外径胀大,发热,脱模困难,易造成退料时停机;外模材料或热处理不当,易开裂。

2 改进措施

2.1 材料

针对原外模易磨损、开裂的问题,对外模进行受力分析(图2)。冷挤压过程中,外模受轴向压力为0,外模主要承受套圈扩张时径向压力P,在任意半径r处受压产生径向应力σt和切向应力σr。外模任意r处所受径向应力大于模具材料的单向拉伸屈服强度时,外模将产生塑性变形,出现开裂。增大外模外径r2与内径r1的比(外模直径比a)可增强外模的强度,但当外模直径比a>5时,不宜再采用增加外模壁厚的办法来提高外模强度,需要通过改善材料本身的抗拉强度予以解决[2]。

图2 冷挤压时任意r处应力分布

外模材料选用GCr15钢,通过反复试验,确定高温淬火(860 ℃±10 ℃,水冷)+低温回火(170 ℃±10 ℃)的热处理方案,热处理后外模表面硬度达到63~65 HRC,心部仍保持较好的塑性。以L44610套圈冷挤压为例,连续挤压生产3万件,模具未发生磨损。

2.2 外模结构

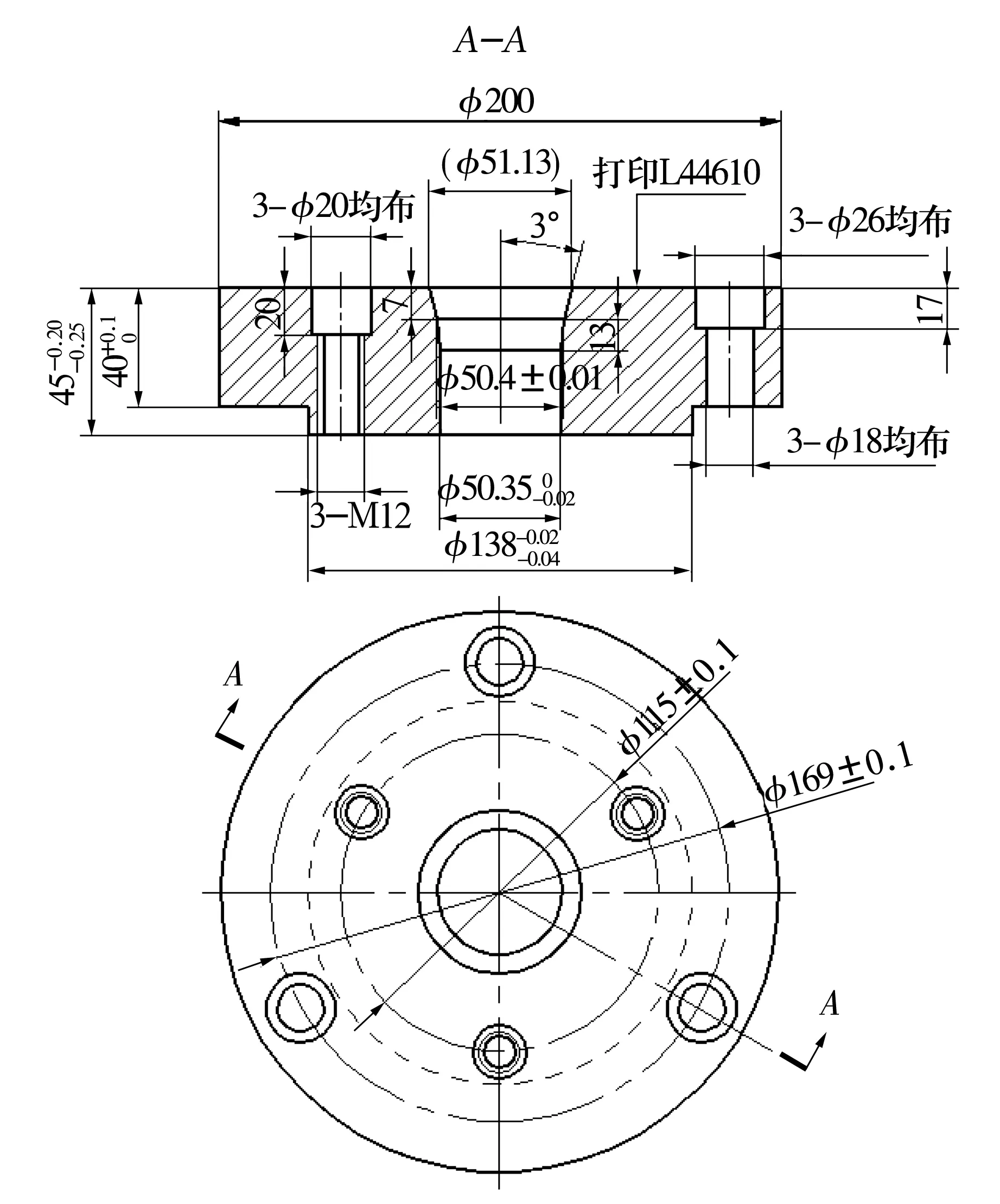

针对改进前冷挤压外模存在的问题,经过试验,改进采用整体式外模,结构如图3所示。采用3个M16螺杆直接把外模固定在底筒上,通过3个M12螺杆顶紧固定套防止内模轴向窜动,改进后拆装方便,定位准确,调整简洁。

图3 改进后整体式外模

其中,针对生产过程中毛坯难定位,产品脱模困难、易停机的问题,在外模的入口处设计了7 mm长的3°喇叭口,以利于毛坯进入型腔实现定位;在挤压区设计了一个0.05 mm的小锥度,减轻了冷挤压后产品脱模的阻力,使退料更顺畅,改进后没有再发生退料时设备停机的问题。

3 改进效果

以L44610套圈冷挤压为例,采用改进后外模加工的套圈各项精度指标见表1。冷挤压套圈外径、滚道、滚道角度差等精度得到很好的保证,尺寸统一性好;套圈宽度尺寸因钢管毛坯的误差而差异较大,在后续车加工时容易给予纠正。

表1 L44610冷挤压套圈检验结果

通过对外模热处理方法和结构的改进,解决了模具易磨损、开裂;冷挤压模具结构复杂、笨重;毛坯挤压时缺少导向,定位精度低;脱模时易停机,调整复杂等难题。对于中小型轴承内、外圈冷挤压的生产具有较好的借鉴意义。