MoS2对PTFE基粘结固体润滑涂层摩擦学和附着性能的影响

郭培锐,邱 明,李迎春,李庆林

(河南科技大学机电工程学院,洛阳471003)

0 引 言

粘结固体润滑涂层是将一种固体润滑剂分散于有机或无机粘结剂体系中,再用类似于油漆的涂装工艺使其在摩擦部件表面成膜,以达到降低摩擦与磨损的目的。该涂层因具有优异的摩擦学性能、耐候性、耐老化性和防锈防腐性能而得到了广泛应用,是目前品种最多、应用最广的一类新型固体润滑材料[1-2]。粘结固体润滑涂层在解决特殊工况条件下机械的磨损、润滑、粘着冷焊等摩擦学问题中发挥着重要作用[3]。在工业领域,二硫化钼(MoS2)基、石墨基、聚四氟乙烯(PTFE)基粘结固体润滑涂层各具特点[4-7]。其中,PTFE作为一种典型的固体润滑材料,具有耐寒、耐热、耐溶剂特性以及化学性质稳定、表面不粘、独特的摩擦学性能等优点[8-9]。PTFE独特的摩擦学性能归因于其非结晶薄片与片晶交替排列的带状结构,非结晶薄片容易向对偶面转移形成低剪切力的转移膜,从而导致摩擦因数较低;而片晶在摩擦力作用下容易产生带状剥离,这会造成磨损率较大,从而使得耐磨性能差[10-11],这一缺陷极大地限制了PTFE的应用领域。目前,利用金属粉体、陶瓷颗粒等硬质填料对PTFE进行填充改性的研究报道甚多,然而,将MoS2作为填料用于粘结固体润滑涂层改性的研究报道较少。为了找到综合性能较优的PTFE基粘结固体润滑涂层配方以及较优的固化温度,作者将MoS2作为填料制备了PTFE基粘结固体润滑涂层,对比了不同配方(PTFE含量不同)和不同固化温度下PTFE基粘结固体润滑涂层的摩擦学性能和附着性能。

1 试样制备与试验方法

1.1 试样制备

主要原料包括环氧树脂(E-20)、聚酰胺(650)、MoS2粉(粒径15μm)、PTFE粉(粒径0.2μm)、钛酸酯偶联剂NDZ-311(分析纯)、二甲苯(分析纯)、正丁醇(分析纯)等。

基体材料为φ30mm×10mm的GCr15钢,依次采用400#、600#和800#金相砂纸将其打磨至表面粗糙度约为0.2μm,再用丙酮清洗以除去其表面的油污。

PTFE基粘结固体润滑涂料的配制:首先配制溶剂(溶剂为正丁醇和二甲苯体积比为3…7~2…3的混合溶液),再用电子天平按表1所示配方称量MoS2粉和PTFE粉,然后将偶联剂NDZ-311溶解在少量溶剂中,加入称量好的MoS2粉,用ZLD-300型分散搅拌机快速搅拌均匀,使每个填料颗粒表面都能包覆一层偶联剂,以增加无机填料与有机聚合物之间的亲和力。将环氧树脂粘结剂和聚酰胺固化剂(粘结剂与固化剂的质量比为1…1)分别加入称量好的两份相同质量的溶剂(正丁醇和二甲苯的混合溶液)中,充分搅拌直到环氧树脂和聚酰胺均被完全稀释,制得粘结剂和固化剂乳液,将上述称量好的PTFE粉加入到稀释好的环氧树脂粘结剂中,并充分搅拌均匀,之后将处理好的MoS2粉加入树脂中,并加入稀释好的固化剂乳液进行高速搅拌,搅拌均匀后静置一段时间,目的是使其中的空气充分逸出,过滤后即可制得3种配方的PTFE基粘结固体润滑涂料。这三种配方涂料的区别在于PTFE的含量不同,MoS2、NDZ-311、E-20和聚酰胺(650)的质量比为2…1…3…3。

PTFE基粘结固体润滑涂层的喷涂:喷涂前将基体试样放入BPG-9030AH型箱式电炉中进行烘干,加热温度为80℃,保温时间为5min,以除去其表面残存的有机溶剂和微量水,从而提高涂层与基体的附着强度,并保证涂层的均匀性。利用H-2000型喷枪在空气压力为0.2MPa下将配制好的涂料均匀地喷涂到基体表面,喷涂距离为300~400mm;喷完后待其自然晾干,然后放入箱式电炉中,分别在80,120,160℃下进行固化,固化时间为20min,最终得到PTFE基粘结固体润滑涂层,涂层厚度为25~35μm。

表1 PTFE基粘结固体润滑涂料的配方Tab.1 Formulas of the PTFE base bonded solid lubrication pain

1.2 试验方法

在HSR-2M型高速往复式摩擦磨损试验机上测定涂层的摩擦因数和体积磨损量,试验时上试样固定,下试样做往复运动;上试样为GCr15钢球,直径为6mm,硬度为63HRC,下试样为涂层试样;往复频率为3Hz,往复长度为5mm,试验载荷为10N,试验时间为20min。

采用WS-2005型涂层附着力自动划痕仪测定涂层的附着强度,即用具有光滑圆锥顶尖的标准金刚石划针,在逐渐增加的载荷下刻划涂层表面,直至涂层破坏,涂层破坏时所加的载荷称为临界载荷,并以此作为涂层与基体的附着强度。试验选用摩擦力和声发射相结合的方式进行测量,即达到临界载荷时会出现声发射信号,与此同时摩擦力出现拐点。试验中加载载荷为30N,加载速度为30N·min-1,划痕长度为3mm。

2 试验结果与讨论

2.1 对摩擦学性能的影响

2.1.1 对摩擦因数的影响

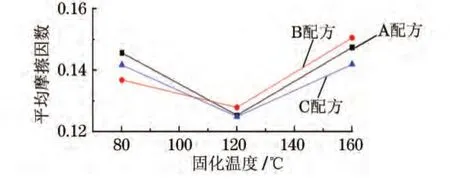

由图1可知,在同一温度下固化得到的三种配方涂层的平均摩擦因数相差不大,固化温度为80℃时,三种配方涂层的摩擦因数均在0.14左右,固化温度为120℃时,基本都处于0.12~0.13之间,固化温度为160℃时,均约为0.15;随着固化温度升高,三种配方涂层的平均摩擦因数均先降后升;在不同温度下固化得到的同一配方涂层的平均摩擦因数相差很大,这表明固化温度对涂层摩擦因数的影响较为显著。

图1 三种配方涂层的平均摩擦因数随固化温度的变化曲线Fig.1 Average friction coefficient vs curing temperature for three kinds formula coatings

由图2可以看出,在不同温度下固化得到的三种配方涂层的摩擦因数都具有一定的波动性;A配方涂料在120℃固化得到的涂层的摩擦因数最小,其次为160℃的,再次为80℃的,这表明A配方涂料在120℃固化得到的涂层的减摩效果最好;B配方涂料在80,120℃固化得到的涂层的摩擦因数的波动均较为平缓,而且相差不大,在160℃固化得到涂层的摩擦因数最大且波动较大,这表明B配方涂料在160℃固化得到涂层的减摩性能较差;对于C配方涂料,其在80,120,160℃固化得到涂层的摩擦因数波动均不大,比较稳定,在120℃固化得到涂层的摩擦因数最小,在80℃和160℃固化得到涂层的摩擦因数基本重合,这说明C配方涂料在120℃固化得到涂层的自润滑效果较好。

图2 在不同温度下固化得到的三种配方涂层的摩擦因数曲线Fig.2 Friction coefficient curves of three kinds of formula coatings obtained at different curing temperatures:(a)A formula coating;(b)B formula coating and(c)C formula coating

综上分析可知,三种配方涂料都是在120℃固化得到的涂层的摩擦因数最小,且波动也较小,故较优的固化温度为120℃。配方对摩擦因数的影响不大。

2.1.2 对磨损量的影响

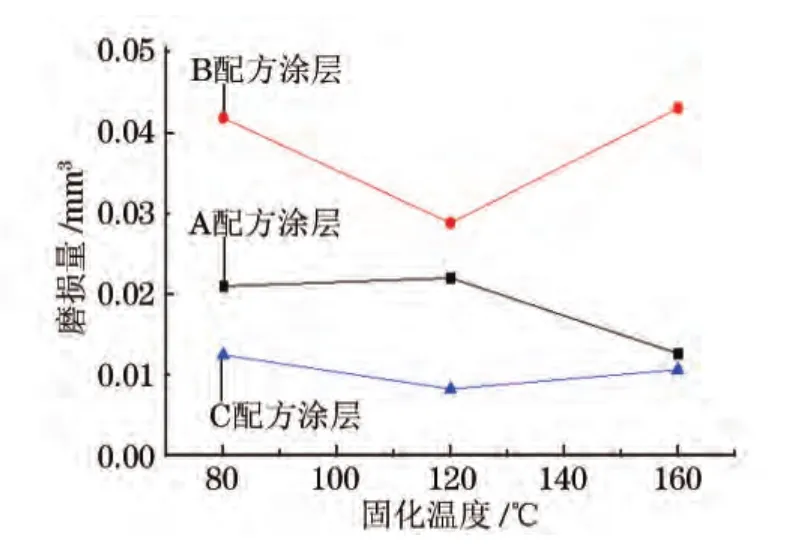

由图3可以看出,随固化温度升高,三种配方涂层磨损量的变化趋势不尽相同,B配方涂层的磨损率先减小后增大,C配方涂层的变化不大,A配方涂层的则是先增大后减小;B配方涂层的磨损量大于A配方涂层和C配方涂层的。此外,A配方涂料在160℃固化得到涂层的磨损量最小,在120℃固化得到涂层的磨损量最大,说明A配方涂料在120℃固化得到涂层的耐磨性能不佳;B配方涂料和C配方涂料在120℃固化得到涂层的磨损量最小,这表明固化温度对磨损量的影响较大。当固化温度为120℃时,C配方涂层的磨损量最小,约为0.008 3mm3,此时涂层的耐磨效果最好。

图3 三种配方涂层磨损量随固化温度的变化曲线Fig.3 Wear loss vs curing temperature for three kinds of formula coatings

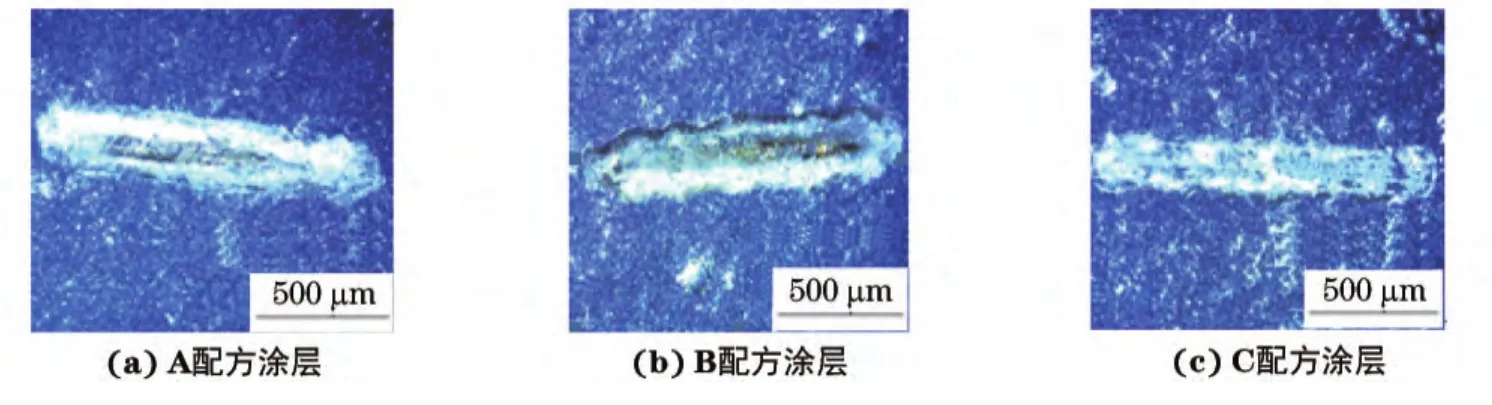

从图4可知,在同样的磨损条件和固化温度下,B配方涂层的磨痕深且宽,C配方涂层的磨痕最浅、最窄,A配方涂层介于这两者之间。故可知C配方涂料在160℃固化得到涂层的耐磨性最好,A配方涂料的次之,B配方涂料的最差。

图4 在160℃固化得到三种配方涂层的磨痕形貌Fig.4 Grinding crack morphology of three kinds formula coatings obtained at curing temperature of 160℃:(a)A formula coating;(b)B formula coating and(c)C formula coating

三种配方涂料在80℃和120℃固化得到的涂层的磨损形貌与160℃固化的具有相同的规律,即C配方涂料在三种不同温度下固化得到涂层的耐磨性最好,其次为A配方涂料的,B配方涂料的最差。

综上可知,在120℃固化得到涂层的摩擦学性能较优,C配方涂层的摩擦磨损性能优于其它两种配方的。因此,综合考虑摩擦因数和磨损量这两个参数,制备PTFE基固体润滑涂层时应选择C配方和120℃的固化温度。

2.2 对附着性能的影响

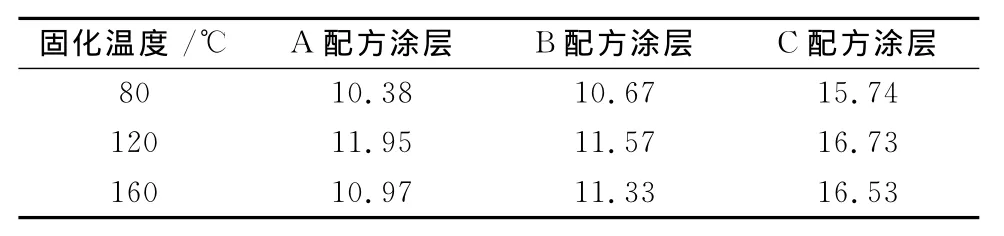

从表2中可以看出,对于相同配方的涂层,当固化温度为120℃时,涂层的附着力均大于另外两种固化温度下的;在相同的固化温度下,C配方涂层的附着力最大,A配方涂层和B配方涂层的附着力基本相同。这说明当选用C配方涂料,并在120℃固化时,PTFE基固体润滑涂层的附着性能最好。

表2 在不同温度下固化得到三种配方涂层的附着力Tab.2 Adhesion of three kinds of formulas coatings obtained at different curing temperatures N

2.3 讨 论

PTFE分子为具有完全对称直链的C—F化合物,它在与磨光铸铁、钢等材料对磨时,由于其晶片的滑动和断裂生成磨屑,并在对磨面上生成牢固的沿滑动方向高度取向的转移膜。转移膜把对偶面之间的摩擦副变成聚四氟乙烯之间的摩擦,因此摩擦因数降低[10-11]。涂层的摩擦学性能不但与粘结剂的固化程度直接相关,还与填料与润滑剂之间的协同效应密切相关。A配方涂料和B配方涂料中PTFE的含量较少,表层的PTFE在涂层表面和对磨件表面不足以形成完整的转移膜,而转移膜在涂层摩擦磨损过程中起着重要作用,因此,这两种配方涂层的摩擦因数较大,磨损量也较大;随着PTFE含量增加,MoS2填料与润滑剂的配比协同达到最优,转移膜趋于完整,摩擦因数和磨损量都降低,因而C配方涂层的摩擦因数低、耐磨性好。对于相同的粘结剂和润滑剂而言,润滑剂与粘结剂的比例是影响涂层与基体粘结强度的重要因素,一般情况下,粘结剂和润滑剂之比存在一个最佳值[8](临界值)。由试验数据可知C配方涂层的附着力明显大于A、B配方涂层的,这说明C配方的润滑剂与粘结剂之比更接近或刚好处于临界值。

综上分析可知,C配方涂层的附着力最大,润滑剂颗粒足够多,粘结剂能包裹在每个MoS2填料颗粒周围,将这些颗粒粘接在一起,润滑剂和粘结剂可充分发挥各自的作用,故C配方涂层的综合性能较优。

3 结 论

(1)以PTFE作为润滑剂,以MoS2作为填料,采用喷涂法在GCr15钢表面制备的PTFE基粘结固体润滑涂层因配方不同而表现出不同的性能。

(2)在试验条件下,当PTFE和MoS2的质量比为5…2时,填料与润滑剂的协同达到最优,且当固化温度为120℃时,该配方涂层的摩擦学性能和附着性能最优,摩擦因数为0.125,磨损量约为0.008 3 mm3,附着力为16.73N。

[1]竺士伟.固体干膜润滑剂技术及其应用[J].航天工艺,2001(5):20-25.

[2]乔红斌,郭强.高分子固体润滑耐磨涂层研究进展[J].机械工程材料,2004,28(2):1-3,23.

[3]薛群基,陈建敏.粘结固体润滑涂层的研究及其应用[C]//1999年第二届表面工程国际会议论文集.武汉:中国机械工程学会,1999:13-18.

[4]XU J,ZHOU Z R,ZHANG C H,et al.An investigation of fretting wear behaviors of bonded solid lubricant coatings[J].Journal of Materials Processing Technology,2007,182(1/3):146-151.

[5]SONG Hao-jie,ZHANG Zhao-zhu.Investigation of the tribological properties of polyfluowax/polyurethane composite coatings filled with several micro-particulates[J].Materials Science and Engineering,2006,424(1/2):340-346.

[6]乔红斌,古绪鹏,杨建国,等.填料对粘结固体润滑涂层摩擦磨损性能的影响[J].机械工程材料,2013,37(11):64-67.

[7]吴彦芬,邱祖民,全水清,等.石墨-二硫化钼-三氧化二锑改性环氧树脂复合涂层的制备与性能[J].材料保护,2013,46(9):51-53,65.

[8]张智源,杜三明,张永振,等.高速条件下PTFE编织复合材料的摩擦磨损性能[J].机械工程材料,2014,38(4):46-49,54.

[9]陈建敏,冶银平,周惠娣,等.聚四氟乙烯基粘结固体润滑涂层及其应用[C]//第9届氟硅涂料行业年会论文集.北京:涂料工业编辑部,2008:181-184.

[10]TANAKA K, UCHIYAMA Y, TOYOOKA S.The mechanism of wear of polytetrafluoroethylene[J].Wear,1973,23(2):153-173.

[11]GAO J,MAO S,LIU J,et al.Tribochemical effects of some polymers/stainless steel[J].Wear,1997,212(2):238-243.