基体温度对线性离子束技术制备α-C∶H薄膜结构和性能的影响

黄 雷,袁军堂,汪振华,于斌斌

(南京理工大学机械工程学院,南京210094)

0 引 言

类金刚石薄膜是一种非晶薄膜,具有高硬度、高热导率、高红外透过性、低摩擦因数、良好的耐磨性和化学惰性等诸多优异性能,已被广泛应用于切削工具、光学保护膜、人工关节和汽车发动机等方面[1-2]。其制备方法有等离子体物理气相沉积(PVD)和等离子体化学气相沉积(CVD)等多种。线性离子束(也叫做阳极层离子束)是一种PVD技术,具有无热丝、高离化率、高离化能、长时间内等离子体运行稳定、利于大面积均匀生长及不受先驱气体限制等优点,被认为是实现类金刚石薄膜制备低成本、可实现产业化的最理想技术之一[3]。

氢化类金刚石薄膜(α-C∶H)作为一种防护涂层,其热稳定性通常较差,在加热过程中,薄膜的结构会发生不可逆变化(有序化),即从类金刚石结构逐渐转变为类石墨结构,从而导致其力学性能变差。目前,用线性离子束镀膜技术制备α-C∶H薄膜时讨论基体温度对其结构和性能影响的研究还不多[4-5]。代伟等[6]和于斌斌等[7]分别研究了基体负偏压和基体材料对薄膜结构和性能的影响。因此,研究基体温度对线性离子束技术制备α-C∶H薄膜膜层结构及性能的影响,对选择不同的薄膜沉积工艺,适应实际应用需求有重要意义。

为此,作者利用线性离子束镀膜技术在YG6型硬质合金上沉积α-C∶H薄膜,研究了基体温度对α-C∶H薄膜结构及性能的影响。

1 试样制备与试验方法

1.1 试样制备

基体材料选用YG6型硬质合金,切割成尺寸为2mm×10mm×5mm的试样。用自主研制的IV-6型多功能镀膜机在基体材料上制备α-C∶H薄膜。试验前,先将四组基体试样(a,b,c,d)分别打磨抛光,再依次经过质量分数为5%的NaOH溶液、纯水超声波清洗,并脱水烘干。随后对腔体抽真空至6×10-3Pa,靶基距保持在150mm,通入氩气清洗15min,以提高试样表面粒子活性。为了提高薄膜与基体的结合强度,在沉积α-C∶H薄膜前,采用非平衡磁控溅射法预先沉积铬过渡层,时间为10min。随后将基体试样分别加热至25~150℃,对试样施加1 500V、占空比为60%的脉冲负偏压,离子束电压为1 400V,以17mL·min-1流量通入C2H2作为反应气体,沉积135min得到α-C∶H薄膜。

1.2 试验方法

采用VECCO CP5型原子力显微镜观察薄膜的表面形貌,测表面粗糙度;采用Renishaw INVIA型激光共振聚焦显微拉曼光谱仪分析薄膜的结构,光源选用 Ar+激光器,波长为514.5nm,功率为35mW;采用自主研制的球磨仪对膜层耐磨性进行测试,磨球选用GCr15轴承钢球,直径为25.4mm,转速200r·min-1,通过比较磨损圆的直径定性分析不同沉积温度下制备α-C∶H薄膜的抗磨损能力[8];采用 HR-150A型洛氏压力仪对试样施加588N载荷,卸载后对Rockwell-C压痕形貌进行观察,通过比较压痕边缘的薄膜破坏情况(裂纹、剥落)与德国工业的结合强度判定标准[9],定性地评价膜基结合强度的等级。

2 试验结果与讨论

2.1 基体温度对薄膜微观结构的影响

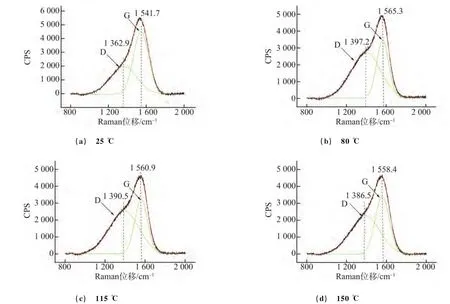

从图1可以看出,在800~2 000cm-1范围内,不同基体温度制得α-C∶H薄膜的拉曼光谱呈现出以1 550cm-1附近为中心的非对称宽散谱峰,且在1 400cm-1附近处,显现一并不明显的峰肩,这是典型类金刚石膜的“馒头状”拉曼光谱。利用高斯函数可以将该宽峰分解为两个峰,分别对应于G峰和D峰[10]。Qi等[11-13]指出,薄膜中sp2与sp3的含量比等于D峰与G峰的强度比(ⅠD/ⅠG),由此可以计算出薄膜中sp3杂化原子的相对百分含量。

图1 不同基体温度下制备α-C∶H薄膜的拉曼光谱Fig.1 Raman spectra ofα-C∶H thin films prepared at different substrate temperatures

从图1中还可以看出,G峰和D峰的位置以及ⅠD/ⅠG值随着温度变化而变化;当基体温度从室温上升到80℃时,G峰向高波数方向移动,ⅠD/ⅠG值从0.78上升至1.91,说明此阶段薄膜中sp3键含量降低,sp2键含量增加。当基体温度超过80℃时,G峰开始向低波数方向移动,ⅠD/ⅠG值随之降低,此时薄膜中sp3键含量升高,类金刚石相不断增加。拉曼光谱结果表明,基体温度对α-C∶H膜中sp3键含量有较大影响。在温度升高至80℃的过程中,随着边界弱吸附、未成键氢的脱附,再加上薄膜中C-H键的断裂,大量的氢以H2和CxHy形式从薄膜中逸出[14],这些脱氢的碳结构在热能的驱动和增强的扩散作用下发生重排,断裂的sp2键互相连接形成更多的六原子环,薄膜有序化程度提高,石墨纳米晶团簇的含量和尺寸增加,导致薄膜的类石墨特征逐渐增强。而当温度超过80℃,入射粒子能量提高,因此更容易从晶格空隙穿透表面层并停留在亚表层成为间隙原子,导致薄膜内部局域密度增加,形成高温高压状态,促使sp2键向sp3键的转化。

2.2 基体温度对薄膜表面形貌的影响

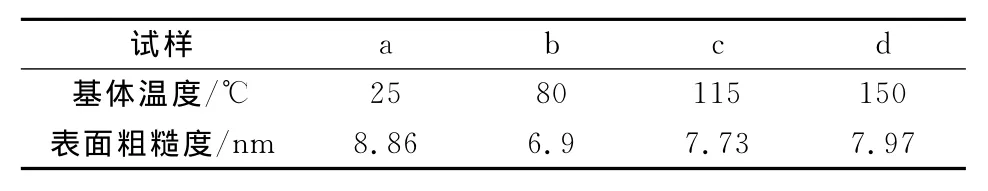

从表1可以看到,随基体温度的升高,薄膜表面粗糙度先显著减小后缓慢增大;80℃时,表面粗糙度最小(6.9nm),25℃时,薄膜表面粗糙度最大(8.86nm)。从图2也可以看到,随着温度升高至80℃时,薄膜表面变得光滑且均匀,表面颗粒致密分布;而当温度进一步升高后,表面颗粒数量增多、粒径变大,起伏也在变大,颗粒与颗粒之间存在较多的缝隙和孔洞使得表面粗糙度再次增大。这是因为当基体温度从25℃升高至80℃时,薄膜表面沉积粒子的迁移能与扩散能在温升的作用下不断提高,薄膜变得致密、平整,薄膜的表面能和粗糙度都降低;随着温度进一步升高,注入到基体亚表面的原子更容易逸出到表面,而表面是自由的,没有应力,导致石墨化成分的形成,薄膜表面变得粗糙,其实际是应力释放的结果。

表1 不同基体温度下制备α-C∶H薄膜的表面粗糙度Tab.1 Surface roughness ofα-C∶H thin films prepared at different substrate temperatures

图2 不同基体温度下制备α-C∶H薄膜表面的AFM形貌Fig.2 AFM morphology ofα-C∶H thin films prepared at different substrate temperatures

2.3 基体温度对薄膜耐磨性的影响

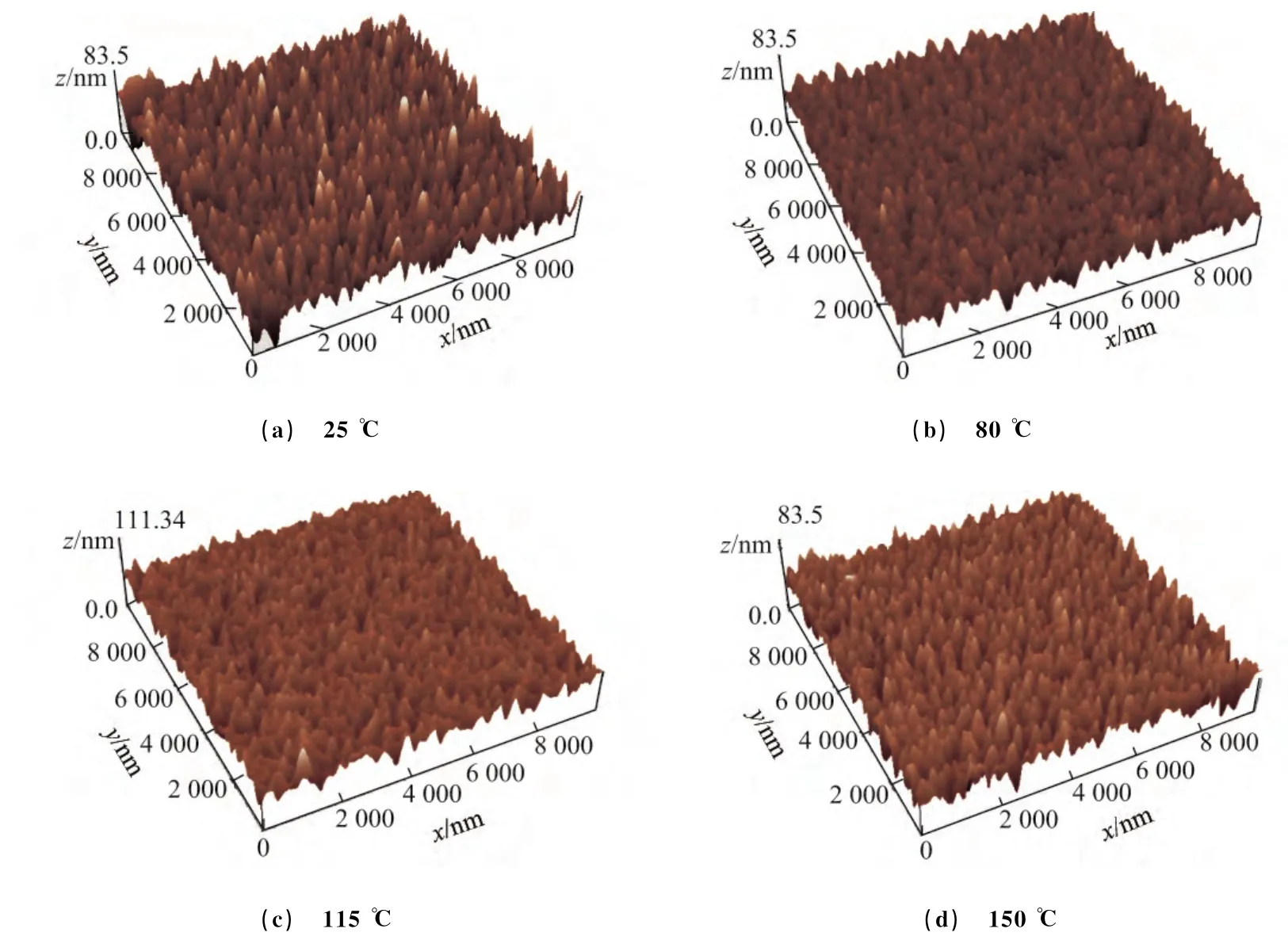

从图3可以看到,基体温度25℃下制备的膜层,在球磨1 000r后,并没有露出基体,仅α-C∶H薄膜发生了磨损;当基体温度提高至80℃时,试样的圆环形磨痕直径最大,磨损最为严重;随着基体温度的持续升高,相同条件下磨痕直径变小,磨损程度降低,基体温度为150℃时,磨痕中看不到黑色的基体,说明磨损止于铬过渡层。对比拉曼光谱测试结果可以看出,薄膜的耐磨性与sp3变化趋势一致。在80℃以下,温度升高使得sp3含量降低,C-H键断裂,氢逸出,α-C∶H薄膜表面暴露出大量强的σ悬键,sp3向着sp2转化,同时sp2杂化键弱的π-π相互作用也出现在滑动表面,这都显著增大了薄膜的摩擦因数。而随着温度的继续升高,当温度超过80℃时,此时sp3键含量提高,金刚石相增多,其硬度高,抵抗变形能力强,从而使得整个试样的耐磨性能得到提高。

图3 不同基体温度下制备的α-C∶H薄膜球磨1 000r后的表面磨损形貌Fig.3 The morphology of worn surface ofα-C∶H thin films prepared at different substrate temperatures after 1000laps ball milling

2.4 基体温度对膜基结合性能的影响

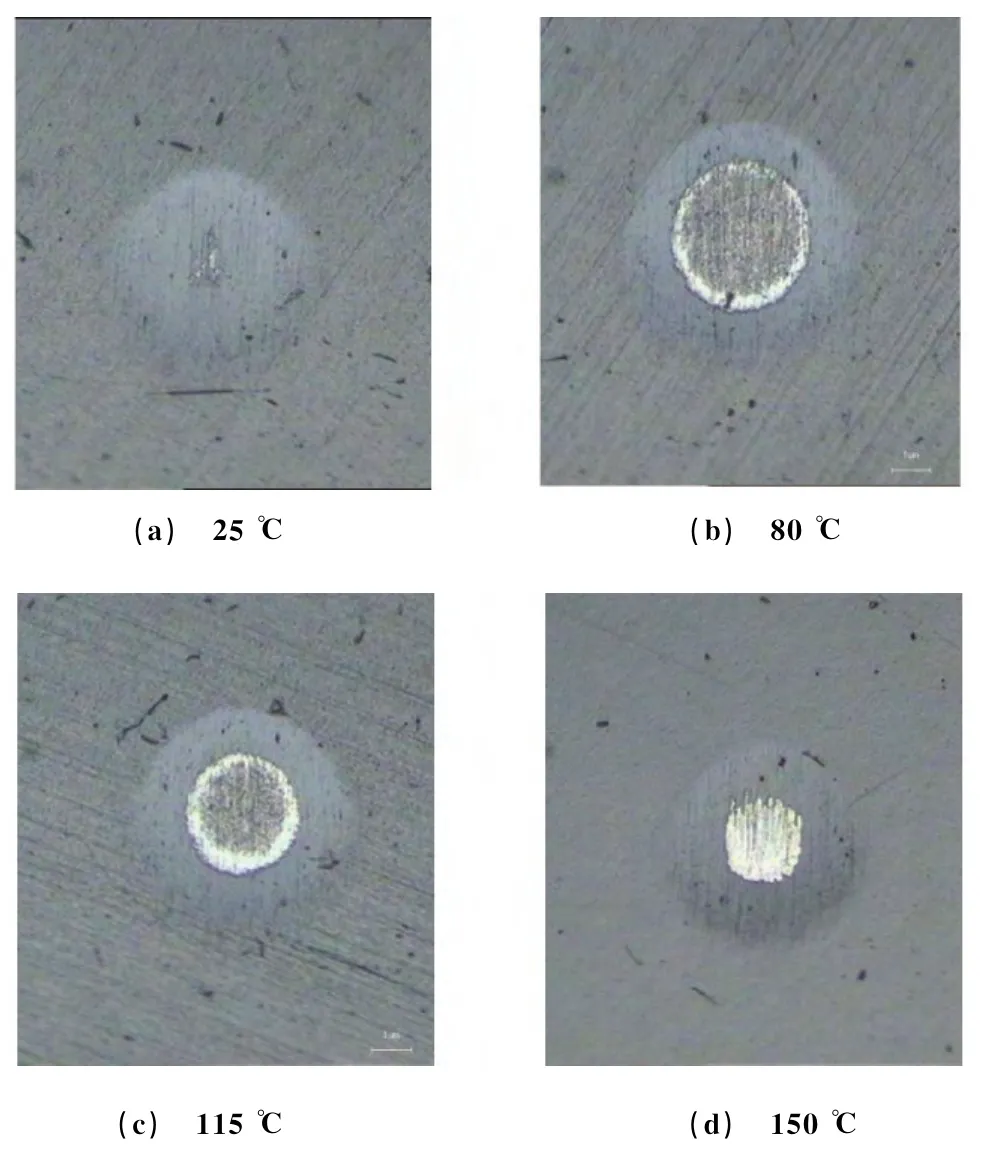

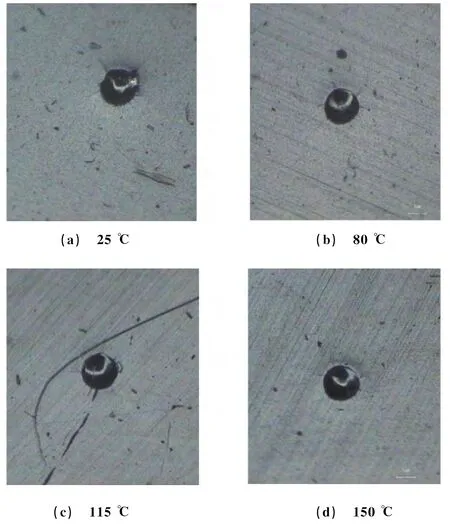

图4 不同基体温度下制备的α-C∶H薄膜表面Rockwell-C压痕的形貌Fig.4 Morphology of Rockwell-C indentation in the surface ofα-C∶H thin films prepared at different substrate temperatures

从图4可以看出,在同等大小的冲压载荷下,各α-C∶H薄膜的压痕周围均萌生放射状维系裂纹并向外扩展,且无交错现象,可知结合强度较高,属于HF1级。此外,各压痕周围裂纹的数量、长短,以及密集程度都一样,抗压性能无明显差异。说明基体温度对α-C∶H薄膜的膜基结合性能并无明显影响。

3 结 论

(1)随着基体温度的升高,α-C∶H薄膜中sp3键的含量先逐渐减少再逐渐提高,在80℃时含量最低,此时α-C∶H薄膜具有相对较多的类石墨特征。

(2)随着基体温度的升高,α-C∶H薄膜表面粗糙度先减小后增大,耐磨性先降低后提高,80℃时其表面粗糙度最小,耐磨性最差。

(3)α-C∶H薄膜的膜基结合性能较好,基体温度对α-C∶H薄膜的膜基结合性能并无明显影响。

[1]BAI L C,ZHANG G A,WANG L P,et al.Tribological mechanism of hydrogenated amorphous carbon film against pairs:aphysical description[J].Journal of Applied Physics,2011,110:33521-33526.

[2]ROBERTSON J.Diamond-like amorphous carbon[J].Materials Science and Engineering:R,2002,37:129-281.

[3]代伟,吴国松,孙丽丽,等.衬底负偏压对线性离子束DLC膜微结构和物性的影响[J].材料研究学报,2009,23(6):598-603.

[4]姜辉,邹宇.沉积温度对中频磁控溅射制备含氢非晶碳膜表面形貌和力学性能的影响[J].长春理工大学学报:自然科学版,2009(32):588-591.

[5]CAO Ning,FEI Zhen-yi,QI Yong-xi,et al.Characterization and tribological application of diamond-like carbon(DLC)films prepared by radio-frequency plasma-enhanced chemical vapor deposition(PF-PECVD)technique[J].Frontiers of Materials Science in China,2009(4):409-414.

[6]代伟,吴国松,汪爱英.偏压对Cr-DLC纳米复合薄膜表面形貌和结构的影响[J].材料工程,2009(S1):172-179.

[7]于斌斌,袁军堂,汪振华.阳极离子束在SKD11和YG6基体上沉积 DLC膜及其机理[J].新型炭材料,2013,28(5):467-474.

[8]纪锡旺,郝俊文,许振华,等.沉积温度对类金刚石涂层表面形貌和性能的影响[J].机械工程材料,2014,38(11):40-45.

[9] HEINKE W,LEYLAND A,MATTHEWS A,et al.Evaluation of PVD nitride coatings,using impact,scratch and Rockwell-C adhesion tests[J].Thin Solid Films,1995,270(1-2):432-438.

[10]IRMER G,DORNER-REISEL A.Micro-Raman studies on DLC coatings[J].Advanced Engineering Materials,2005,7:694-705.

[11]QI J,LUO J B,WEN S Z,et al.Mechanical and tribological properties of non-hydrogenated DLC films synthesized by IBAD[J].Surf Coat Technol,2000(128/129):324-328.

[12]SHEEJA D,TAY B K,LAU S P,et al.Structural and tribological characterization of multilayer ta-C films prepared by filtered cathodic vacuum are with substrate pulse biasing[J].Surf Coat Technol,2000,132:228-232.

[13]张馨,肖晓玲,洪瑞江,等.掺杂钨类金刚石膜的显微结构与性能[J].机械工程材料,2009,33(9):79-84.

[14]赵海龙,刘正堂,田浩,等.射频磁控溅射发制备类金刚石薄膜的研究[J].机械科学与技术,2007,26(10):1277-1280.