T300/648复合材料的湿热老化行为

王占彬,张天骄,范金娟,黄 超

(1.北京航空材料研究院,航空材料检测与评价北京市重点实验室,北京100095;2.北京服装学院,北京100029)

0 引 言

聚合物基复合材料在现代军用飞机上得到了越来越广泛的应用,有效减轻了飞机的结构质量,提高了飞机的战技性能,先进复合材料的用量已成为衡量飞机是否先进的重要标志之一[1],复合材料的制备、检测以及寿命评估也因此而成为科学工作者研究的重点和热点。通常采用湿热加速老化试验方法对复合材料进行寿命评估[2-5],即通过对湿热老化不同时间后的试样进行性能测试,找出其性能退化的规律。在老化过程中,聚合物基复合材料基体的塑性、化学结构、应力状态以及纤维和基体界面通常会发生变化[6-8],导致力学性能下降。因此研究复合材料在服役环境中的老化行为十分必要,只有掌握了复合材料的老化规律与机制,才能对其寿命进行正确的评估。

就目前所查资料来看,对聚合物基复合材料湿热老化行为的研究较少。鉴于此,作者在4种不同温度和湿度环境下对T300/648复合材料进行吸湿试验,主要研究了复合材料的吸湿特性、动态热力学性能、化学结构以及纤维与树脂的界面形貌等。

1 试样制备与试验方法

1.1 试样制备

试验用复合材料为单向铺层的碳纤维T300/环氧648复合材料,由北京机电工程总体设计部提供。采用金刚石砂轮片低速切割制备试样,切割表面平整没有毛刺。试样表面未做抛光处理,同时试样的边缘没有进行密封处理。

吸湿试样的尺寸为50mm×50mm×2mm,界面观察试样的尺寸为80mm×6mm×2mm,动态热力学分析试样的尺寸为50mm×8mm×2mm。断口观察与动态热力学分析试样的长度方向为纤维铺层方向。

将试样置于70℃的烘箱中进行烘干处理,达到工程干态(即试样的脱湿速率稳定在每天质量损失不大于0.02%)后将其放入HUT010P型恒温恒湿试验箱中,参考HB 7401-1996进行吸湿试验,老化时间为0~9 000h,试验环境分别为温度71℃、相对湿度70%,温度71℃、相对湿度85%,温度85℃、相对湿度70%,温度85℃、相对湿度85%等四种条件,湿度和温度参数保持稳定后开始计时。

1.2 试验方法

采用BSA124S型电子分析天平称量试样的质量。吸湿量按式(1)计算。

式中:Mt为吸湿试验进行t时间后试样的吸湿量;mt为吸湿试验进行t时间后试样的质量;m0为工程干态试样的质量。

为防止因材料内水分子结晶膨胀而破坏材料的内部结构,要求扫描电镜试样制备时没有挥发性小分子存在,因此首先对试样进行烘干处理。干燥条件:真空干燥,温度为70℃,时间为24h。然后在液氮条件下进行脆断,断口经喷金处理后,再采用JEM-6360LV型扫描电子显微镜进行观察。

采用DMA Q800型动态热力学仪进行动态热力学分析,测试条件:单悬臂梁法,空气气氛,振幅2μm,频率1Hz,升温速率2℃·min-1。采用NEXUS型FT-IR型傅里叶红外光谱仪进行化学结构分析,测试条件:ATR采样,扫描次数8~64次。

2 试验结果与讨论

2.1 吸湿特性

从图1可以看出,四条吸湿曲线在上升过程中基本可以分为两个阶段,吸湿初期曲线为线性增长,一段时间(480h)后渐渐趋于平缓并达到吸湿饱和状态。复合材料在吸湿初期的吸湿曲线符合菲克定律;随着试验时间延长,吸湿曲线渐渐偏离菲克扩散定律,表现为吸湿量缓慢增长并趋于饱和。

从图1中还可以看出,在温度相同的条件下,T300/648复合材料在较高湿度环境下吸湿趋于饱和时的吸湿量更大,这说明环境的相对湿度控制着吸湿趋于饱和时的吸湿量;在菲克扩散阶段,也就是吸湿初期,在相对湿度相同的条件下,T300/648复合材料在较高温度环境下的吸湿速率更快,这说明吸湿速率主要受温度的控制。

图1 T300/648复合材料在不同温度和相对湿度环境下的吸湿曲线Fig.1 Hygroscopic curves of T300/648 composite at different temperatures and relative humidities

2.2 界面形貌

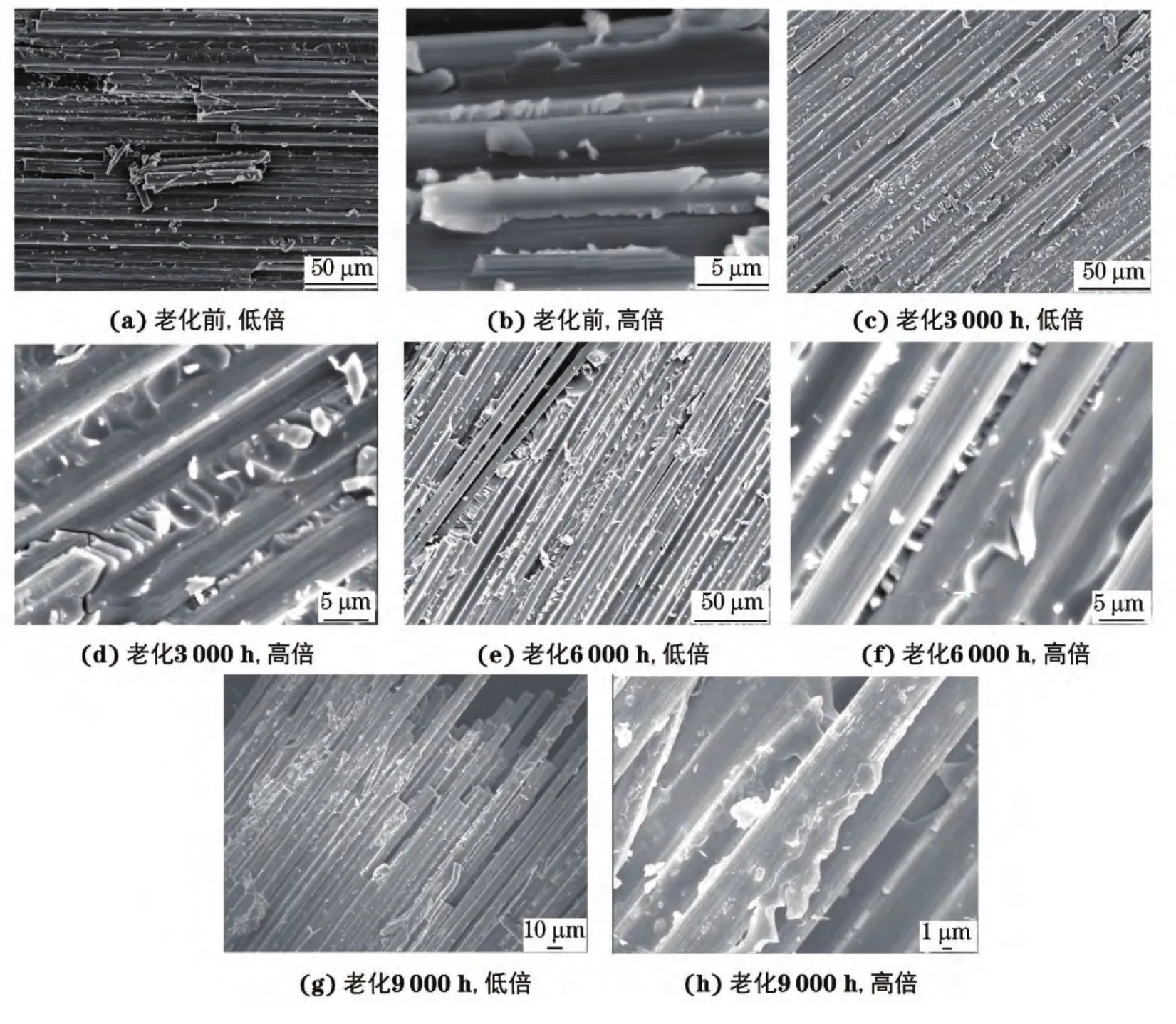

从图2中可看出,老化前后树脂基体人工断口均呈脆性断裂,未老化或老化初期(不超过3 000h)的断口参差不齐,纤维表面有较多的基体碎片,树脂与纤维粘接良好,二者界面没有发生明显的破坏;随着老化时间延长(大于6 000h),断口逐渐变得整齐、完整,纤维表面光滑,且与基体间逐渐呈现出较清晰的界面,粘接性能不断弱化;当老化时间延长至9 000h时,部分纤维从基体中拔出,纤维与基体逐渐发生脱粘分离。

在吸湿过程中,水分子先以自由水的形式进入树脂基体、孔隙和裂纹中。随着老化时间的延长,一方面部分水分子逐渐与树脂及纤维形成氢键,弱化了树脂与树脂、树脂与纤维之间的分子间作用力;另一方面复合材料中的碳纤维是不吸湿的,吸湿的树脂与不吸湿的碳纤维之间必然存在湿膨胀的明显差别。基体的极性越高,吸湿量越大,则纤维与基体湿膨胀间的不匹配性就越明显。这种不匹配必然会在纤维与基体界面上产生内应力,如果内应力足够高,则势必会导致界面脱粘与开裂。此外,复合材料中的裂纹会促进水分的吸收,吸收的水分又会促进裂纹扩展,如此恶性循环最终导致材料性能逐渐劣化[9-11]。

图2 T300/648复合材料在85℃、相对湿度85%环境下老化前后树脂与纤维界面的SEM形貌Fig.2 SEM morphology of the interface between resin and fiber before(a-b)and after T300/648 composite aging for 3 000h(c-d),6 000h(e-f)and 9 000h (g-h)in the environment of 85℃ and relative humidity of 85%:(a),(c),(e),(g)at the low magnification and(b),(d),(f),(h)at the high magnification

2.3 动态热力学性能

从图3中可以看出,T300/648复合材料老化480h(即材料的吸湿量基本达到饱和)时,玻璃化转变温度Tg下降明显(降幅达25℃左右);环境温度越高、相对湿度越大,下降的幅度越大。这说明水分子在对基体起塑化作用的同时也在一定程度上破坏了树脂分子链段间的作用力,使链段变得易于运动,从而使得Tg下降。在较为苛刻的老化条件下,Tg还会继续下降,但在之后的老化过程中Tg呈缓慢下降的趋势。这种缓慢下降的趋势与复合材料在吸湿过程老化480h左右的吸湿速率放缓、吸湿量趋于饱和相对应。分析认为,T300/648复合材料吸湿量的变化是导致Tg变化的主要因素;此外,随着老化的进行,树脂基体自身开裂、树脂与纤维界面发生脱粘与开裂,另外自由水缓慢转化为结合水,这些因素的综合作用使得复合材料的吸湿量缓慢增加,从而使得老化后期的Tg呈缓慢下降的趋势。

图3 T300/648复合材料在不同温度和相对湿度环境下老化不同时间后的玻璃化转变温度Fig.3 Glass-transition temperature of T300/648 composite after aging at different temperatures and relative humidities for different times

从图4中可以看出,随着老化时间延长,T300/648复合材料的最大储能模量整体上呈下降的趋势,且老化6 000h左右的下降趋势最为明显,整体上呈前期下降较慢、后期相对较快的趋势;另外,温度越高、相对湿度越大,下降的越快。这一现象与老化6 000h后界面变得整齐、完整,碳纤维表面光滑,以及老化9 000h后部分纤维从基体中拔出、纤维与基体逐渐发生脱粘分离的情况相吻合。以上表明,储能模量受树脂与纤维之间粘接性能的影响较大,即界面性能是影响T300/648复合材料储能模量的主要因素。另外,储能模量是粘弹性材料中弹性部分的表征,通常材料的最大储能模量与常温下测得的弹性模量基本相当,其数值的下降反映了材料力学性能的下降,进一步表明界面与结构的完整性是决定湿热老化过程中材料力学性能变化的主要因素。

图4 T300/648复合材料在不同温度和湿度环境下老化不同时间后的最大储能模量Fig.4 Largest storage modulus of T300/648 composite after aging at different temperatures and relative humidities for different times

2.4 红外光谱

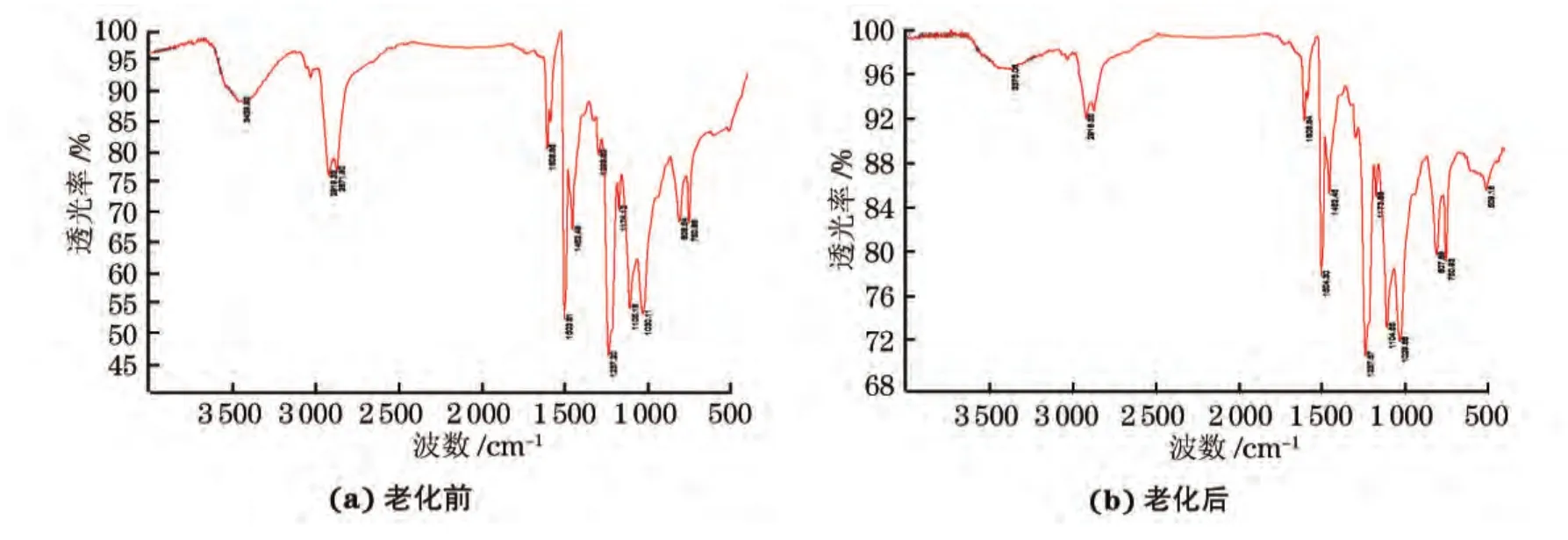

从图5中可以看出,在T300/648复合材料老化前后的红外光谱上,特征峰的位置与相对峰高均无明显变化,也未发现老化后出现任何新峰。这说明在湿热老化过程中,树脂未发生不可逆的化学反应,其性能的变化主要是由材料吸湿膨胀与界面破坏等物理变化引起的。

图5 T300/648复合材料在85℃、相对湿度85%环境下老化9 000h前后的红外光谱Fig.5 FTIR spectra of T300/648 composite before(a)and after(b)aging at 85℃ and relative humidity of 85%for 9 000h

3 结 论

(1)T300/648复合材料在湿热老化过程中的吸湿曲线先呈线性增长,后逐渐趋于平缓,且温度越高、相对湿度越大,吸湿量越大。

(2)随着老化时间延长,T300/648复合材料中纤维与基体间的界面越来越清晰,并伴随有纤维拔出的现象,这说明复合材料的界面性能在不断弱化,整体的物理结构逐渐被破坏。

(3)随着老化时间延长,T300/648复合材料的玻璃化转变温度与储能模量均有所下降,且玻璃化转变温度下降呈先快后慢的趋势,储能模量则呈先慢后快的趋势。

(4)吸湿量是影响T300/648复合材料玻璃化转变温度的主要因素,而界面性能则是影响其力学性能的主要因素。

[1]陈祥宝.先进树脂基复合材料的发展[J].航空材料学报,2000,20(1):46-54.

[2]李晖,张录平,孙岩,等.玻璃纤维增强复合材料的寿命预测[J].工程塑料应用,2011,39(1):68-73.

[3]杨坚,李亚智,张开达.层压复合材料剪切疲劳寿命预估[J].机械强度,2009,31(1):113-116.

[4]刘观政,张东兴,吕海宝,等.复合材料的腐蚀寿命预测模型[J].纤维复合材料,2007,3(1):34-36.

[5]余治国,杨胜春,宋笔锋.T700和T300碳纤维增强环氧树脂基复合材料耐湿热老化性能的对比[J].机械工程材料,2009,33(6):48-51.

[6]TOUNSI A,AMAAR K H,ADDA-BEDIAE E A.Analysis of transverse cracking and stiffness loss in cross-ply laminates with hygrothermal conditions [J].Computational Materials Science,2005,32:167-174.

[7]刘建华,曹东,张晓云,等.树脂基复合材料T300/5405的吸湿性能及湿热环境对力学性能的影响[J].航空材料学报,2010,30(4):75-80.

[8]WANG J Z.Physical aging behavior of high-performance composites [J].Composites Science and Technology,1995,54:405-415.

[9]李伟东,王岭,王云英,等.上浆剂对国产碳纤维/聚酰亚胺复合材料界面性能的影响[J].失效分析与预防,2010,5(3):135-139.

[10]过梅丽,肇研,谢令.航空航天结构复合材料湿热老化机理的研究[J].宇航材料工艺,2002,32(4):51-54.

[11]张艳萍.碳纤维环氧树脂复合材料的失效行为与机理研究[D].北京:北京化工大学,2004.