基于KISSsoft软件的减速机构优化设计

张小珍,沈嵘枫

(福建农林大学交通与土木工程学院,福州 350002)

齿轮传动是机械设备中最常见的传动方式。在齿轮参数优化设计的有关文献中,大多以某种算法为依据,用经验公式进行参数优化,如文献[1-2]等。采用KISSsoft软件能快速、简便、精确地得到优化结果,并且能够对优化后的结果进行评定,确保了优化后模型的最佳化。文献[3]通过时变负载分析双螺杆压缩机的转子系统,应用KISS-soft建模技术预测了压缩机中的每个轴承和轴的挠度。KISSsoft软件是一个专业的齿轮设计软件,除了拥有强大的设计计算功能外,其还拥有较好的界面、强大的计算分析能力,优化设计齿轮时能够根据设定自动生成优化参数值,从而节省了大量计算,对技术的要求也相对较低,精确度比传统的计算方法高[4]。通过KISSsoft软件研究齿轮的参数优化问题,有利于减少齿轮强度的失效形式。齿轮强度计算的失效形式主要有5种:齿根弯曲疲劳折断(轮齿折断)、齿面接触疲劳破坏(齿面点蚀)、齿面胶合、齿面磨损、齿面塑性变形[5-6]。文献[7]提出使用KISSsoft软件改善直齿圆柱齿轮在传动中产生的噪音,以此提高传输的效率。本文通过KISSsoft软件调整变位系数、传递误差、载荷分布等来提高齿轮的强度,避免出现5种失效形式,导致齿轮组的工作性能和工作寿命受到影响。

1 KISSsoft的数学模型

以减速机构为研究对象,阐述KISSsoft软件对行星齿轮的设计分析过程。首先以齿轮不发生根切、保证重合度、避免过渡曲线干涉为约束条件,以行星齿轮装置齿轮优化设计为目标函数来优化齿面接触安全系数、齿根疲劳强度安全系数等[8]。

1.1 约束条件

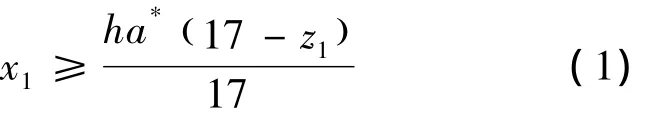

1)保证被切齿轮不发生根切

被切齿轮不发生根切的条件为

式中ha*为齿轮的齿顶高系数。

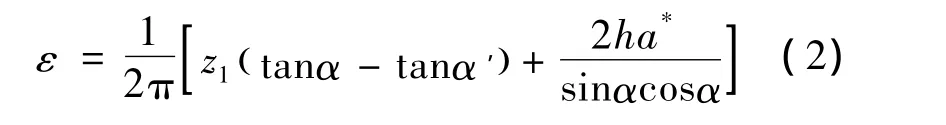

2)保证重合度限制条件

齿轮传动中重合度ε不能太小,其限制条件为:ε≥[ε],式中[ε]为许用重合度,一般取为1.2。重合度ε的计算公式是

其中:α为齿顶圆压力角;α,为啮合角。

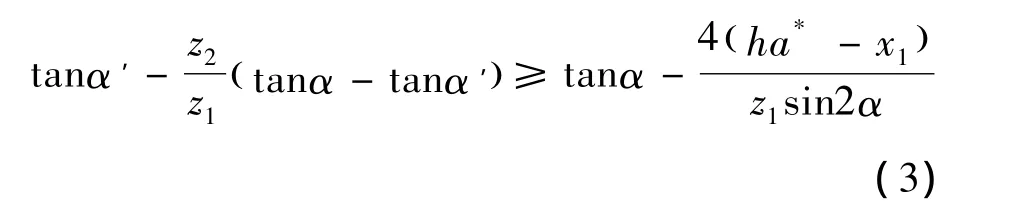

3)避免过渡曲线干涉

保证齿根上不发生干涉的条件为

式中:α为齿顶圆压力角;α,为啮合角;ha*为齿轮的齿顶高系数。

1.2 目标函数

齿轮主要的失效形式是折断、工作齿面磨损、点蚀等,主要跟齿根弯曲疲劳强度、齿面接触疲劳强度等有关。在优化中减速机构有一个强度最小齿轮,故以强度最小为目标函数[9]。

1)最小齿根弯曲疲劳强度安全系数

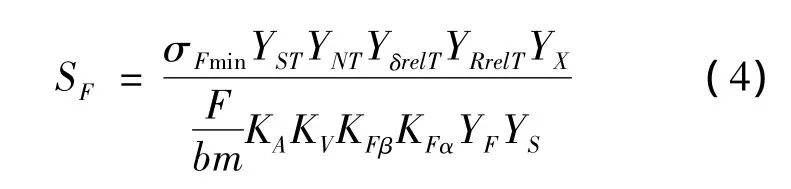

齿轮有很多种失效形式,可能会使整个传动装置报废,其中危害最大莫过于轮齿折断。因此,对齿根弯曲疲劳强度最小安全系数值的规定为“对于一般可靠性要求,SFmin≥1.25;对于较高可靠性要求,SFmin≥1.6”[10]。对于圆柱齿轮而言,按式(4)计算齿轮折断安全系数。

式中:SFmin=min⎿ SFs,SFg,SFb」。

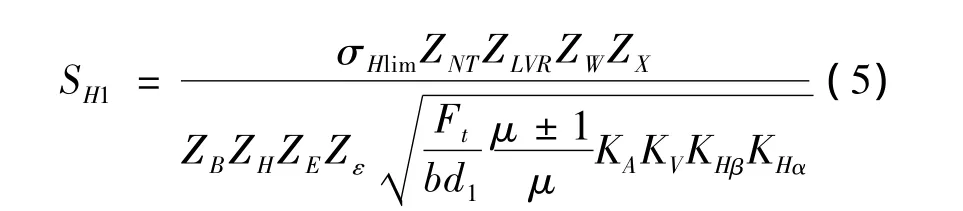

2)最小齿面接触疲劳强度安全系数

在齿轮传动时会出现点蚀,对齿轮的寿命和传动的效率的影响很大。对避免点蚀的安全系数值的规定为“对于一般可靠性要求,SHmin≥1;对于较高可靠性要求,SHmin≥1.25”[10]。对于圆柱齿轮而言,避免点蚀安全系数的值可按式(5)计算。

2 KISSsoft软件对减速机构的分析

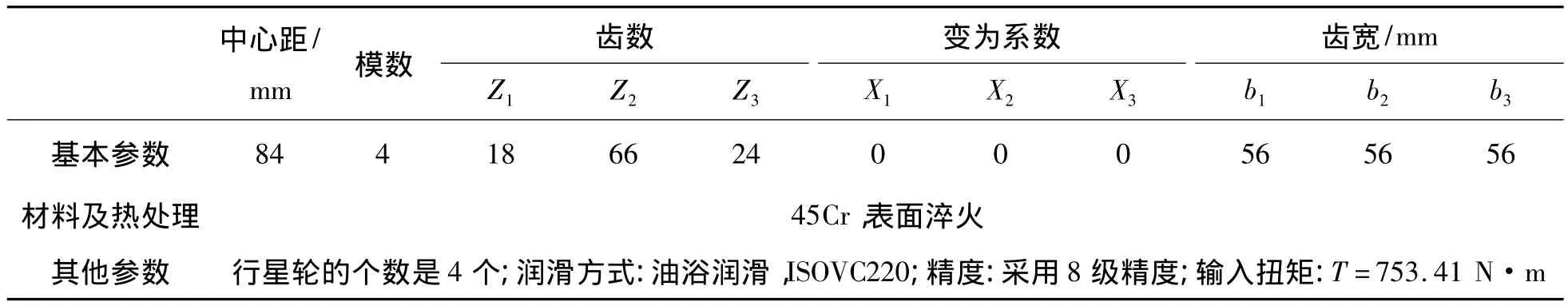

遥控跑车减速机构初步设计的参数值如表1所示,把这些参数值输入到KISSsoft软件基本数据框中。

表1 行星齿轮的参数值

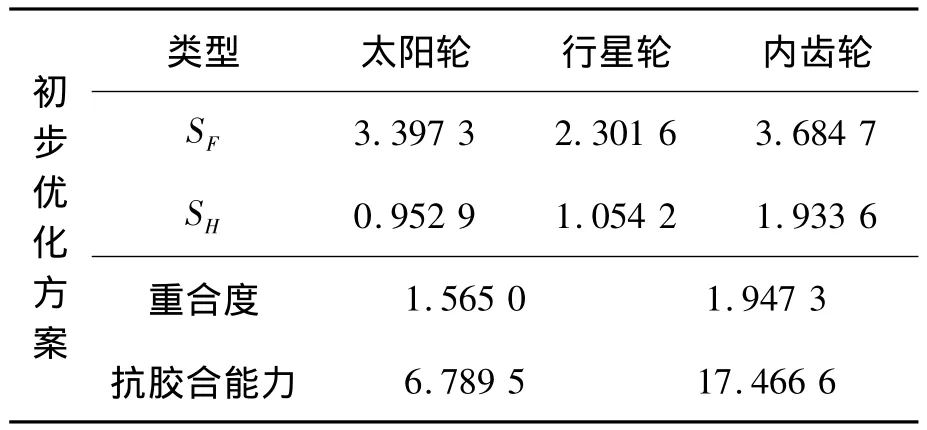

经过KISSsoft软件的计算后得到的计算结果如表2所示。由表2计算的结果可知:太阳轮、行星轮、内齿轮的齿根弯曲疲劳强度安全系数都大于2.0,满足齿轮传动的高可靠性的条件。在齿面接触疲劳强度安全系数中太阳轮安全系数SH=0.9529≤,几乎达到齿轮传动的一般可靠性,其他齿轮的都大于1,高于一般的可靠性。为了提高太阳轮和行星轮的齿面接触强度,避免出现点蚀,所以对太阳轮和行星轮进行齿形的优化以达到更高要求。

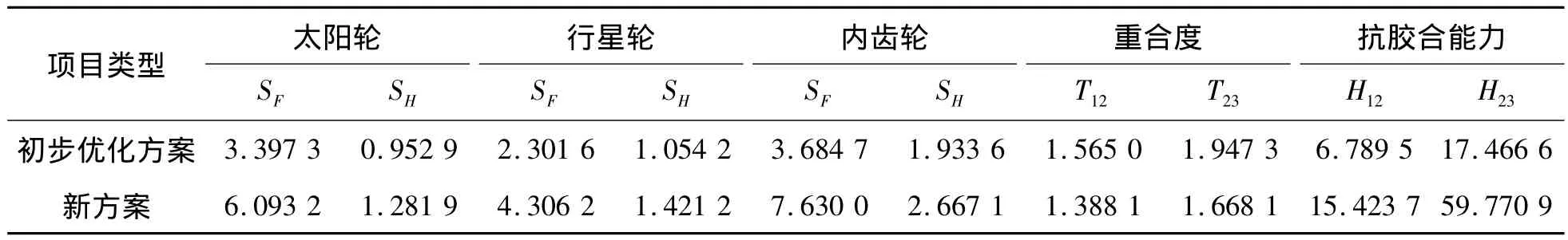

表2 行星齿轮传动的计算结果

3 提高安全系数措施

齿面接触疲劳强度对于齿轮的设计性能和寿命至关重要。齿面接触疲劳强度的安全系数低于一般可靠性即SH<1.0,容易造成齿面的点蚀。在屡次载荷工作下,齿面接触应力大于材料接触疲劳极限,在齿面上产生裂纹,不断扩散,最后形成疲劳点蚀,致使齿轮的啮合情况恶化,导致报废。因太阳轮和行星轮的齿面接触疲劳强度比较低外,其他的都满足齿轮的较高要求,所以可通过提高齿轮加工的精度、采取热处理方法、提高润滑油的质量、引入正变位系数、进行齿轮修形等措施来提高太阳轮和行星轮的齿面接触疲劳强度的安全系数。

3.1 提高齿轮传动的加工精度

制造和安装齿轮传动过程中,不可避免地会产生误差,如齿形误差、齿向误差等。改变KISS-soft中的精度和载荷系数,通过精度的提高来减少误差,提高传递运动的准确性、传动的平稳性和载荷分布的均匀性。在KISSsoft软件中将精度Qual-ity的值由8级精度改为7级精度。精度越低,其圆周速度越高,附加动载荷就越大,因此精度提高的同时载荷系数KA要降低。将在KISSsoft软件Rating界面下的 Application Factor由 1.5改成1.0,以降低载荷系数,减少载荷集中。

3.2 提高润滑油的质量

润滑主要采用润滑油或润滑脂,遥控跑车减速机构中采用的是润滑脂[11]。若采用润滑油,在齿轮上润滑油大多会被甩出去达不到啮合区,也容易使得油温增加,降低润滑性能。在KISSsoft软件Lubrication中将Grease:Microlube GB 0润滑脂改成润滑速度较高的润滑脂Grease:Microlube GB 00来提高润滑质量,这样易于油膜产生,提高散热性能和抗氧化性能。

3.3 添加正变位系数

对于太阳轮和行星轮的啮合时属于外啮合,变位系数的正确选择可以避免根切,保证必要的齿顶厚度和重合度,避免啮合时过渡曲线干涉,提高强度,延长寿命[12]。在KISSsoft软件中可以根据不同的性能需要进行选择变位系数。考虑在满足强度的要求下,需要提高啮合效率,选择第一个优化特定的滑动的变位系数,太阳轮、行星轮、内齿轮的变位系数为0.169 2,-0.169 2,0.169 2。

3.4 齿轮修形

齿轮修形是提高太阳轮和行星轮齿面接触疲劳强度的一个重要环节,可改善啮合性能,避免产生冲击。合理选择齿轮修形参数能够提高齿轮承载能力、改善载荷分布区、提高传动平稳性等[13]。在制造工艺上,可通过增大齿根圆角、降低表面粗糙度、减少加工损伤来进行齿轮修形。齿轮修形在KISSsoft软件中根据设定要求自动生成修形参数值,并自动输入修形参数值来提高齿面接触强度。在KISSsoft软件Modification界面下增大圆角到1 mm,自动进行齿顶和齿根修形。

4 优化结果

通过对太阳轮和行星轮这对啮合齿轮的加工精度、润滑油品质、变位系数、齿轮修形来提高该对啮合齿轮的接触疲劳安全系数的值,优化的结果如表3所示。

表3 减速机构优化前后的对比

由表3减速机构优化前后对比可知:太阳轮、行星轮、内齿轮各项指标应满足较高的可靠性要求,其中啮合重合度略微降低了一点,但还处于标准范围内,而齿根弯曲疲劳强度安全系数、齿面接触疲劳强度安全系数、抗胶合能力都增加了,特别是抗胶合能力增加到原来的2~3.5倍。减速机构齿轮组在啮合性能上得到提高,从而不易出现轮齿的折断、齿面点蚀、齿面胶合、齿面磨损等失效形式。为了得到最佳修形结果,应将滑动比曲线、闪温曲线、传递误差、齿轮应力分布情况等作为评判指标来评定修形后模型。

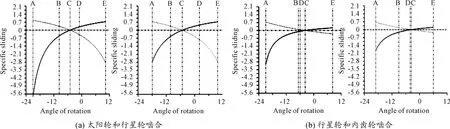

4.1 滑动比曲线

在KISSsoft软件中会自动生成曲线或者三维模型。减速机构是二级传动齿轮组,在滑动比曲线上会分别生成太阳轮和行星轮啮合的滑动比曲线及行星轮和内齿轮啮合的滑动比曲线。齿轮的啮合效率、相对滑动程度由滑动比表示,能够反映出齿轮的磨损程度、胶合等的失效,这是造成齿面磨损的重要原因之一。

图1为优化前后的滑动比曲线,根据相对滑动速率值范围可对齿轮实际啮合情况有一个参考性认知。如果出现绝对值较大的情况则说明啮合情况不好,不仅传递功率损失大而且极易出现点蚀、胶合等情况,需予以重视。滑动比标准在(-1,1)表示非常完美,在(-3,3)是工作良好,在(-∞,-3)和(3,∞)是无法接受的。适当选择变位系数可使滑动系数减小。通过优化后滑动比曲线图可知:不管是太阳轮和行星轮还是行星轮和内齿轮,滑动比曲线的范围比优化前缩小了,都在(-3,3)范围内,处于工作良好的环境,而优化前的太阳轮和行星轮啮合滑动比范围超过了-3,啮合无法进行。经过初步优化后的曲线在数值上表现较好,齿轮组工作良好,传递功率损失较小,而且不容易出现点蚀、胶合等情况。

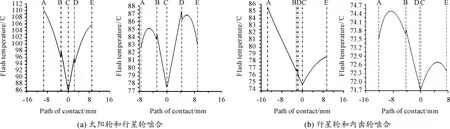

4.2 闪温曲线(瞬时温度曲线)

对瞬时温度的控制能够防止齿轮的胶合。瞬时温度是齿轮本身的温度和啮合时的瞬时接触温度,是齿轮组啮合胶合和点蚀能力的体现。图2为齿轮组优化前后的闪温曲线。

如图2所示,优化后的闪温曲线变得比较缓和,啮合情况得到了很大改善,齿轮的温度变化得到了很好的控制,接触线长度的增加瞬时温度反而发生大幅下降,齿轮副抗胶合和点蚀的能力得以提高,避免了瞬时超载造成对齿轮的损害,延长了齿轮的使用寿命。

4.3 齿轮传递误差曲线图

在制造和安装齿轮传动装置时不可避免地会产生传递误差,误差较大会影响齿轮传动的平稳性、准确性等。图3分别为齿轮组优化前后的传递误差曲线。

齿轮的传递误差曲线是反映齿轮系统动态性能的一个重要指标。降低齿轮传递误差绝对峰值能够使齿轮组传动系统工作更加平稳。从图3可以看到:太阳轮和行星轮啮合优化前传递曲线范围为(-6.397 5,-2.802 5),绝对峰值为3.595;优化后传递曲线的范围为(-7.349 3,-4.443 9),绝对峰值为2.905 4;在行星轮和内齿轮啮合优化前传递曲线的绝对峰值为2.660 8,优化后传递曲线的绝对峰值为1.482 7。修形后的传递误差波动都在下降,说明修形后的传动系统工作的平稳性得到了提高,改善了齿轮传动系统的动态性能。

4.4 齿轮应力分布

齿轮应力是衡量齿轮传动性能的重要指标,齿轮机构中齿轮应力集中部位将最先失效[14]。齿轮的应力过大会造成轮齿折断、齿面点蚀等情况,修形后齿轮组应力应有所降低。图4分别为齿轮组优化前后的应力分布图。

如图4所示,修形优化后的齿轮在啮入、啮出时趋于平滑过渡,在齿轮刚进入啮合时载荷较小,然后逐渐上升,有利于传动系统的平稳运转。同时,太阳轮和行星轮啮合的最大应力值由941.056 4 N/mm2降为938.561 5 N/mm2;行星轮和内齿轮啮合的最大应力值由1 133.012 6 N/mm2降为933.472 7 N/mm2。这说明齿轮修形扩大了参与齿宽啮合区域,提高了轮齿承载能力。

图1 齿轮组优化前后的滑动比曲线

图2 齿轮组优化前后的闪温曲线

图3 齿轮组优化前后的传递误差曲线

图4 齿轮组优化前后的应力分布

5 结束语

通过以上分析可知:优化后的减速机构提高了强度、平稳性、动态特性、承载能力等,齿根弯曲疲劳强度安全系数、齿面接触疲劳强度安全系数、重合度、抗胶合能力都得到了提高,优化后的减速机构更加合理。利用KISSsoft软件实现了对齿轮的计算机虚拟加工,得到了三维加工模型,通过软件的相应模块对齿轮强度进行校核,并将各重要系数对齿轮影响做了相应分析,为加工后齿轮寿命研究提供了更深入和更详细的数据支持,大大减少了传统设计的复杂度和难度。

[1]王颖,王三民,郭家舜.高速重载齿轮传动多目标优化设计研究[J].机械设计与制造,2012(9):07-09.

[2]何兵,车林仙,刘初升.基于离散差分金华算法的齿轮优化设计[J].机械传动,2012,36(10):39-42.

[3]Yu Ren Wu,Jen Wei Chi.Time-Varying Load Analysis on the Rotor-Bearing System for Twin-Screw Compressors[J].Key Engineering Materials,2014,625:274-281.

[4]高娜,王艳卫.基于KISSsoft的行星齿轮传动设计[J].机械工程师,2010(3):92-93.

[5]柳敏飞.基于MATLAB遗传算法的齿轮减速器的优化设计[J].组合机床与自动化加工技术,2009(8):36-39.

[6]陈博,王平军,胡金山.基于遗传算法的齿轮泵结构优化设计[J].机床与液压,2004(12):96-98.

[7]Petra C.Numerical research in KISSsoft for noise reduction in spur gears[J].Interdisciplinarity in Engineering,2011,8(2):178-182.

[8]唐进元,雷敦财.基于KISSsoft软件的行星传动装置齿轮参数优化设计[J].机械传动,2010,34(12):15-19.

[9]焦万铭,杨珏,马飞,等.变速器行星齿轮机构等强度优化设计[J].农业机械学报,2015,46(1):359-364.

[10]张策.机械原理与机械设计[M].北京:机械工业出版社,2011.

[11]周新年.工程索道与悬索桥[M].北京:人民交通出版社,2013.

[12]何勇,程伟,王保民.少齿数齿轮传动变位系数设计[J].煤矿机械,2015,36(1):45-46.

[13]王志国,邱兰菊,余晓辉,等.行星齿轮传动系统齿面修形研究[J].舰船科学技术,2014,36(8):104-108.

[14]沈嵘枫.基于轻量化的运材跑车齿轮减速机构设计[J].华中科技大学学报:自然科学版,2012,40(S2):98-101.