橡胶隔振器在某型号摩托车手传振动优化中的应用

汪先国,罗继高,蹇开林

(1.重庆建设摩托车股份有限公司,重庆 400054;2.重庆大学 航空航天学院,重庆 400044)

作为轻便灵活的重要交通工具,摩托车在方便民众生活的同时,也在行驶过程中带来一些负面影响,其中结构共振问题会对乘车人员及摩托车结构本身造成危害。摩托车的机械振动最终会向乘车人员传递,包括两种传递方式:手传振动与全身振动。手传振动是振动传递最剧烈的途径[1],它的危害集中体现于“手传振动综合征”(HAVS);而全身振动对人体的影响也不容忽视,它殃及腰部脊柱及相连的神经系统[2-6]。结构共振还会缩短摩托车结构的疲劳寿命及各部件之间连接的稳固性[7],进一步对乘车人员的生命安全造成潜在威胁。因此,改善摩托车的振动特性是相关工程师及研究人员共同面临的课题。

根据我国某摩托车企业一种型号摩托车的用户反馈,其在行驶状态下存在以下几个问题:①低速时头罩有较明显振动;②高速时后视镜模糊、手脚发麻及发动机噪音较大。这些现象都可以从振动力学的角度出发追溯其产生的根源并寻找优化的方案。本文针对高速状态下手把管引发的振动舒适性问题(手传振动)展开仿真优化工作,对橡胶隔振元件在摩托车手传振动优化中的应用进行了两种优化方案的尝试。

1 摩托车整车有限元模型的建立

1.1 摩托车结构分析及简化处理

正所谓“麻雀虽小,五脏倶全”,在技术上摩托车的复杂程度不低于汽车。摩托车总体是由电气系统、车架、变速器和传动总成及发动机、制动系统、车轮等几个部分构成。各部分由特定的方式组合在一起。车架是摩托车的骨架和安装基础,除了车轮以外,摩托车的其他部件都是直接或间接连接在车架上[8],同时车架也是全身振动的传递路径。手把管的结构相对简单,但它连接着转向系统和驾驶员的手部,因此会影响摩托车的操纵性,产生手传振动。

鉴于摩托车的复杂性,在进行工程仿真时,有必要根据其实际工作状态及结构特性,以优化目标为导向作一些假设与简化处理[9]:忽略质量较小的非承载件;对质量较大的车身覆盖件如油箱、电器元件等简化为集中质量;人体简化为坐垫处的集中质量;根据前后减振器及轮胎的功能特性,将它们简化为具有相应参数的弹簧和阻尼器;摩托车发动机简化成集中质量并且通过多个刚度较大的梁单元把它和车架连接在一起。

1.2 摩托车整车有限元模型

对于手传振动的改善思路,许多研究或设计[6,10]是将手把管分离出摩托车结构体系之外加以考虑,并从结构调整出发试图提高摩托车手把管的固有频率,从而使得其振动特性得到一定程度的改善。这些改进措施的优点在于尝试从固有频率的角度提升摩托车手把结构的刚度,从而优化摩托车手把的振动特性。其缺点为在一定程度上增加了结构的复杂性,影响了美观并会给生产制造过程及结构装配环节带来一定的麻烦。

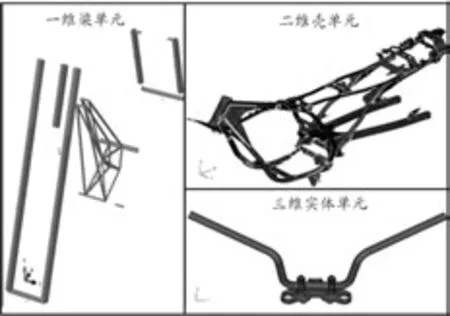

因此,在上述简化思想的指导下,对于手传振动的优化分析问题,本文更注重摩托车作为一个完整结构体系所处的实际作业状态,认为对结构体系的全面分析比对单独的手把管进行分析更符合实际情况,也更具有参考价值。所建立的整车有限元模型及单元分类如图1,2所示。

在保证基于摩托车整体分析的前提下,本文也在探索有别于结构改进的其它优化途径。通常情况下摩托车发动机是由螺栓直接刚性连接到车架上,这样发动机的不平衡激励便直接传递给车架,故有研究提出以“柔性连接”取代“刚性连接”来弱化发动机激励对车架的影响,从而改善整车的振动特性[9,11]。本文也将“柔性连接”取代“刚性连接”的思想用到手传振动的优化任务中。橡胶材料因其出色的减振性能,已在工程上得到广泛应用,本文通过橡胶材料的使用达到减小手传振动水平的效果。

图1 摩托车整车有限元模型

图2 摩托车有限元模型单元分类

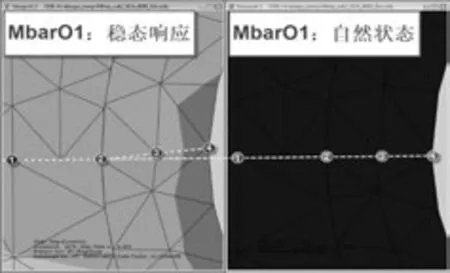

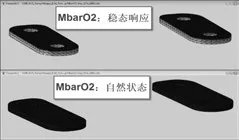

图3、图4是本文针对手传振动,基于整车模型所改进设计的两种形式的橡胶被动隔振器方案,其中主要的差别在于橡胶位置及橡胶形状的不同。MbarO1有限元模型中,橡胶呈空心圆柱状,其内侧的圆柱面与手把直接紧密连接,转向系统上连接板及其它连接方式维持原状。MbarO2有限元模型中,橡胶以垫片的形式分离了转向系统上连接板中存在螺栓连接的部分,而没有与手把直接相接触,除此之外的结构形状与连接关系保持不变。

图3 摩托车手传振动橡胶减振器方案1

图4 摩托车手传振动橡胶减振器方案2

实际状态下,各接触面之间的相对滑移(relative sliding)极小或不存在,因此在Abaqus的仿真中采用耦合约束(Ties)来实现这种连接关系,并且考虑实际装配中12 500 N螺栓预紧力的作用。

2 摩托车手传振动总体仿真优化方案

2.1 共振原因剖析及激励的确定

摩托车振动受到许多因素影响,但“振源”是路面的随机激励及发动机的不平衡激励,而发生共振一向是振动加强的根本原因所在[5-6]。研究指出高频共振现象主要是由于具有周期性变化的发动机一阶惯性力引起[5]。大量的道路随机过程试验表明,路面激励的频率范围大概落在0.5~25 Hz之间[12];实际上根据某企业在平整路面上针对该型号摩托车的试验结果是:当车速从30 km/h升至80 km/h时,路面频率相应地从2.08 Hz升至5.56 Hz;根据振动力学理论,低阶激励难以激发出高频模态。

另外文献[1]在对该型号摩托车共振问题的专题研究中,综合振动力学理论及模态分析得出结论:当发动机转速为3 000 r/min时,发动机激励频率为50 Hz,没有引起共振;而当转速提升到6 000 r/min时,发动机激励频率为100 Hz,产生了共振。

根据以上研究结果,为使分析数据既能反映振动特性,又不失简洁性及直观性,本文重点考察该型号摩托车转速为6 000 r/min的发动机激励下手把的动态响应,而忽略路面随机激励的影响。

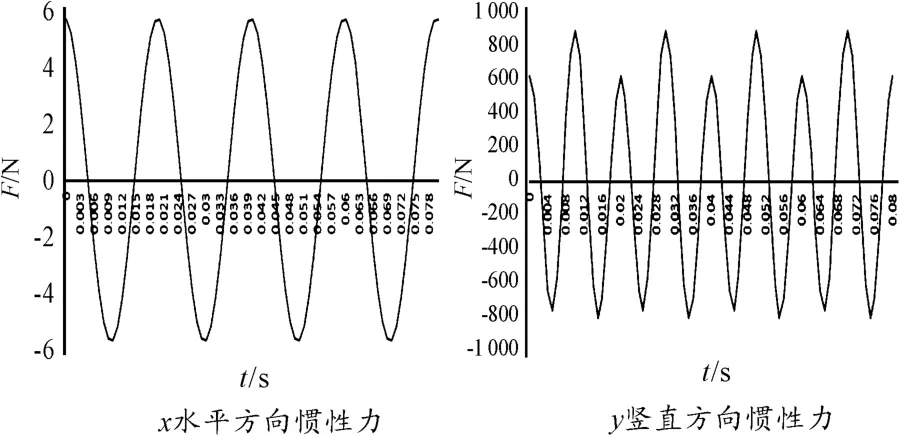

本文借助Matlab编制该型号摩托车发动机激励的计算软件,并计算了6 000 r/min下摩托车发动机激励力,以供优化分析,如图5所示。

图5 6 000 r/min下摩托车发动机激励力

2.2 手传振动舒适性数据测试点

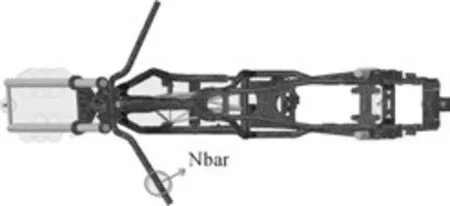

参照2010年10月30日我国国家质检总局(CN—GB)关于《摩托车和轻便摩托车振动舒适性试验方法》的征求意见稿[4]的建议,在Abaqus中本文针对手传振动选取如图6所示的手把管上的结点Nbar作为数据输出点,以对加速度响应进行考查。

图6 摩托车手传振动加速度响应数据点

需要说明的是,摩托车振动舒适性试验测试的加速度结果已经通过振动频率计权处理(频率计权因子Wh反映了不同频率对人体的伤害程度),而有限元计算软件Abaqus输出的加速度是对于激励的直接响应,因而仿真模拟中本文通过响应的数据对比来反映摩托车的振动特性和优化效果,而没有作加权处理。

3 橡胶的材料特性及其仿真方法的确定

3.1 橡胶材料的超弹性特性

塑性、超弹性、黏弹性是典型的材料非线性。橡胶是一种超弹性材料,具有不可压缩性[13]。超弹性材料的本构关系用弹性应变能函数来描述[14]。根据不同的假设,橡胶材料的本构模型主要有 Mooney-Rivlini模型、Yeoh模型、Ogden模型等[14-15]。

橡胶是工程上常见的隔振元件,长时间使用会出现老化现象,影响其强度和弹性性能,因此橡胶隔振器需要及时维护[16]。此外,动刚度是描述橡胶减振元件减振性能的关键指标,它体现结构在特定的动态激扰下抵抗变形的能力。

3.2 Polynominal多项式

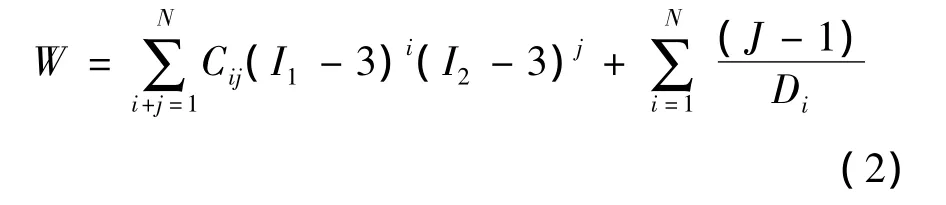

Polynominal多项式的应变势能函数是常用的形式之一[15],对于各向同性材料,可表示为如下形式:

它表示应变能函数W是变形张量I1,I2的函数。其中I1对应于应变偏量能量,I2对应于体积偏量能量,J为橡胶变形前后的体积比。若令 g=上式可进一步通过泰勒公式展开为:

式中:N为选择的多项式;D衡量可压缩性。

3.3 Mooney_Rivlin模型及橡胶参数

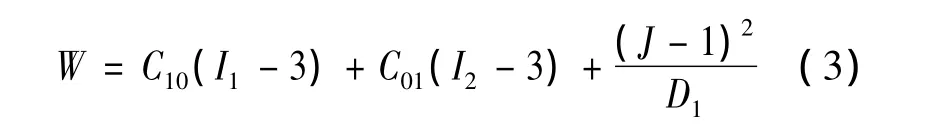

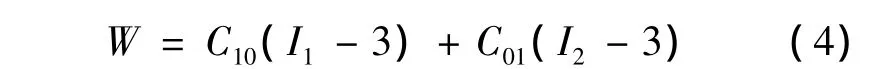

工程上广泛采用Mooney_Rivlin模型,即只保留线性部分的应变能,Polynominal多项式中N=1,这样便得到:

本文假设所采用的橡胶材料具有完全不可压缩特性,这样橡胶材料的本构模型可进一步简化为

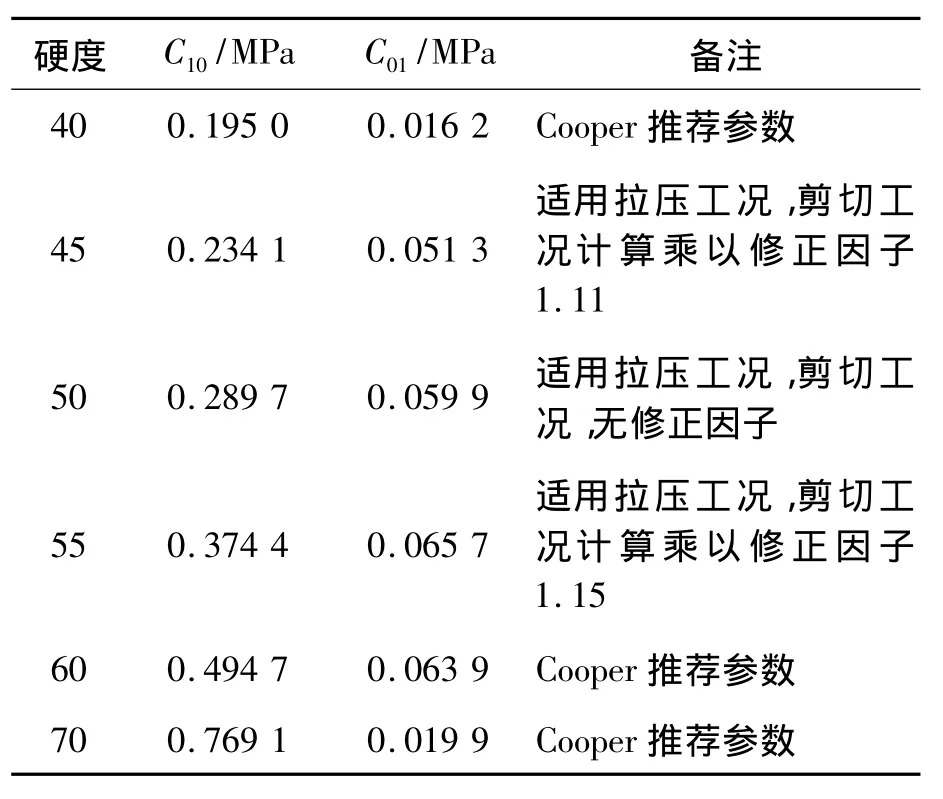

由于I1,I2分别为第一和第二Green应变不变量,因此只要确定橡胶材料的两参数C01和C10,即可用此橡胶材料进行有限元仿真分析[15]。常用的橡胶材料参数如表1所示,本文在接下来的振动优化环节里采用表1中最后一行的参数,即与硬度值70相对应的参数:C10=0.769 1,C01=0.1。

表1 Mooney_Rivlin橡胶参数

3.4 橡胶材料仿真方法的确定

橡胶作为一种超弹性材料,它具有很强的材料非线性。动力学问题的三大数值计算方法为模态叠加法、显式直接积分法(中心差分法)、隐式直接积分法(Newmark法)中。模态叠加法无法考虑非线性因素,而显式直接积分法因受条件稳定所限需要极细碎的时间增量步才能向前推进求解,其对于结构动力学问题的计算成本太大,因此本文采用隐式直接积分法来完成结构动力响应的计算任务。高性能求解器Abaqus/Standard所设计的隐式动态分析(implicit dynamic analysis)类型符合本文这一仿真要求。

4 两种橡胶被动隔振器的振动优化效果

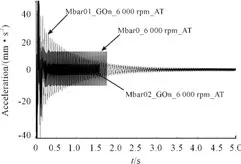

本文考查了两种被动隔振方案在发动机转速为6 000 r/min状态下手把的振动情况,并通过加速度响应曲线的对比来反映这一效果,手把管的数据测试点Nbar如图6所示。橡胶是一种不可压缩的超弹性材料,因此本文既需要挖掘它出色的被动隔振潜能,又还得关注它的变形情况。图7~9是仿真结果。

图7表明:① 橡胶隔振优化模型 MbarO1、MbarO2对手把管振动改善效果都非常理想,它们稳态响应的振幅明显比未改进模型Mbar0小;②MbarO2比 MbarO1更快进入稳态响应阶段,即MbarO1衰减速度相对较慢;③ 稳态响应下MbarO1的振幅明显比MbarO2的小。

图8表明模型MbarO1的橡胶材料产生了相对较小的剪切变形(变形放大系数为1),这是由于橡胶材料的抗剪切变形能力较弱、而手把端部容易产生上下振动且橡胶与手把直接连接所致。从动态的仿真结果中可见:在动态响应的初始阶段(大概为0~3.5 s),图8中编号为3,4的结点会在水平线上下振动,同时逐渐稳定地偏离水平线而向上移动,直到进入稳态响应后,结点位置保持在图中所示的位置,橡胶的变形状态也随即被“锁定”,即不再发现橡胶元件上结点因材料变形而运动的现象。

图7 橡胶隔振器的优化效果

图8 稳态响应下MbarO1模型橡胶变形状态

图9 稳态响应下MbarO2模型橡胶变形状态

相比之下,由于图9中模型MbarO2的橡胶垫片不与手把直接连接,它除了承受压力外几乎不承受剪切应力,因此具有不可压缩材料特性的橡胶并没有在直观上呈现出可辨识的变形特征。

因此,综合以上分析,考虑到摩托车用户在高速行驶状态下手部发麻的情况,本文认为MbarO1的被动隔振方式是最为理想的方案。当然MbarO2对降低手传振动影响的效果也非常明显。由于摩托车手把管不仅关乎驾驶员的乘坐舒适性,还影响摩托车的操纵性,而橡胶隔振器的加入在某种程度上削弱了部件连接的稳固性,因此在仿真模拟之外还需进行道路试验以比较这两种橡胶隔振器的实用价值,这是考察本文这两种优化方案的重要措施。

[1]罗继高.某型号摩托车的振动分析[D].重庆:重庆大学,2015.

[2]Barbara mcphee GFL.Bad Vibration[M].Kurri Kurri,NSW,Australia:Coal Services Health & Safety Trust,2009:1-62.

[3]李加庆,刘华民,黄文栋.摩托车振动舒适性客观评价试验方法研究[J].小型内燃机与车辆技术,2014,43(5):34-36,59.

[4]QC/T XXXXX—XXXX.摩托车和轻便摩托车振动舒适性试验方法(征求意见稿)[S].

[5]Sagostoni AEMM.Investigation on motorvehicle structural vibrations caused by engine unbalances[J].Proceedings of the SEM Annual Conference,2009,1(1):1-10.

[6]张志飞,徐中明,贺岩松,等.摩托车振动分析与改进[J].重庆大学学报,2008,31(4):355-359.

[7]钟用.摩托车车架的强度和疲劳寿命的实验方案研究[D].重庆:重庆大学,2013.

[8]陈松.JS150系列摩托车乘骑舒适性研究[D].重庆:重庆大学,2005.

[9]汪雨洵.摩托车车架的强度计算分析[D].重庆:重庆大学,2013.

[10]尹明善,夏先明.摩托车手把管组件:中国,2007201233 08.0[P].2008-1-2[2015-5-12].

[11]郭师峰.125cc摩托车整车减振分析[D].重庆:重庆大学,2008.

[12]余志生.汽车理论[M].北京:机械工业出版社,2011:204.

[13]Simulia.Abaqus Analysis User’s Guide[Z].

[14]余天超,孙永厚,刘夫云.发动机橡胶隔振器动特性分析[J].机械设计与制造,2013,20(12):235-237.

[15]徐英.ABAQUS橡胶材料在汽车护罩仿真中的应用[J].研究与开发,2014,71(100):71-74.

[16]徐挺,张欢,童宗鹏.船舶橡胶隔振器失效评估方法研究[J].柴油机,2008,30(2):36-39.