化学镀镍溶液中Al3+、Ti4+和Cr3+杂质对镀层性能的影响

周佑明, 王春霞, 曹经倩

(1.金柯有色金属有限公司,江苏 昆山215301;2.南昌航空大学材料学院,江西 南昌330036;)

引 言

化学镀镍层具有良好的耐蚀性和耐磨性,广泛应用于石油化工、机械模具、电子和航空航天工业等[1]。目前,化学镀镍是一种非常成熟的工艺,但在生产过程中由于管理不善或原材料纯度不高,镀液杂质不断积累,往往使镀层的外观、结合力和耐蚀性下降,影响镀层质量。基于此,电镀工作者研究了Cu2+、Fe2+和Zn2+杂质对镀层的影响,给工艺管理提供了技术支持[2-4],但对于Al3+、Ti4+和 Cr3+杂质未作深入研究,而这些杂质往往来源于化学镀镍的主盐硫酸镍,其对镀层的影响不可忽视。

本文分别研究了化学镀镍液中含有Al3+、Ti4+和Cr3+三种杂质时,对化学镀镍层的微观形貌、结合力及耐蚀性的影响,这对电镀企业生产,原料的选择具有指导意义。

1 实验

1.1 基材与工艺

实验基材A3铁,规格为50mm×100mm×1mm。

化学镀镍工艺流程:打磨试件→除油→水洗→活化→水洗→化学镀镍→水洗→吹干。

依次用180~800号砂纸对基材表面进行打磨抛光;采用市售Fec-5602碱性除油剂,除油液组成及操作条件为40~60g/L Fec-5602,θ为40~70℃,t为2 ~10min;活化溶液V(H2O)∶V(H2SO4)=10∶1,室温,t为 30s。化学镀镍溶液 60mL/L A剂,150mL/L B 剂,pH 为4.4 ~4.8,t为85 ~89℃,t为1h。镀液温度通过恒温水浴锅控制。A剂450g/L NiSO4·7H2O、25g/L乳酸(88%);B剂60g/L氢氧化钠、260g/L络合剂B、180g/L次磷酸钠和14mg/L稳定剂。

1.2 基础镀液与杂质溶液的分析

利用725-ES型号的ICP-AES(美国Varian公司)分析基础化学镀镍液中三种杂质的含量,见表1。选择Al2(SO4)3、Cr2(SO4)3和 Ti(SO4)2作为杂质分别配制成溶液,利用ICP-AES进行准确分析,结果见表2。在基准溶液中添加一种杂质元素,使得镀液所含杂质为所需浓度,且在相同工艺条件下进行各项性能测试。

表1 基础镀液中杂质离子质量浓度

表2 杂质溶液的质量浓度

1.3 性能检测

1)利用Quanta2000型扫描显微镜观察化学镀镍层的表面形貌;

2)利用MFT-4000多功能材料表面性能试验机(中科院兰州化学物理研究所)检测镀层的结合力,加载速度40N/m,划痕长度5mm,采用该试验机的双重模式进行测量综合考虑摩擦力和声信号曲线情况,取其曲线上有突变处所对应的载荷(临界载荷)作为测量值。每个镀镍层试样测量3次,取平均值作为最终的测量值;

3)采用标准ASTM B117-03进行中性盐雾试验,评价镀层的耐蚀性。

2 结果与讨论

2.1 镀层的表面形貌

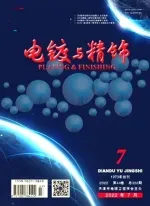

基础化学镀镍液分别引入Al3+、Cr3+和Ti4+杂质,施镀1h,镀镍层δ为14~15μm,所得镀层外观形貌(SEM)见图1。

图1 镀层表面SEM照片

由图1可以看出,基础镀液所获取镀镍层表面胞状物细小,分布均匀见图1(a);Al3+杂质的引入,镀层表面胞状物稍有减少,但体积稍有增大见图1(b),肉眼观察,镀层光泽性较基础镀液无明显区别;Cr3+杂质的引入,使镀层表面胞状物堆积严重,体积明显增大,严重影响镀层的光亮度见图1(c),肉眼观察,镀层光泽性明显变差;Ti4+杂质的引入,使镀层表面胞状物堆积度下降,数量明显减少,表面平整见图1(d),肉眼观察镀层明显较基础镀液光亮。

2.2 镀层的结合力

图2为化学镀镍液分别含三种杂所得镀层的结合力,镀层δ为14~15μm。

图2 杂质对化学镀镍层结合力的影响

从图2中可以看出,随着Al3+质量浓度的增加,化学镀镍镀层的结合力降低如图2曲线a,有少量试样弯折试验出现微脱皮现象;Cr3+质量浓度从2mg/L增至 10mg/L,镀层结合力大幅度下降,10mg/L到100mg/L变化较小见图2曲线b,有少量试样弯折试验出现脱皮现象;随着Ti4+质量浓度的增加,化学镀镍镀层结合力有大幅度降低如图2曲线c,弯折试验大部分试样出现微脱皮和脱皮现象。三种杂质的引入,均使镀层的结合力下降。

2.3 镀层的耐蚀性

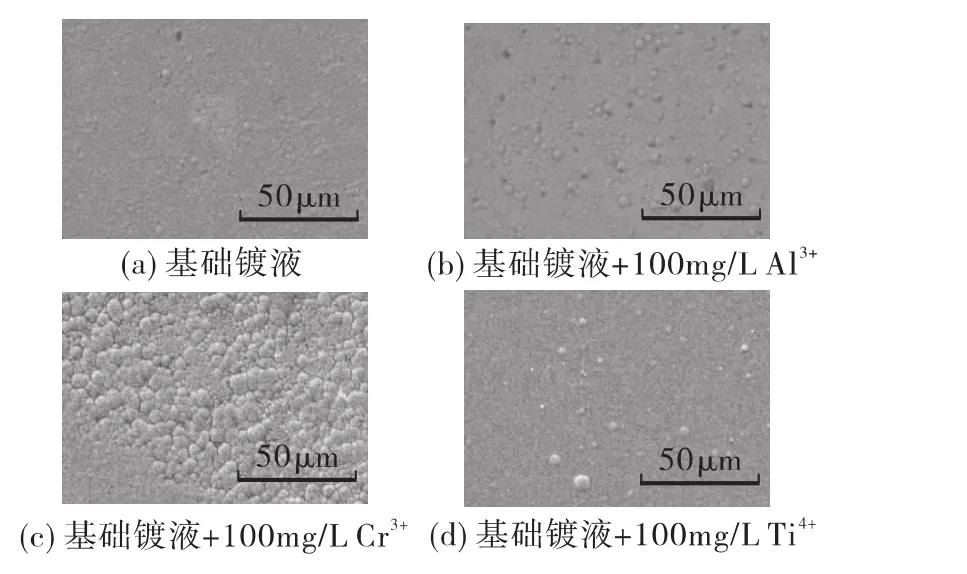

基础化学镀镍液分别引入Al3+、Cr3+和Ti4+杂质,施镀 1h,镀镍层 δ为 14~15μm,按照 ASTM B117-03标准,进行中性盐雾试验8h,镀层外观见图3、图4和图5。

图3 Al3+对镀层盐雾试验的影响

图4 Cr3+对镀层盐雾试验的影响

图5 Ti4+对镀层盐雾试验的影响

从图3、图4和图5可以看出,高质量浓度的Al3+、Cr3+和Ti4+三种杂质均使化学镀镍层的耐蚀性降低,但Al3+对镀层耐蚀性的影响较其它两种杂质要小,Ti4+对镀层的耐蚀性影响最严重,试验中发现高质量浓度的Ti4+(100mg/L)杂质还使化学镀镍液稳定性下降,易发生自发分解现象。

2.4 讨 论

从上述结果可以看出,化学镀镍溶液中三种杂质均对化学镀镍层性能有一定的影响。镀液中100mg/L以下的Al3+杂质虽然对镀层外观形貌、耐蚀性影响较小,但降低了镀层的结合力;镀液中100mg/L以下的Cr3+杂质使得镀层外观变暗,结合力下降,耐蚀性下降;Ti4+虽然可以增强镀层的光亮性,但镀层的结合力明显降低,总之,三种杂质共同特性,均使镀层的结合力和耐蚀性下降。为此,在生产中必须严格控制镀液中杂质含量,是确保镀层结合力和耐蚀性的首要条件。硫酸镍作为化学镀镍的主盐,在化学镀镍浓缩液中高达460g/L,生产中化学镀镍液一般使用8~10周期,并且随镍盐不断消耗,硫酸镍不断补加,若其杂质含量较高,则杂质积累较快,对化学镀镍后周期镀层结合力影响很大,所以硫酸镍的纯度是生产用户必须重视的环节。

3 结论

1)Al3+杂质对镀层的外观影响较小,高质量浓度的Al3+(100mg/L)使镀层结合力和耐蚀性降低。

2)Cr3+杂质使镀层的外观变差,高质量浓度的Cr3+(100mg/L)使镀层结合力和耐蚀性降低。

3)Ti4+虽有利于增强镀层的光亮性,但使镀层的结合力和耐蚀性降低,当其质量浓度达10mg/L时,镀液易发生分解。

[1] Keene R H.Application and control of electroless nickel process at northwest airline[J].Plating and Surface Finishing,1998,75(12):22-25.

[2] 张允诚,胡如南,向荣.电镀手册[M].北京:国防工业出版社,2007:215-216.

[3] 李国斌,彭荣华,唐冬秀,等.光亮镀镍液中杂质对镀层性能的影响与去除[J].材料保护,2002,35(8):57.

[4] 谢广文,石玉龙,彭红瑞,等.化学镀镍磷合金镀液中杂质颗粒对镀层耐蚀性的影响[J].电镀与涂饰,2006,19(3):9-10.

[5] 张景双,石金声,石磊,等.电镀溶液与镀层性能测试[M].北京:化学工业出版社,2003:71-132.