无取向硅钢环保涂层研究

潘显岳, 钟志民, 孙方红, 范 雅,林 健, 侯 鹏, 周 颖

(1.辽宁工程技术大学材料科学与工程学院,辽宁阜新 123000;2.辽宁通用煤机装备制造股份有限公司,辽宁铁岭 112700;3.辽宁工程技术大学创新实践学院,辽宁阜新 123000)

引 言

无取向硅钢广泛用于制造电动机、发电机等的铁芯材料,为了降低涡流损耗,提高设备效率,防止无取向硅钢腐蚀,使用前表面应涂覆一层绝缘涂层。目前,无取向硅钢表面涂层可以分为无机涂层、有机涂层和半无机涂层三类[1-2]。这三种涂层均存在一定的缺陷,如有机涂层有被淘汰的趋势;无机涂层附着性差;半无机涂层对人身体有害且污染环境等[3]。其中,半无机涂层中大多含有铬酸盐,在制备过程中对操作人员及环境造成一定危害,尤其是六价铬被认为具有高致癌性和毒性。本文采用以硅酸盐矿物粉末为基料,在无取向硅钢表面开发一种环保绝缘涂层以适应硅钢行业的发展需求。

1 实验方法

1.1 实验材料及仪器

硅酸盐矿物粉末、磷酸二氢铝(液体)、环氧树脂(E-44)、试剂氧化锌、氧化铈、磷酸、氢氧化铝和氧化镁等(均为分析纯)。

实验仪器为SSX-550扫描电镜[岛津企业管理(中国)有限公司],FA1104N电子天平(上海康路仪器设备有限公司),GSL-1400X真空炉(合肥科晶材料技术有限公司),JB-3恒温磁力搅拌器(北京精华华瑞仪器仪表有限公司),FS-150超声波分散仪(上海生析超声仪器有限公司),SX2-8-10中温电阻炉(上海隆拓仪器设备有限公司),QM-1SP2行星式球磨机(南京大学仪器厂),HT96B硅钢层间电阻仪(北京计测新技术有限公司)。

1.2 前处理

1)硅酸盐矿物粉。将硅酸盐矿物粉末置于中温电阻炉中,加热至800℃,保温2h,除去残炭。再将硅酸盐矿物粉末放入400r/min的球磨罐中,单向不间歇运转,球磨8h,停机静置24h。球磨后的硅酸盐矿物粉d=75μm待用。

2)基材表面处理。用无水乙醇清洗无取向硅钢基板(牌号W470),试样尺寸为50mm×80mm×5mm,放入干燥器中待用。

1.3 基料及涂层制备

1.3.1 基料制备

将10mL水与1.35mL磷酸倒入烧杯中,放在磁力搅拌器上搅拌并加热至60℃,保温5min,待磷酸充分溶解后,加入0.5g氢氧化铝并均匀搅拌至溶液澄清(θ为60℃),此时用玻璃棒调试,溶液应呈胶状。停止加热,溶液慢慢冷却至常温,加入0.2g MgO,在常温下搅拌至完全溶解[4]。最后,加入70%混合均匀的天然硅酸盐矿物粉末、20%环氧树脂、8%ZnO和2%CeO2,并用超声波分散仪(功率为80W,t为30min)将粉末均匀混合。即制得基料(原料比例经过前期实验确定)。

1.3.2 涂层制备

将基料与粘接剂(磷酸二氢铝)按m(基料)∶m(粘接剂)为0.6∶1.0混合,搅拌均匀后用手动滚涂法涂覆在无取向硅钢表面,在室温下阴干12h后,放入真空炉中缓慢加热到600℃,保温1min,随炉冷却后得到涂层。涂层δ约为50μm。

1.4 性能测试

用扫描电镜观察制备的涂层表面形貌。采用划格法检测涂层的附着性,即在试样表面划100个1mm×1mm的方格,用透明胶带粘上,揭下胶带后,通过计算未剥落的格数占涂层总格数的百分比来判断涂层的附着性[5]。采用HT96B型层间电阻仪测定涂层的层间电阻。在盐雾腐蚀试验箱中用盐雾试验分析涂层的耐蚀性,条件为2.5%NaCl溶液,θ为(35±1)℃(根据企业的标准要求测试)。

2 实验结果与讨论

2.1 涂层的表面形貌

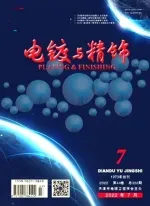

用扫描电镜(SEM)观察涂层表面形貌,结果见图1。从图1(a)可以看出,涂层表面较为致密、均匀且平整,但有少量的气孔和微裂纹,这可能是由于涂层中的磷酸二氢铝与ZnO发生反应,使涂层缩聚过快而产生。从图1(b)可以看出,环保涂层与无取向硅钢界面结合处几乎为一条直线,且涂层有微孔,涂层与基体之间没有互相扩散或熔合,因此,涂层与基体之间的结合以机械结合和物理结合为主[6]。

图1 涂层的SEM照片

2.2 涂层附着性

通过划格法检测了涂层的附着性。结果表明,涂层边缘有少部分脱落,中间涂层完好无损,未脱落的涂层面积约占涂层总面积的90%,说明该涂层具有良好的附着性。从图1也可看出,涂层表面较为致密、平整,对提高涂层附着性也起到一定的作用。

2.3 涂层的层间电阻

采用HT96B型层间电阻仪测定涂层的层间电阻,基本保持在220Ω·mm2/片以上,表明该涂层是一种优良的电工钢绝缘涂料。

2.4 涂层的耐蚀性

进行盐雾试验时,喷雾 t分别为 4、6、8、12、16、20及24h,每个腐蚀时间,都采用新基板,不重复使用。试样腐蚀后清洗、干燥,用分析天平测量基板腐蚀前后的质量变化来表征涂层的抗盐雾腐蚀能力。具体数据如图2所示。

图2 盐雾腐蚀结果

从图2可以看出,开始腐蚀时,由于涂层表面有气孔或微裂纹,涂层腐蚀较快,随着时间的延长,腐蚀速率减缓,主要是涂层与腐蚀液可能发生反应,生成的产物阻碍了腐蚀液对涂层或基体的腐蚀。随着时间的进一步延长,腐蚀速率增加,这是因为腐蚀生成的产物在腐蚀的过程中脱离涂层,导致涂层的致密度下降,加快了腐蚀速率。盐雾试验24h,涂层边缘有局部腐蚀,腐蚀面积占涂层总面积的5%左右。由此可见,该涂层具有较好的耐蚀性。

3 结论

通过实验研究表明,采用以70%硅酸盐矿物粉末,20%环氧树脂,8%ZnO,2%CeO2为基料,磷酸二氢铝为粘接剂,m(基料)∶m(粘接剂)=0.6∶1.0,在无取向硅钢表面制备环保涂层,其层间电阻基本保持在220Ω·mm2/片以上,涂层表面较为致密,附着性良好,且具有较好的耐蚀性。但该涂层要在工业中推广应用,其性能还有待于进一步提高。

[1] 张正贵,李战库.无取向硅钢绝缘涂层研究进展[J].腐蚀科学与防护技术,2013,25(05):425-428.

[2] 孔祥华,张东升,何业东,等.无取向硅钢磷酸盐环保绝缘涂层制备工艺[J].北京科技大学学报,2007,29(02):108-110.

[3] 戈惠丽.无铬无取向硅钢绝缘涂层的制备及性能研究[D].北京:钢铁研究总院,2012:1.

[4] 孙方红,马壮,史广思,等.2%CeO2对Al2O3陶瓷涂层耐磨性的影响[J].材料保护,2012,45(07):29-31.

[5] 罗勃.无取向硅钢有机-无机复合极厚绝缘涂层的研究[D].上海:上海交通大学,2011:3.

[6] 孙方红.热化学反应法Al2O3基纳米复合陶瓷涂层的制备及性能研究[D].阜新:辽宁工程技术大学,2007:3