低温固化阴极电泳涂料的合成与涂装研究

孙 超, 吴金鹏

(潍坊科技学院化工学院,山东寿光 262700)

引 言

20世纪70年代初,美国PPG公司首次研究出阴极电泳涂料,并以其优良的性能,逐渐代替了阳极电泳涂料,广泛应用于汽车、家电等行业的新型防腐蚀涂料[1-3]。目前阴极电泳涂料主要是以双酚A环氧树脂与有机胺化合物的加成物为骨架,固化θ一般为160℃左右,固化后的漆膜具有优良的附着力、耐腐蚀性和耐化学性等优点[4-6]。

本文利用胺化环氧树脂、封闭的甲苯二异氰酸酯(TDI)为原料制得了环氧型阴极电泳涂料,固化θ为150℃,对封闭机理进行了研究,着重探讨了电泳涂装过程中的影响因素,并根据国家标准采用的方法考察了漆膜性能。

1 实验部分

1.1 实验药品及仪器

2,4-甲苯二异氰酸酯(TDI)(烟台万华股份有限公司),601环氧树脂(环氧值0.2,广州维立纳化工有限公司),260mg KOH/g聚酰胺树脂(上海昊化化工有限公司),乙二醇丁醚、乙二醇乙醚和二乙醇胺(天津巴斯夫公司);WX750CY型高剪切乳化机(德国西尔普机械制造有限公司),JJ-4型电动搅拌器(上海羽通仪器仪表厂),SYC-15BS型超级恒温水浴锅(杭州谱锐科技有限公司),TENSOR37型傅里叶变换红外光谱仪(北京博仪恒业科技发展有限公司),QFZ型漆膜附着力测定仪(厦门欣锐仪器仪表有限公司),SF-90盐雾测试箱(广州斯派克环境仪器有限公司)。

1.2 阴极电泳涂料乳液的合成

称取60gTDI和0.2g催化剂(二丁基二月桂酸锡的乙二醇单丁醚溶液),加入到500mL的四口烧瓶中,搅拌加热至30℃,30min后,用分液漏斗缓慢滴加53g乙二醇丁醚和24g乙二醇乙醚的混合液,30min滴加完毕,升温至50℃,搅拌5h,至TDI中的NCO基团完全反应。称取200g原料环氧树脂加入到三口烧瓶中,加入80g乙二醇单丁醚80℃下搅拌至树脂完全溶解,缓慢滴加34g二乙醇胺,加完后升温至100℃,搅拌反应2h;降温至 60℃,加入170g聚酰胺树脂和100g封闭后的 TDI,升温至100℃,搅拌2h至混合完全,醋酸酸化后得基料树脂。封闭机理如下式所示:

1.3 阴极电泳涂料的配制

称取30g基料树脂,加入20g去离子水,剪切乳化成乳液,加入5g钛白粉,5g滑石粉,0.5g润湿分散剂,6g异丙醇,倒入球磨机研磨40min,d=250μm筛网过滤后得到白色颜料浆,加入计算量的去离子水调整电泳涂料的固体份为18%左右。

1.4 阴极电泳涂料的涂装

在钢板上进行阴极电泳涂装,钢板脱脂除锈后作为阴极,取马口铁板作为阳极。调整电源电压至120V,设定极间距80mm,接通电源进行电泳涂装,涂料粒子在电场作用下向阴极移动,定时2.5min,钢板电泳涂装漆膜经去离子水冲洗后待测。

1.5 阴极电泳涂料的固化

将制备的电泳涂装漆膜钢板置入烘箱中,设置烘烤温度,并计时。本文合成的涂料烘烤θ=150℃,t=30min,可得到外观平整,性能优良的漆膜。

2 实验结果分析

2.1 产品的红外对比测定

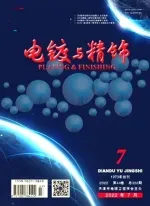

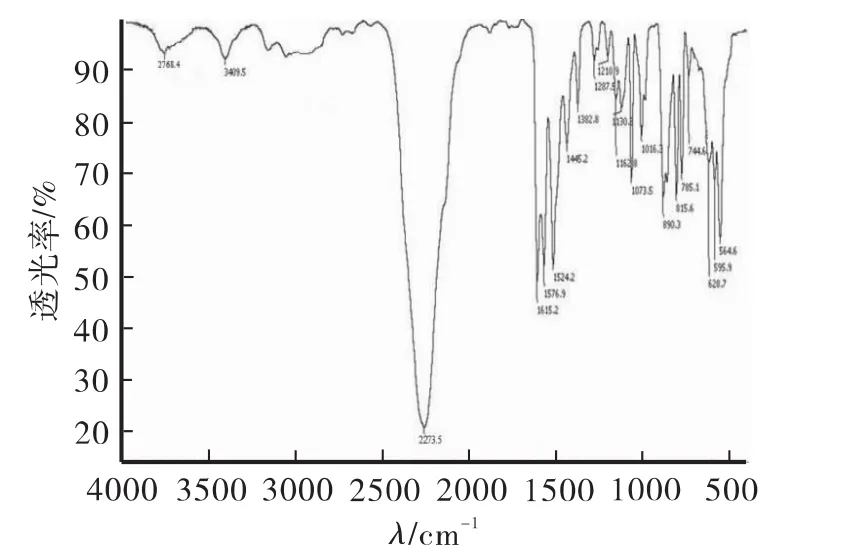

分别取适量的TDI和全封闭的TDI于坩埚中,在100℃下烘烤至粘稠状态,将烘烤后的样品进行红外分析,原料TDI红外光谱图如图1,封闭TDI红外光谱图如图2。

图1 TDI红外光谱图

图2 全封闭TDI红外光谱图

由两图对比可得,图1中-NCO的特征峰在图2中消失,说明TDI中的-NCO基团完全反应,封闭剂起到了很好的封闭作用。

2.2 电泳时间对漆膜厚度的影响

在漆液固体份为18%,电泳U为120V,pH为6的条件下,研究电泳t跟漆膜δ的关系,如图3所示。

图3 电泳时间对漆膜厚度的影响

由图3可以看出,随着电泳时间的延长,漆膜的厚度在增加到一定值后趋于稳定。这是由于当涂膜在被涂钢板上完全覆盖后,阻断了离子的电泳,无论电泳时间加大多少,涂膜厚度也不会增加,故最佳电泳t为3min。

2.3 电泳漆pH对漆膜厚度的影响

在固体份为18%,U为120V,电泳t为3min条件下,研究电泳漆pH对漆膜厚度的影响,结果如图4所示。

图4 pH对漆膜厚度的影响

由图4可见,漆膜厚度随pH的升高呈现先增大后减小的趋势,pH在6左右效果最好。pH较低时,阴极电泳液中离子化程度较高,电泳时反应剧烈,导致槽液温度上升过快,气泡较多,造成漆膜穿孔;pH较高时,阴极电泳漆液离子化程度较低,不利于电泳。

2.4 漆膜的性能测定

为检测所得环氧型基料树脂的性能,将树脂乳化、调整pH后进行了阴极电泳实验,经烘烤后阴极电泳漆膜外观良好。

2.4.1 附着力测定

利用QFZ型漆膜附着力测定仪,将烘烤后的漆膜片固定,在漆膜片上采用圆圈划痕法,按照GB/T1720-79标准对比漆膜附着力等级。

2.4.2 耐盐雾测定

在SF-90盐雾测试箱中对阴极电泳试片进行耐盐雾性能测试。配置氯化钠溶液,用冰醋酸和氢氧化钠维持溶液pH在6.5~7.2之间,将配制好的氯化钠溶液倒入盐水补充槽,使盐水流至盐水预热槽,将阴极电泳烘烤成膜的钢板1#、2#、3#、4#和5#放入盐雾试验箱,设置θ为35℃,开启喷雾开关,分别在540、560、580、600 和620h 按次序取出钢板,观察漆膜表面状态。

2.4.3 耐水性测定

取5个200mL的烧杯,倒入自来水,在烧杯中分别放入5片阴极电泳涂膜的钢板试片,涂膜1/2没入液面以下,在 750、800、850、900和 950h后取出,按照GB/T1733-93标准评定漆膜耐水性。

2.4.4 阴极电泳膜层测试结果

对漆膜的性能进行测试,结果如表1所示。

表1 漆膜相关性能

3 结论

本实验合成了性能优良的阴极电泳漆,对阴极电泳涂装工艺中电泳时间和漆液pH对漆膜的影响进行了研究,测定了固化后漆膜的性能。结果表明,合成的白色阴极电泳涂料固体份为18%,电泳3min,150℃烘干30min得到的阴极电泳漆膜,外观光滑、平整,经测试漆膜的附着力为1级,铅笔硬度3H,耐冲击强度 50kg·cm,耐盐雾 600h,耐水性900h,达到了低温固化阴极电泳涂料基料树脂的应用标准。

[1] Garner Archie W,Mcgee John D.Low temperature curing cathodic electrocoat:US,6517695[P].2003-02-11.

[2] Krylova I.Paintingby electrodeposition on the eve of the 21st century[J].Progress in Organic Coatings,2001,42:119-131.

[3] 周晓谦.阴极电泳涂料的研究现状及发展趋势[J].现代涂料与涂装,2007,10(4):45-47.

[4] 李田霞,陈存华.阴极电泳涂料的发展趋势[J].电镀与精饰,2007,29(1):22-26.

[5] Dickie D R.Chemical origins of paint performance[J].Joumal of coatingsTechnology,1994,66(1):27 ~29.

[6] 吴金鹏,孙超.低温固化阴极电泳涂料的制备及研究[J].应用化工,2011,40(3):550-552.