鞍钢鲅鱼圈焦化废水深度处理工艺实践

张勇 ,赵恒波 ,杨大立 ,孙大鹏

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007;2.鞍钢集团公司安全环保部,辽宁 鞍山 114009)

在炼焦过程中,煤炭重量的70%成为焦炭,12%~13%成为氨水排出,是焦化废水的主要来源。焦化废水成分复杂,含有数十种无机和有机化合物。无机化合物主要是铵盐、硫氰化物、硫化物、氰化物等,有机物主要有苯酚及其衍生物(约占60%)、苯类及其衍生物(约占10%),以及其他多环、杂环有机化合物共50多种[1],是钢铁行业典型的高毒性、难处理污染物。随着国家逐步实行更为严格的排放新标准,焦化废水无法达标排放、回用,严重制约了钢铁行业的清洁发展,如何有效改善和解决焦化废水对环境的污染问题,是钢铁企业面临的一个迫切解决的现实问题。

鞍钢股份有限公司鲅鱼圈钢铁分公司焦化废水经A2/O生物系统处理后,出水COD、总氰及氨氮仍很难达标,生物处理段处理效果不好,主要是污水中的有机污染物多为高分子环状类有机物,这些有机物不容易被好氧性微生物所降解。本文针对臭氧催化氧化及电絮凝工艺对鞍钢鲅鱼圈钢铁公司焦化废水深度处理方案适用性进行研究,确定了工艺技术路线,工业应用后取得了较好的效果。

1 深度处理工艺介绍

1.1 臭氧催化氧化工艺

臭氧的氧化能力仅次于氟,比氯强5倍,能与焦化废水中大多数有机物及微生物迅速作用,降低废水中的一些难降解有机物。臭氧与有机物反应有两种途径:一是臭氧在酸性介质中分解产生原子氧和氧气,以氧分子形式与水体中的有机污染物进行直接反应,同时还可以产生一系列自由基;二是碱性条件下臭氧在水体中分解后产生氧化性很强的羟基自由基等中间产物,发生间接氧化反应。

臭氧催化氧化反应在催化氧化塔内完成,氧化塔设催化剂与填料混合层,通过填料层来增加臭氧气体(气相)与废水(液相)的有效接触,提高臭氧氧化效率。从氧化塔出来的尾气中仍含有未完全反应的臭氧,通过高温加热(70℃左右)进行分解破坏,避免排放到大气中产生二次污染。

1.2 电絮凝工艺

高压脉冲电絮凝处理技术利用电化学原理,借助加在电解槽正负两极上的高压脉冲电压产生电化学反应,把电能转化为化学能,对废水中的有机物或无机物进行氧化还原反应,废水电解产生的活性氢、活性氧和极板溶解在废水中产生的氢氧化物絮体对废水进行氧化、还原、吸附、凝聚,将污染物从水体中分离,可有效地去除废水中的Cr6+、Cu2+、CN-、油、磷酸盐以及 COD、SS、色度等[2]。

该工艺能改变污水物理性质、化学性质,把有机物转化成二氧化碳和水,使废水无害化,同时当进水中污染物质浓度发生变化时,可通过调整电压与电流的方法进行控制,保证出水稳定。

2 深度处理工艺试验

2.1 中试方案

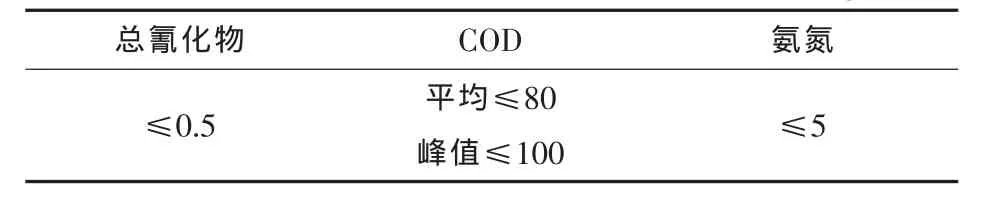

焦化废水深度处理选取的工艺应操作简单,适于工程实际,能够去除特征污染因子,且处理过程无二次污染,保证系统出水满足水质指标要求,工艺指标见表1所示。焦化废水深度处理工艺臭氧催化氧化法见图1。焦化废水深度处理工艺高压脉冲电絮凝法见图2。

表1 工艺指标要求

2.2 试验结果

试验用水直接取自鞍钢鲅鱼圈钢铁公司混凝沉淀池出水,2012年混凝沉淀池水质见表2。

应用臭氧催化氧化及电絮凝深度处理工艺同步进行现场中试,稳定运行后分别对工艺出水取样检验,深度处理出水指标对比见图3~5。

表2 混凝沉淀池出水水质(mg·L-1)

中试结果表明,高压脉冲电絮凝工艺对总氰化物去除有效果较好,去除率最高可达95%,平均去除率为80%,但该絮凝工艺运行不稳定,波动较大,且对COD、氨氮处理效果有限;臭氧催化氧化工艺总氰化物去除率稳定在62%以上,最高去除率达87%,对COD、氨氮等污染物处理效果均优于电絮凝工艺,COD去除率达70%以上,氨氮去除率达42%以上,运行稳定可靠,可满足长期运行需求。

通过上述中试数据对比,臭氧催化氧化技术对焦化废水中COD、氨氮、总氰化物等特征污染因子均有较高去除率,运行稳定,深度处理系统出水满足工艺指标要求。

3 深度处理工艺实施及效果

3.1 设计方案与指标要求

根据中试结果,采用中科院研发的臭氧催化氧化技术深度处理焦化废水。新系统建成后,焦化废水处理工艺路线为A2/O生物处理+臭氧催化氧化+曝气生物滤池深度处理,平均处理水量约170 m3/h。结合鞍钢股份有限公司鲅鱼圈钢铁分公司厂区具体情况,处理后水回用于原料场抑尘、渣山翻渣冷却、炼钢焖渣及烧结混料等水质要求不高的低端用户。

出水指标要求见表3所示。

表3 出水指标要求(mg·L-1)

3.2 工艺流程

炼焦蒸氨工序废水经A2/O系统处理后,进入多介质过滤器,对催化氧化反应进行保安。过滤后废水进入催化氧化塔及催化氧化池,在催化剂作用下,废水中无法生物降解的有机物被臭氧氧化成容易生物降解的小分子有机物,再经曝气生物滤池过滤截留等多重作用,废水得到进一步净化。结合催化氧化反应器结构优化,降低臭氧使用量,提高有机物氧化效率及深度处理出水水质,保证出水指标满足设计要求,达到预期效果。焦化废水深度处理工艺流程见图6。

3.3 实施效果

项目的实施优化了系统出水指标,排放指标对比分别见图7~9,其中混凝沉淀池出水7号水样检验指标异常,予以剔除。

通过对连续运行的15组数据进行分析计算,混凝沉淀池出水经臭氧催化氧化工艺处理后,COD、氨氮、总氰化物等特征污染物排放浓度显著降低,平均去除率分别达到66.6%、83.4%、84.7%,年COD减排量为100 t,氨氮减排量为30 t。

采用焦化废水臭氧催化氧化深度处理工艺,通过生物脱酚脱氮降解+臭氧催化氧化等过程的组合,最大限度地降低焦化废水总氰化物、COD、氨氮等污染因子浓度,保证去除效果。污水经深度氧化处理后,出水无色无味,工艺运行稳定,指标达到设计要求,降低了环境风险,有效促进企业的节能减排和可持续发展。

4 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司以水资源的高效利用和环境保护为出发点,研究焦化废水深度处理新技术、新方法,确定了采用焦化废水臭氧催化氧化深度处理工艺。工艺实施后,COD和总氰化物出水指标达到设计要求,出水无色无味,工艺运行稳定。为了进一步降低水耗,今后还应增加膜处理工序,产水回用,生产120 t/h新水供循环系统补水,可降低吨钢水耗0.16 t/t。膜浓水经无害化处理后回用于对水质要求不高的低端用户,在钢铁厂内实现“焦化废水零排放”,既减少对环境的污染,又增加可利用的水资源量,社会和环境效益显著,具有广泛推广价值。

[1] 李光强,朱诚意.钢铁冶金的环保与节能[M].北京:冶金工业出版社,2008.

[2] 毛悌和.化工废水处理技术[M].北京:化学工业出版社,2004.