操纵快慢对液压驱动履带车辆转向系统动态特性的影响

杨 磊,顾宏弢

(中国北方车辆研究所车辆传动重点实验室,北京 100072)

采用液压驱动作为主传动的高速履带车辆,直接通过控制两侧泵、马达排量形成两侧履带速差来实现无级转向、原地中心转向[1].但是,由于两侧主动轮之间没有直联机构约束,所以当外界阻力变化较大时,为保持两侧履带速度差稳定,需要对车辆转向动态特性进行研究.作者曾对静液驱动履带车辆不同转向方式,就车速及相对转向半径对转向动态特性的影响进行了仿真研究[2],而本研究在前述研究的基础上就转向操纵快慢对车辆转向动态特性的影响进行了仿真研究.

1 履带车辆转向理论分析及仿真模型建立[1]

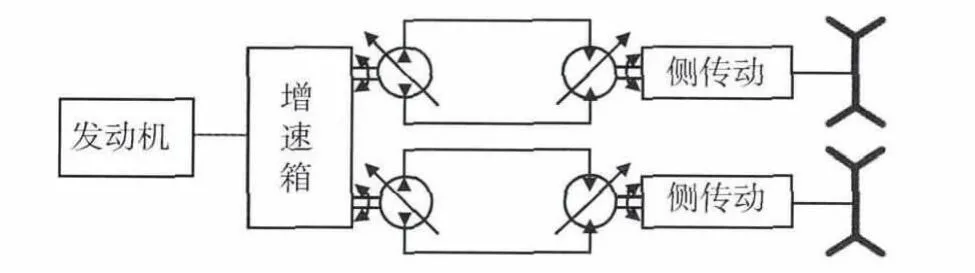

液压驱动履带车辆的系统结构如图1所示.该结构采用双泵双马达分置车辆两侧方案,即发动机把动力传递给增速箱,由动力传动箱分别传递动力给两侧的泵马达系统,后又经侧传动与主动轮相连驱动整车行驶.

图1 液压驱动系统结构图

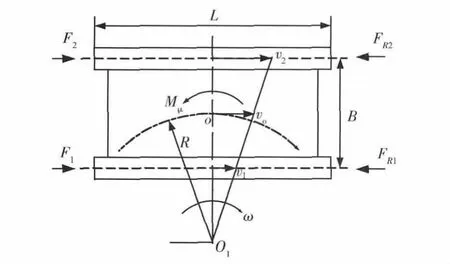

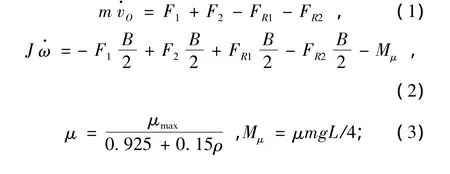

图2为车辆转向示意图,不考虑车辆横向滑移、内侧履带滑移和外侧履带滑转,在水平良好硬路面上,转向运动是在沿行驶方向的直线运动上叠加一绕转向中心O1(运动的瞬时中心)的回转运动.

图2 履带车辆转向示意图

图2中,B为履带中心距,m;R为转向半径,m;O1、O2分别为内、外履带接地段瞬时转向中心;O为车辆中心;vo为车辆转向中心速度,km/h;ω为转向角速度,r/min;v1、v2分别为内、外侧履带速度,km/h;F1、F2分别为内、外侧履带所需牵引力,N;FR1、FR2分别为内、外侧履带的滚动阻力,N;Mμ为转向阻力矩,N·m;L为履带接地长,m.

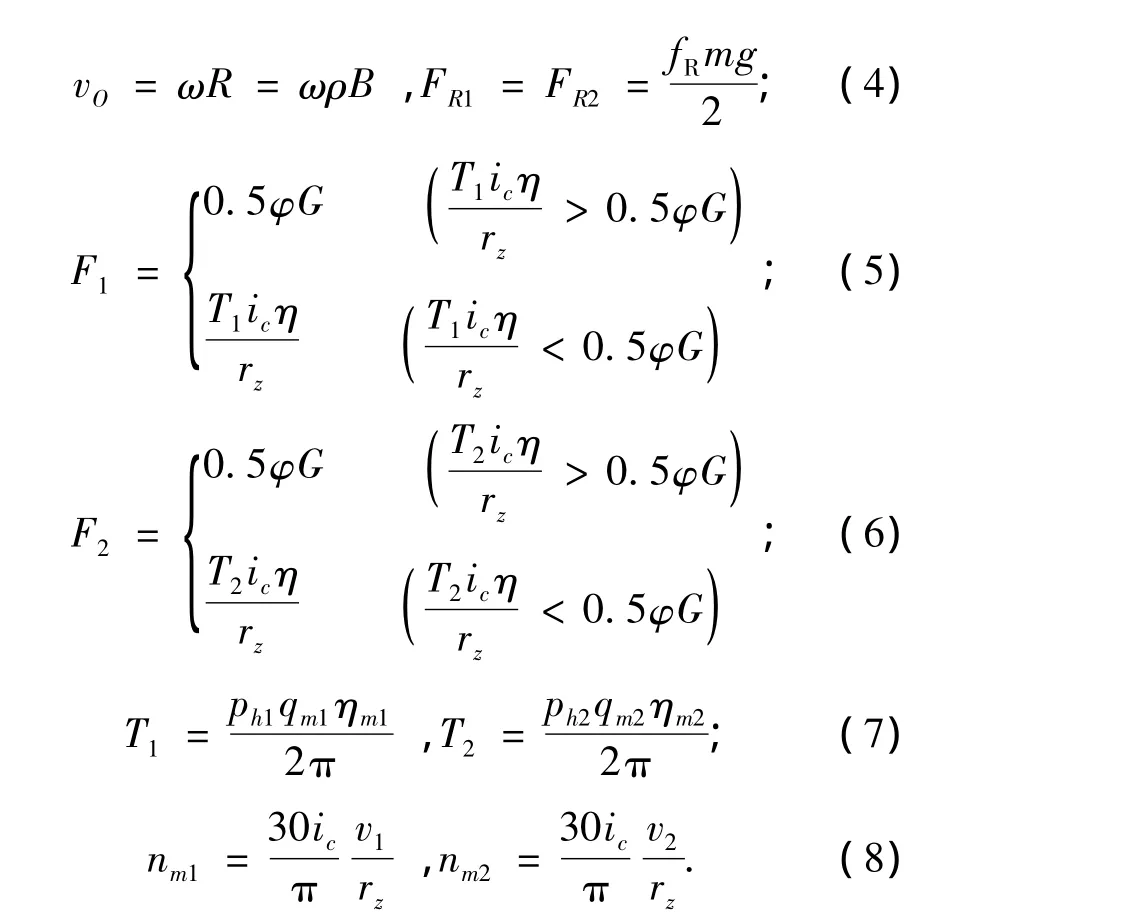

对车辆进行转向运动学和动力学分析有

式中:m为车辆质量,kg;η为马达输出轴到履带的效率;ηm为马达机械效率;T1、T2分别为内外侧马达扭矩,N·m;ph1、ph2分别为两侧静液驱动系统压力,MPa;qm1、qm2分别为内外侧马达排量,mL/r;nm1、nm2分别为两侧马达转速,r/min;ρ为相对转向半径;fR为滚动阻力系数;μ为转向阻力系数;φ为附着系数;J为车辆绕中心O的转动惯量,kg·m2;ic为侧传动比;rz为主动轮半径,m.

在不考虑泵马达流量泄漏以及机械损失,只计理论流量的情况下有

式中:np为泵转速,r/min;ne为发动机输入转速,r/min;qp为泵排量,mL/r;iq为前传动比.

车辆采用独立式转向,即转向运动学参数qK=1/2,转向时外侧履带速度等于转向前车辆的直驶速度.

根据相对转向半径ρ(ρ=R/B):可以将车辆转向分为3个半径区.1)当0<ρ≤0.5时,车辆原位转向,此时内外侧履带均输出功率;2)当0.5<ρ≤ρ1(ρ1为F1=0时的转向半径)时,车辆小半径转向,此时外侧履带输出功率,内侧履带吸收功率,出现循环功率;3)当ρ1<ρ<∞时,车辆大半径修正转向,此时车辆工况与直驶工况相近,为过渡状态转向,内外侧履带均输出功率,将ρ=∞定义为直驶工况.

运用Matlab/Simulink软件建立系统转向仿真模型[3-7].如图3所示.

图3 液压驱动系统转向行驶仿真模型

2 转向操纵快慢对转向动态特性的影响分析

采用独立式转向方案,仿真分析转向操纵快慢对不同转向工况动态特性的影响.

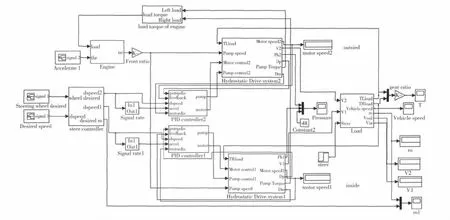

当两侧泵、马达排量按图4所示曲线进行变化时,车辆在车速v=25.17 km/h时,以可完成的最小相对转向半径ρmin(最小相对转向半径ρmin为在一定车速下,系统压力达到最高值48 MPa时的相对转向半径)进行小半径转向.快速转向操纵时间为50~50.5 s,慢速转向操纵时间为50~53 s.

图4 泵和马达排量变化曲线

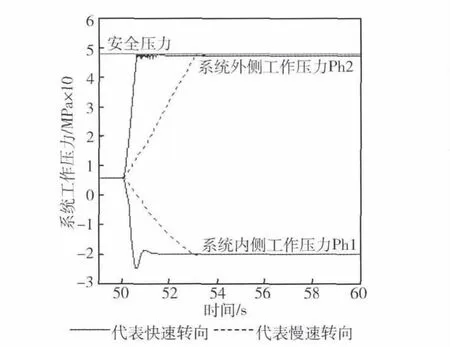

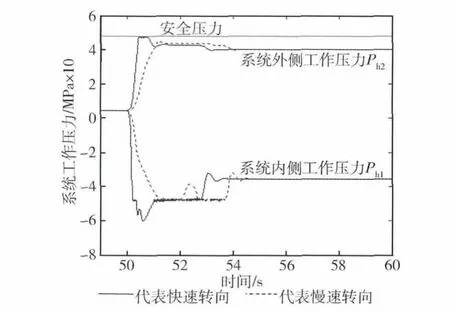

图5是快慢两种转向情况下,系统工作压力的动态响应曲线.

图5 系统工作压力动态响应曲线

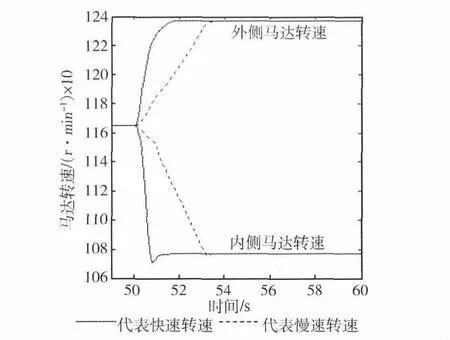

图6是快慢两种转向情况下,两侧马达转速变化曲线.

图6 两侧马达转速变化曲线

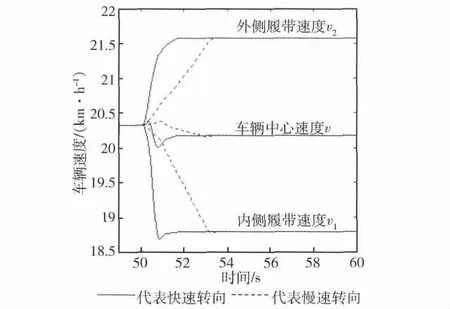

图7是快慢两种转向情况下,两侧履带速度变化曲线.

图7 两侧履带速度变化曲线

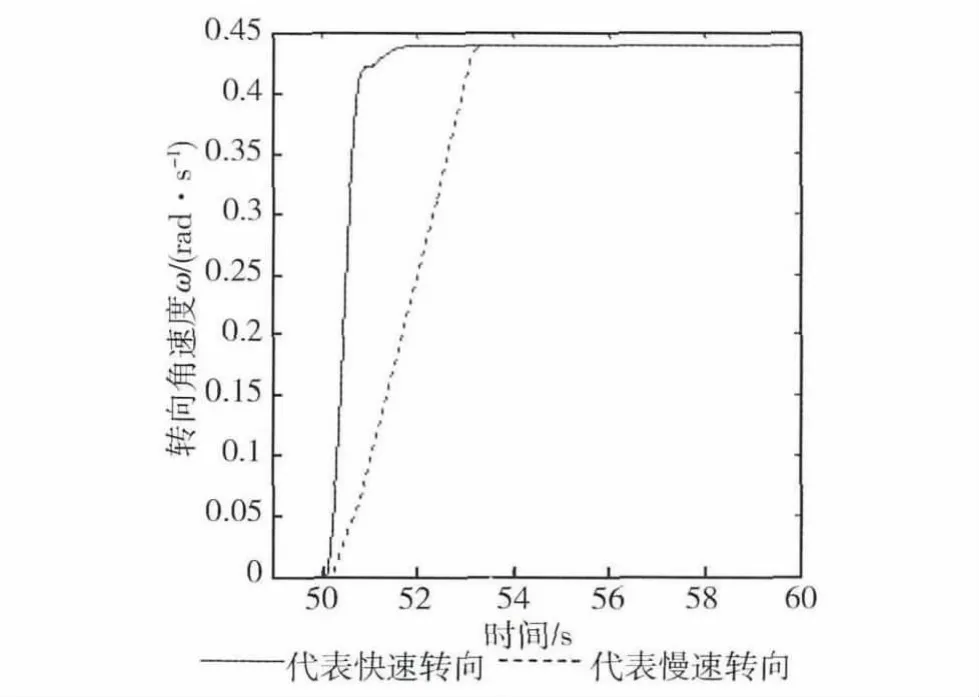

图8是快慢两种转向情况下,车辆转向角速度变化曲线.

图8 转向角速度变化曲线

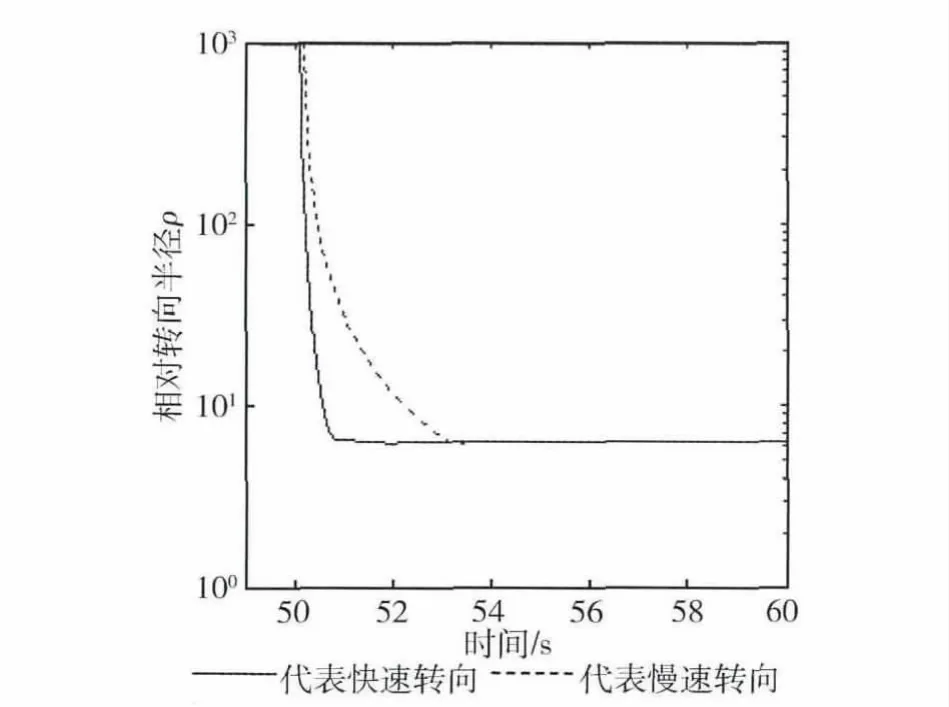

图9是快慢两种转向情况下,车辆相对转向半径变化曲线.

图9 相对转向半径变化曲线

由图4~图9可知:

1)当慢速转向时,由于转向角加速度减小,转向起始阶段振动冲击阻力变小,液压驱动系统工作压力ph没有超过安全阀开启压力48 MPa,工作压力ph振荡和超调都很小,转向平稳.

2)将慢速转向与快速转向相比较,马达输出转速nM、车辆转向角速度ω、相对转向半径ρ均响应迅速平稳.转向角速度响应延迟时间τ由快速转向的0.32 s减小到慢速转向的0.15 s,调节时间ts由快速转向的1.88 s降低到慢速转向的0.65 s,系统转向动态响应速度明显提高.

3)依据驾驶习惯,车辆在行驶过程中驾驶员转向操纵时间约为3 s为宜,对应于本仿真分析的慢速转向.由仿真结果可知,慢速转向动态响应特性要明显好于快速转向.因此对驾驶员在实际转向操纵过程中除特殊紧急情况下,应尽量慢打方向盘,减小系统冲击,提高转向机动性能.

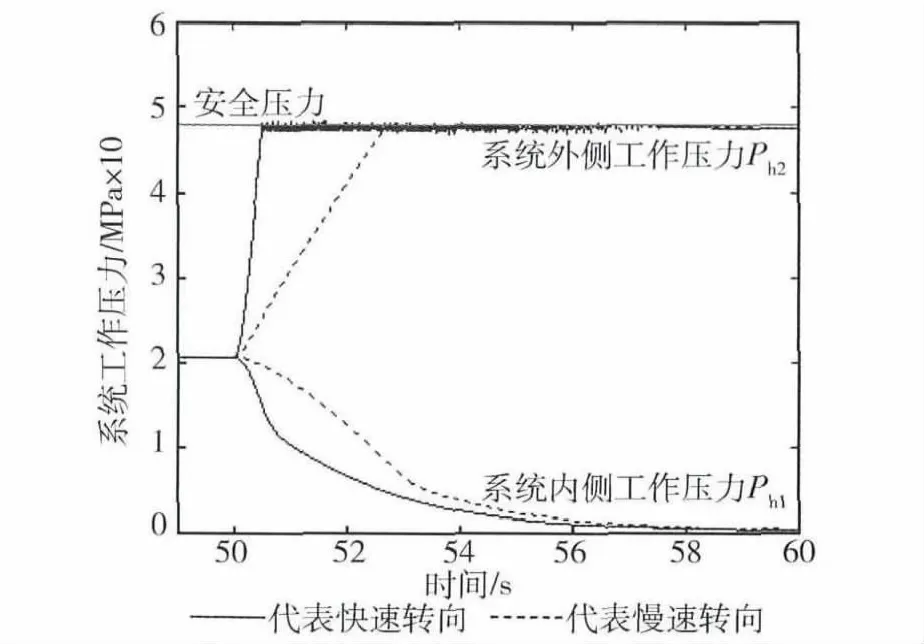

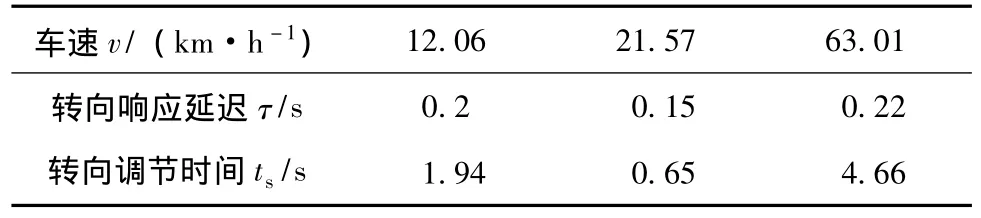

图10、图11为不同车速下转向操纵速度对静液驱动系统工作压力动态特性影响比较结果.表1为不同车速下转向,以最小相对转向半径ρmin进行慢速转向时的时间响应特性.

图10 车速为12.06 km/h时,系统工作压力动态响应比较结果

图11 车速为63.01 km/h时,系统工作压力动态响应比较结果

表1 不同车速时车辆慢速转向时间响应特性

由图10、图11和表1可知:随车速升高,在以最小相对转向半径ρmin进行转向时,转向操纵快慢对系统工作压力的影响逐渐减弱.这是由于车速升高,可完成的最小相对转向半径ρmin变大,转向角速度ω和转向角加速度变小,因此转向加速阻力变化不明显,系统工作压力ph峰值变化不显著.转向响应延迟τ以及转向调节时间ts随之改善不显著.

3 结论

1)小半径转向情况下,慢速转向与快速转向相比较,转向角速度响应延迟时间τ减小了一半.,调节时间ts缩短了1/3,系统转向动态响应速度明显提高.因而,为充分利用地面附着条件和保证静液驱动系统高压安全阀闭合,转向操纵不应过快,操纵时间以3 s为宜.

2)随车速升高,在以最小相对转向半径ρmin进行转向时,转向操纵快慢对系统工作压力的影响逐渐减弱.转向响应延迟τ以及转向调节时间ts随之改善不显著.

[1]刘修骥.车辆传动系统分析 [M].北京:国防工业出版社,1998:180-255.

[2]杨 磊,马 彪,李和言.液压驱动装甲履带车辆转向动态特性仿真研究 [J].兵工学报,2010,31(6):663-668.

[3]Dempsey M.Dymola for multi- engineering modelling and simulation.2006 IEEE Vehicle Power and Propulsion Conference[C].Piscataway:IEEE,2006:1295-1260.

[4]Bodin A.Development of a tracked vehicle to study the influence of vehicle parameters on tractive performance in soft terrain [J].Journal of Terramechanics,1999,36(3):167-181.

[5]鲁连军,孙逢春,翟 丽.基于MATLAB/SIMULINK的电传动履带车辆转向性能仿真 [J].兵工学报,2006,27(1):69-74.

[6]Surampudi B.Modeling of low-speed characteristic of a swash-plate-type axial piston hydraulic motor[R].Technical Paper Series of NFPA,I00-171,2000:591-598.

[7]Wu K,Zhang Q,An H S.Modelling and identification of a hydrostatic transmission hardware-in-the-loop simulator[J].International Journal of Vehicle Design,2004,34(1):52-64.