作业车间关键柔性的描述及其度量研究综述

黄学文,赵兴野,于跃绮,孙 娜

(大连理工大学 管理与经济学部,辽宁 大连 116024)

1 问题的提出

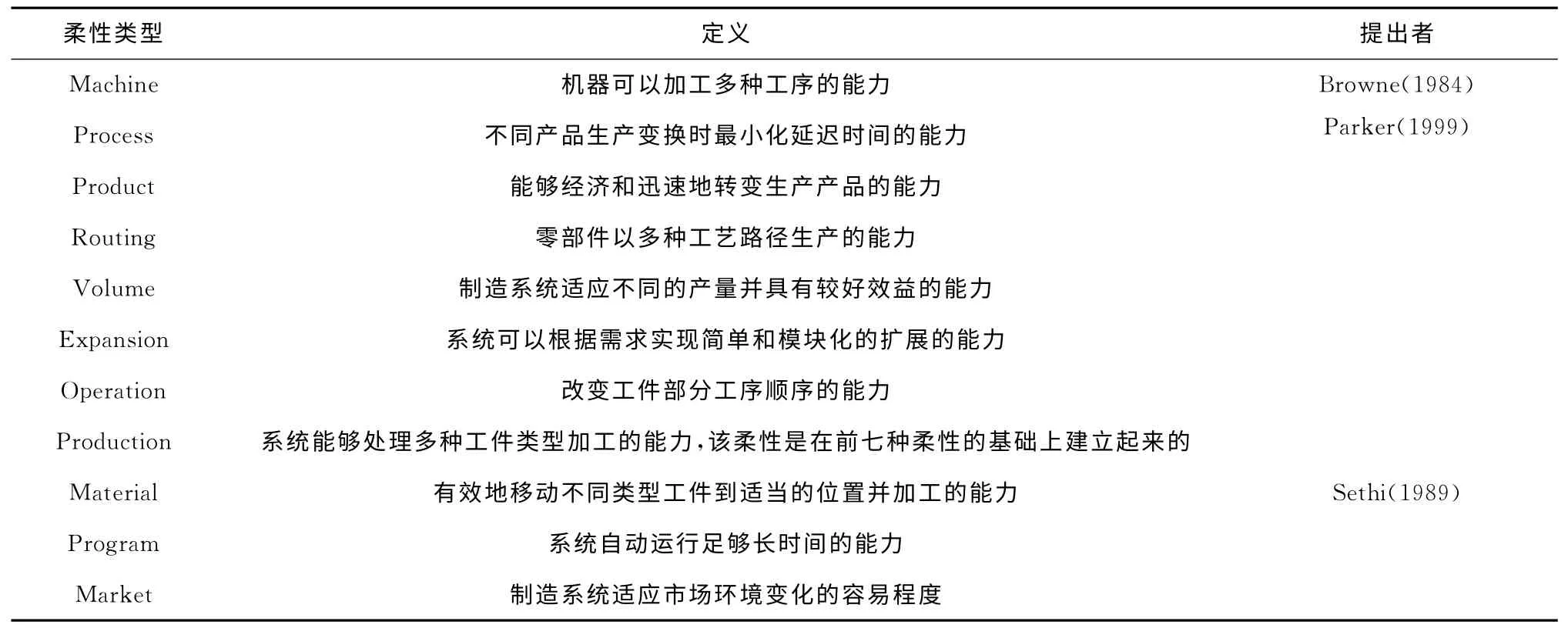

系统柔性是指一个系统所具有的快速而经济地适应环境变化或由环境引起的不确定性的内在能力[1-3],随着市场环境不可预测性的增强、产品生命周期越来越短以及人们消费方式的转变,高效的柔性制造系统成为企业应对日趋激烈的竞争的重要手段[4,5]。系统柔 性最早 由Mandelbaum(1978)提出[6],并将系统柔性分为行为(action)柔性和状态(state)柔性。目前,关于制造系统柔性的分类有很多种[7-13],例如:Buzacott(1982)将制造系统柔性分为机器(machine)和任务(job)两种柔性[10];Gerwin(1982)将制造系统柔性分为设 计(design)、工件(parts)、加工路径(routing)、产量(volume)和混合(mix)五种柔性[11];Browne(1984)将制造系统柔性分为机器(machine)、工艺(process)、产品(product)、加工路径(routing)、产量(volume)、扩展(expansion)、工序顺序(operation)和生产(production)八种柔性[12,14];Sethi(1989)扩展了Browne的分类,增加了材 料(material)、程 序(program)和市场(market)三种柔性[13];Parker在Browne的基础上又重新界定了各种柔性的定义[14]。Sethi扩展后的制造系统柔性的分类方法成为目前普遍接受的柔性分类方法[8],如表1所示。

表1 制造系统的柔性分类

车间是企业制造系统的物理组成单元,它是由制造过程中涉及的硬件、软件和人员所构成的一个将制造资源转变为产品或半成品的输入输出系统[15],车间制造系统的柔性决定了企业制造系统的柔性。从工艺设计和设备布局的角度来看,车间一般可分为流水车间(flowshop)和作业车间(jobshop)[16-17],且作业车间是比流水车间更复杂的车间制造系统[18],使得目前大多数制造系统柔性的相关研究主要面向作业车间[19-22]。同时,当作业车间的物理结构和布局确定后,其程序(program)柔性、材料(material)柔性和市场(market)柔性在一定程度上也就确定了;产品(product)柔性和工艺(process)柔性是由产品设计和工艺设计决定的,并最终体现在机器(machine)柔性、工序顺序(operation)柔性和加工路径(routing)柔性上;在生产计划和调度技术的基础上进一步决定产量(volume)柔性和生产(production)柔性。因此,机器柔性[23-27]、工序顺序柔性[28-31]和加工路径柔性[32-36]成为作业车间的关键柔性和主要研究问题,机器柔性、工序顺序柔性或加工路径柔性会使得工件可能存在多个加工路线,一个加工路线是指完成工件加工的一个有序机器集合。

目前,大多数研究主要集中在作业车间制造系统的柔性实现上,即采用某种方法,如车间布局设计、物料需求计划(Material Requirement Planning,MRP)算法[37-39]、调度算法[23,25,31,36]等,来提高作业车间制造系统响应市场变化的能力,而很少研究关注作业车间制造系统柔性的描述和度量方法,本文将对作业车间的三类关键柔性的描述和度量方法展开评述,并综述三种关键柔性对调度的影响,最后指出进一步的研究方向。

2 作业车间关键柔性的描述

2.1 柔性工件示例

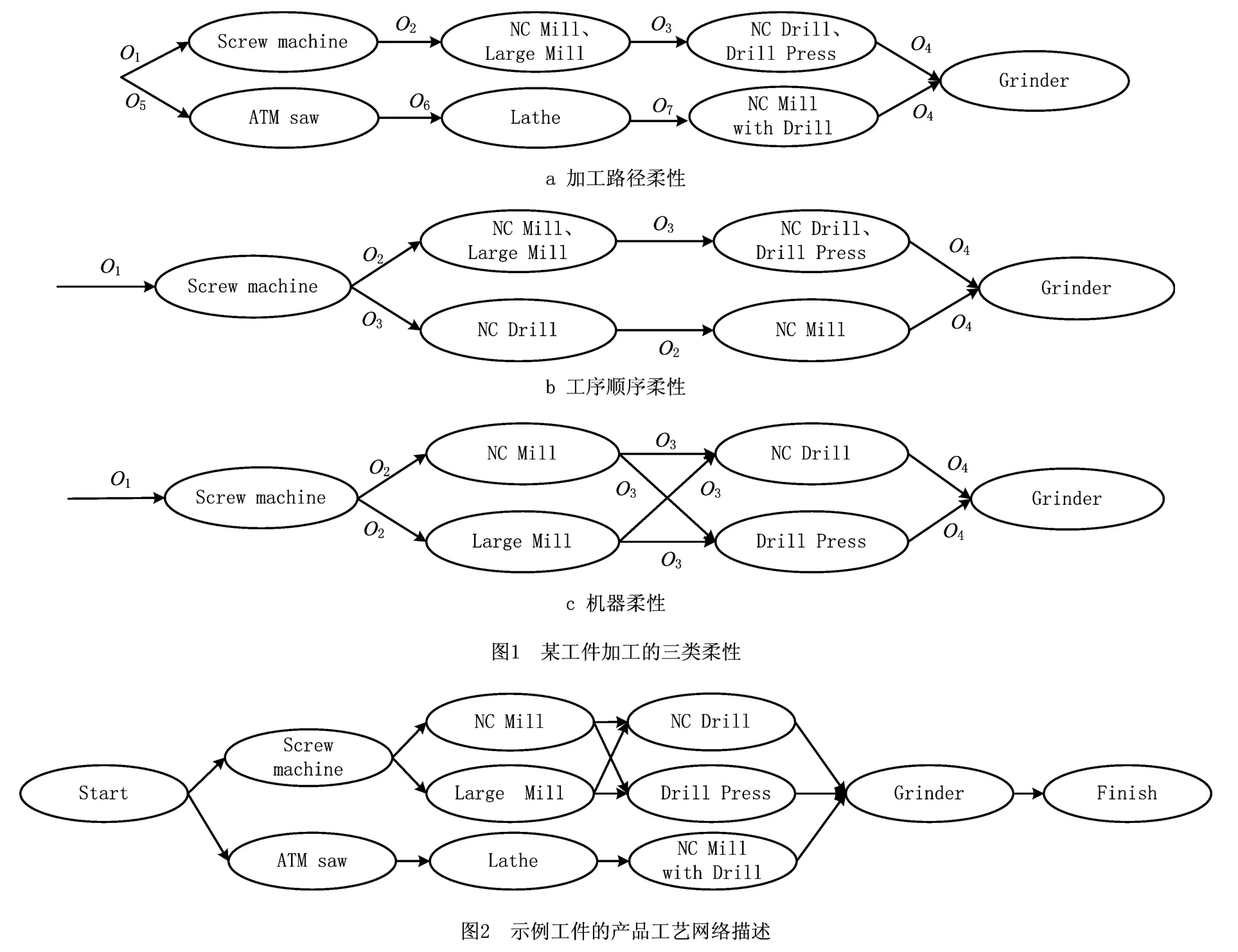

图1 表示某工件加工过程的三类柔性。图1a表示该工件有两种加工路径——加工路径1:O1→O2→O3→O4和加工路径2:O5→O6→O7→O4;图1b进一步表示该工件加工路径1中的工序O2和O3的加工顺序可以互换;图1c则表示该工件加工路径1的机器柔性,工序O2可以由机器NC Mill和Large Mill加工,工序O3可以由机器NC Drill和Drill Press加工。

2.2 关键柔性的描述方法

关于机器柔性、工序顺序柔性和加工路径柔性,目前主要有五种描述方法。

(1)产品工艺网络

Hancok提出了产品工艺网络(product process network)的制造系统柔性描述方法[40],在工艺网络图中,除start和finish节点外,网络中的节点表示加工机器,弧线表示加工顺序的优先约束。从start到finish的每一条完整的路线都表示一个可行的加工路线。图1中示例工件的产品工艺网络图如图2所示。

显然,产品工艺网络是基于加工路线来描述的,但由于产品工艺网络不显式描述工序,而机器柔性、工序顺序柔性和加工路径柔性都是在工序的基础上描述的,该模型不能直观地描述机器、工序顺序和加工路径柔性,需要借助一定的人工分析才能够辨识机器、工序顺序和加工路径柔性。

(2)AND-OR有向图

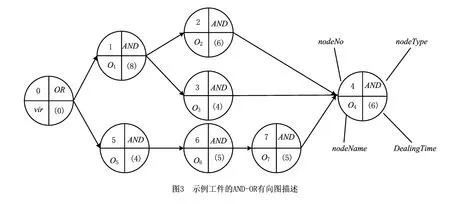

Lin等提出了基于AND-OR 有向图的工件工艺网络(AND-OR Part Process Network,AND-OR有向图)的制造系统柔性描述方法[41-44]。在ANDOR 有向图中,节点node表示工件的工序,node=〈nodeNo,nodeType,nodeName,DealingTime〉。其中:nodeNo表示节 点编号,nodeType表示节 点类型且nodeType∈{AND,OR},nodeName表示工序名称或者为“vir”,DealingTime表示该节点所对应的工序的加工时间;节点之间的有向弧线表示工序之间的优先关系;AND类型节点表示该节点的所有后续工序都要执行;OR类型节点表示只需执行后续工序中的任意一个;当nodeName=vir时,表示该节点为虚拟节点且其对应的工序为虚拟工序,虚拟工序的DealingTime为0。图1中示例工件的AND-OR有向图如图3所示。

显然,AND-OR 有向图是基于工序描述的,通过OR类型节点描述加工路径柔性,通过AND类型节点描述工序顺序柔性,因此,该描述方法可以有效地描述加工路径柔性和工序顺序柔性,但由于工序节点没有描述工序的加工机器,该方法无法描述机器柔性。

(3)集合结构模型

集合结构模型(set theoretic model)是由Benjaafar提出的,它可以同时描述机器柔性、工序顺序柔性和加工路径柔性[45]。一个工件可由集合结构Σ=(O,S,M,GS,GM)描述,其中:O表示工件的所有工序的集合;S表示该工件的所有有序工序子集构成的集合,∀s∈S,s表示该工件的一个部分工序顺序序列;M表示机器的集合;GS表示后续工序发生器Gs:S→O*,描述∀s∈S的后续工序集合;GM表示机器发生器GM:O→M*,描述工序O可选的机器。

对于图1中的示例工件,其工序集合O、机器集合M和GM集合是显而易见的,S={{O1},{O1,O2},{O1,O3},{O1,O2,O3},{O1,O3,O2},{O1,O2,O3,O4},{O1,O3,O2,O4},{O5,O6,O7,O4}},GS={{O1}→{O2,O3},{O1,O2}→{O3},{O1,O3}→{O2},{O1,O2,O3}→{O4},{O1,O3,O2}→{O4},{O1,O3,O2,O4}→∅,{O1,O2,O3,O4}→∅,{O5,O6,O7,O4}→∅}。在GS中,当后续工序集为∅时,表示工件加工结束,如{O5,O6,O7,O4}→∅表示工件顺序经过工序O5、O6、O7和O4后加工完成。由上述描述可以看出:集合结构Σ通过集合GM描述机器柔性,通过集合S和GS描述工序顺序柔性和加工路径柔性。

尽管集合结构模型理论上可以描述作业车间的三类柔性,但其表现形式不直观,且在工序顺序柔性和加工路径柔性较高的情况下,会存在有序工序子集上的组合爆炸问题,并将最终导致集合S和GS中元素过多,使得集合结构模型描述方法过于繁冗和复杂,从而限制了该方法的应用。

(4)Directed Acyclic Graphs(DAG 图)

Tamas Kis等用DAG 图来描述机器柔性、工序顺序柔性和加工路径柔性[46-50]。DAG 图是一种有向非循环图,设G1,…,Gk为由互不相交的节点集组成的子图,且每个子图Gi都有一个唯一的源节点s(Gi)(入度为0)和唯一的汇节点t(Gi)(出度为0),DAG图由子图之间按以下三种基本方式组合而成:

1)G1,…,GkZ顺序 引进弧(t(Gi),s(Gi+1)),1≤i≤k-1,表示按顺序加工;

2)AND-SubgraphZ分支为G1,…,Gk,引进虚拟的源节点a+和汇节点a-以及弧(a+,s(Gi)),(t(Gi),a-),1≤i≤k,表示每条分支都要加工;

3)OR-SubgraphZ分支为G1,…,Gk,引进虚拟的源节点o+和汇节点o-以及弧(o+,s(Gi)),(t(Gi),o-),1≤i≤k,表示只需选择一条分支加工。DAG 图中OR-Subgraph一般不建议包含嵌套的OR-Subgraph,可以将嵌套的OR-Subgraph展开。

DAG 图中每 个节点 表示为node=〈node-Name,{〈Machinei,dealingTimei〉|i=1,2,…,m},其中:nodeName为工序名称或虚拟节点,{〈Machinei,dealingTimei〉|i=1,2,…,m}描述该工序可以由m个机器加工且在Machinei机器上的加工时间为dealingTimei;当nodeName为虚拟节点时,nodeName∈{a+,a-,o+,o-},虚拟节点的{〈Machinei,dealingTimei〉}=∅,图1 中示例工件的DAG图描述如图4所示。

这种描述方法与AND-OR 有向图有相似之处,但是DAG 图更准确地描述了工序的加工机器和加工时间,因此该方法可以同时描述机器柔性、工序顺序柔性和加工路径柔性。然而,当工件的工序顺序柔性较高时,会使得DAG 图中的AND-Subgraph节点嵌套过多;当工件的加工路径柔性较高时,由于不能嵌套OR-Subgraph节点,会使得OR-Subgraph节点的分支过长,从而增加了DAG 图模型的复杂性。

(5)基于工序段的柔性描述

黄学文等提出了机器柔性和工序顺序柔性的描述方法,其中:用MOj={Mj1,Mj2,…,Mjm}表示工序Oj的加工机器集合,m为工序Oj的加工机器的数量;同时,将工序顺序柔性分为三种类型,分别用T1,T2和T3表示[51-53]。T1记为T1〈Op,Oq〉(p<q),表示〈Op,Oq〉柔性工序段内所有工序为并列工序,可任意交换加工顺序;T2记为T2〈Ok,〈Op,Oq〉(p<k<q),表示Ok为工序段〈Op,Oq〉中的活动工序,可以在工序段〈Op,Oq〉中的任一位置,工序段〈Op,Oq〉内其他工序的加工顺序相对固定;T3表示一个T2类型的柔性工序段内包含若干个T1类型的柔性工序段,为与T1和T2进行区分,分别记为T31和T32,则该工序段可以记为T32〈Ok,〈Op,Oq〉,T31〈Or,Ot〉…T31〈Ou,Ov〉(p≤r<t…<u<v≤q),表示〈Op,Oq〉为T32(T2)类型的柔性工序段,Ok为〈Op,Oq〉工序段的活动工序,〈Or,Ot〉…〈Ou,Ov〉均为T31(T1)类型的柔性工序段。例如,对于图1所示的示例工件,工序O2的机器柔性可描述为MO2={NCMill,Large-Mill};加工路径1的工序顺序柔性可描述为T1〈O2,O3〉,表示工序O2和O3的加工顺序可互换。

基于工序段的柔性描述可以在一定程度上描述机器柔性和工序顺序柔性,但无法描述加工路径柔性,并且该方法在描述工序顺序柔性方面的完备性(即描述所有可能工序顺序柔性类型的能力)有待验证。

此外,描述作业车间柔性还有采用Petri Net的描述方法[54-55],该方法在一定程度上可以表示工件加工的三类柔性,但在工序顺序柔性较高的情况下存在节点组合爆炸、信息冗余度高等问题。

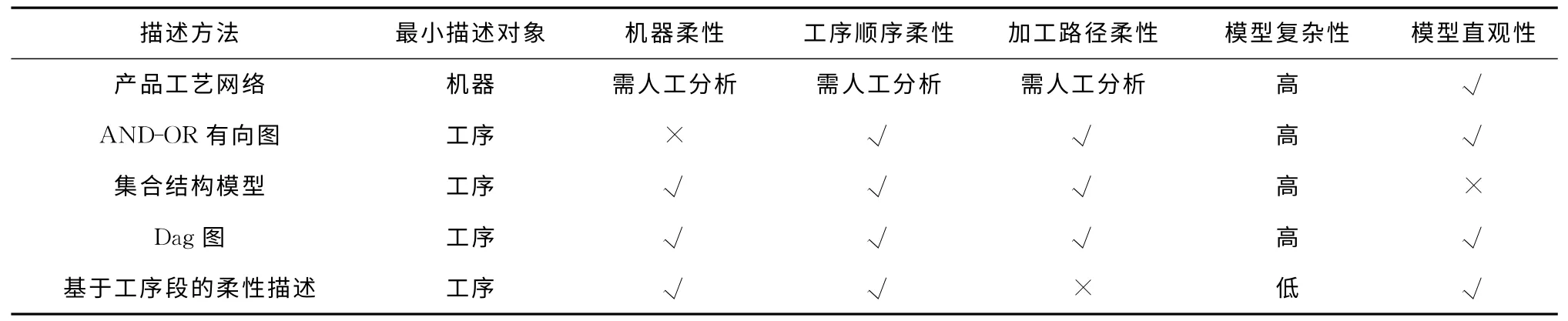

综上所述,作业车间的五种主要柔性描述方法可以从最小描述对象、三类柔性的描述能力、模型复杂性和直观性六个方面进行对比分析,其结果如表2所示。分析表明:当模型的最小描述对象为工序时,模型的直观性较好,同时,在五种描述方法中,尽管DAG 图方法的模型复杂性较高,但其最全面和直观地描述了机器柔性、工序顺序柔性和加工路径柔性,因此,DAG 图方法在作业车间柔性的研究中得到了广泛的应用[46-50]。

表2 五种柔性描述方法对比

3 作业车间柔性的度量

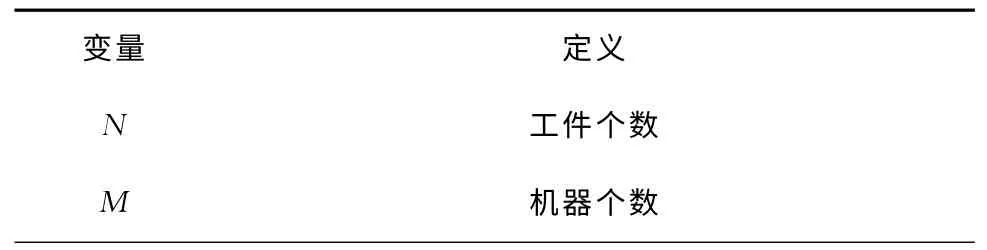

3.1 数学符号及定义

为方便叙述作业车间柔性的度量,给出基本变量的数学符号及定义,如表3所示。

表3 数学符号及定义

续表3

3.2 制造系统柔性度量概述

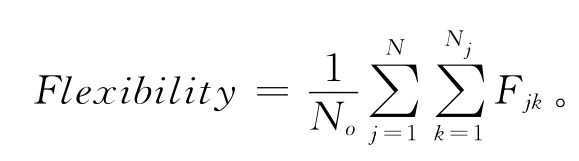

制造系统柔性的度量是指采用量化的方法,对制造系统柔性的大小进行评定[56]。目前的度量方法大多是以工序的柔性度量为基础[57-59],假设Fjk为工件Jj的工序k的柔性值,则整体制造系统的柔性

式中No为总工序数量,。

目前主要有如下三种Fjk度量方法。

(1)单维度维量

单维度维量即Flexibility=f(Range),该方法由Kumar(1986,1987)提出[60-61],并借助熵的概念基于Range维度来度量制造系统的柔性。Range维度表示制造系统面向加工工序的可能的加工状态集合[58,62],则Fjk的定义如式(1)所示:

式中ρijk为工件Jj的工序k采用机器i加工的概率。

式(1)表明,工序的可选加工机器数量越多,Fjk值越高,但Fjk并不一定随着机器的可选数量增加而单调增加[63],因此,即使是单从Range维度上该方法也不能准确度量系统柔性。同时,单一的Range维度不能全面地表达表1所示的制造系统柔性的多个侧面。

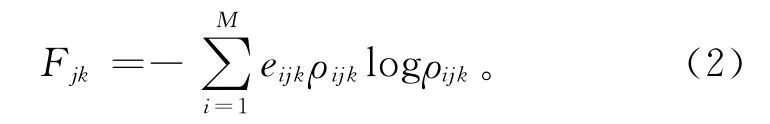

(2)三维度度量

三维度度量即Flexibility=f(Range,Time,Cost),该方法是由Chang(2001)等针对Flexibility=f(Range)和式(1)的缺点所提出的[57,64-68],它综合考虑了Range、Time和Cost三个维度,其中:Time表示工序处理时间与最短处理时间的比率等因素[67],Cost表示工序的准备成本、处理成本和运输成本等因素[68],则Fjk的定义如式(2)所示:

式中:eijk表示机器i加工工件Jj的工序k的效率,(0≤eijk≤1);oijk表示该工序综合考虑Time和Cost维度的生产绩效,将eijk标准化后得到ρijk=。

该方法较全面地度量了制造系统的柔性。但效率eijk无法很好地区分Time和Cost两个维度上的柔性,且该度量方法将Range维度上的柔性(ρijklogρijk)和Time、Cost两个维度上的柔性eijk等同对待,在考虑不同维度对柔性的影响权重时,该方法存在明显不足。

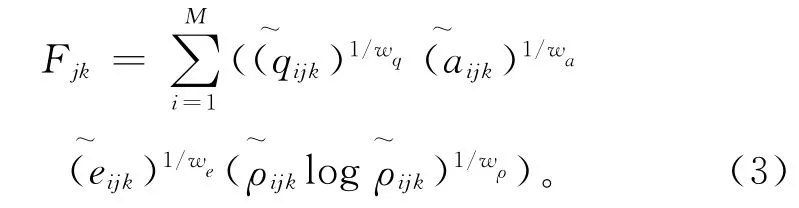

(3)Flexibility=f(Range,Time,Cost,Quality,Quantity)

Van Hop(2005)在Chang(2001)的基础上又增加了质量水平(quality)和制造数量(quantity)两个维度,并提出了Fjk的模糊度量模型[59],如式(3)所示:

该方法从更广的维度对制造系统的柔性进行了综合评价,同时可以设置不同维度的权重来反映各个维度对制造系统柔性的影响程度。

上述三类制造系统柔性度量方法中,Flexibility=f(Range,Time,Cost)的应用范围最为广泛,Flexibility=f(Range,Time,Cost,Quality,Quantity)代表了制造系统柔性度量的最新研究成果,且该模型具有扩充更多柔性维度的能力。但目前的研究结果表明:在制造系统柔性的度量维度上缺少统一标准,除上述度量维度之外,Koste采用实证研究方法验证了制造系统柔性有六个有效度量维度[69],并且即使是相同的度量维度,所表达的意义也不尽相同。

3.3 作业车间关键柔性度量

目前,作业车间制造柔性的度量大多采用上述制造系统柔性度量方法[57-59,67,70,71],即将作业车间视为一个独立的制造系统,按照制造系统柔性度量方法对其柔性进行度量。除此之外,从文献分析来看,有部分学者分别对机器柔性和工序顺序柔性进行了单独的研究。

3.3.1 机器柔性的度量

对于机器柔性的度量,主要有如下方法:

(1)单工序工件机器柔性的度量

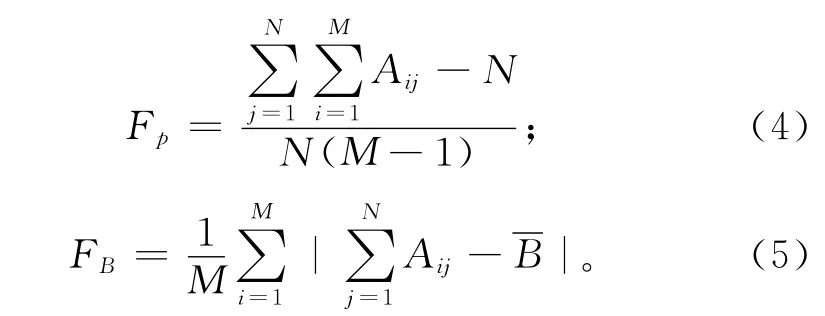

单工序工件的机器柔性主要从柔性指数和柔性平衡指数两方面来度量[72]。矩阵A=(Aij)M×N表示工件在机器上的加工情况,Aij∈{0,1},Aij=1表示机器Mi可以加工工件Jj,否则机器Mi不能加工工件Jj。柔性指数Fp和柔性平衡指数FB的具体描述如式(4)和式(5)所示:

组合(Fp,FB)可以在一定程度上描述出单工序工件在多机环境下的机器柔性,但是当(Fp,FB)相等时,矩阵A可以有多种不同的分布,且从其定义来看,该方法仅从Range维度来度量机器柔性,因此这种方法不能准确、全面地描述机器柔性。

(2)多工序工件机器柔性度量

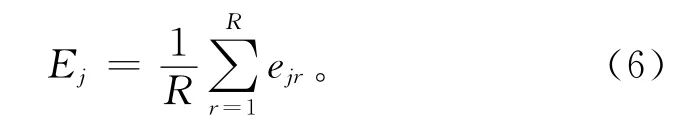

多工序工件的机器柔性FM是以加工工件为最小粒度来综合度量[1,73],RFj表示工件Jj的机器柔性,RFj=Ej×Fj×Dj。设R表示工件Jj所有可能的加工路线的数量,则Ej,Fj和Dj的定义如下:

1)加工路线效率EjEj用来度量工件Jj在不同加工路线的流动时间上的效率,

2)加工路线多功能性FjFj用来度量工件Jj在不同加工路线的流动时间上的相似性,

3)加工路线多样化DjDj用来度量工件Jj在不同加工路线之间的机器集合上的差异性,

从RFj的定义可以看出:Ej是从Time维度度量的,Fj和Dj则分别从不同角度度量了Range维度,即该方法是从Time、Range维度来度量的,没有包含Cost维度。

(3)基于DEA 的机器柔性度量

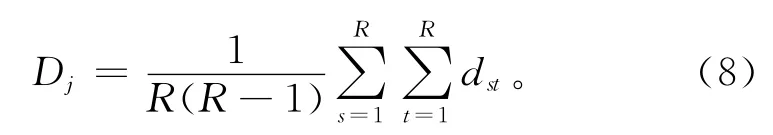

基于数据包络分析(Data Envelopment Analysis,DEA)方法的机器柔性度量是一个两阶段计算模型[74-75],第一阶段基于工序的准备时间、准备成本、加工时间和加工成本等数据,通过DEA 求出每个机器加工各个工序的效率和重要性;第二阶段按照式(9)计算机器柔性:

式中:ρij表示工件j在机器i上的加工概率;Tj表示工件j的工序集合;Ti表示机器i可加工的工件集合表示通过DEA 计算后得到的机器i加工工件j的工序k的效率;wijk(0≤wijk≤1)表示通过DEA 计算后得到的机器i加工工件j的工序k的权重。和wijk的计算详见文献[71]。

上述三种机器柔性的度量方法中,单工序工件机器柔性的度量方法针对的是不常见的单工序工件的生产环境,使得该方法的实际应用价值不高;与多工序工件机器柔性度量方法相比,基于DEA 的机器柔性度量方法可以从更多、更全面的维度来度量机器柔性,使得该方法有较高的实用价值。

3.3.2 工序顺序柔性的度量

工序顺序柔性使得工件在工序加工顺序上存在多种可能性,工件的工序加工顺序数量一般采用加工顺序优先图表示[71]。加工顺序优先图是对工件所有可行的工序加工顺序的有向图表示,该有向图中包含一个start节点(表示工件加工的起始工序节点)但无end节点,图5所示为某工件的工序顺序优先图。

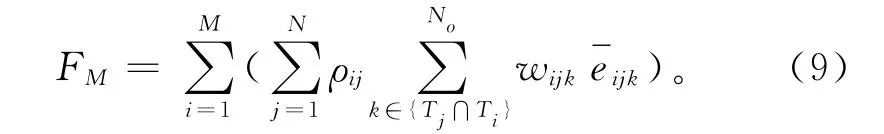

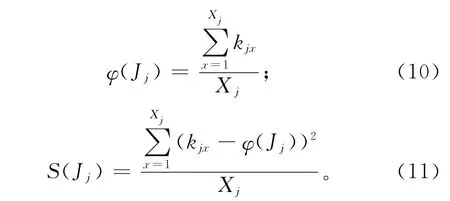

工序顺序柔性的度量是针对工件的工序顺序的柔性程度的度量,对于工件Jj,其工序顺序柔性φ(Jj)主要有如下三种度量方法[71,76]:

(1)基于可行后续工序平均数和方差的度量

该方法从加工顺序优先图中所有可行后续工序的平均数量和方差角度来度量,记为(φ(Jj),S(Jj)),

式中:Xj表示工件Jj的加工顺序优先图中节点的总个数,kjx表示工件Jj的优先图中节点x的后续工序的个数(x=1时表示Start节点后续工序的数量)。

这种度量方法主要从Range维度来度量,没有考虑Time和Cost维度。在该度量方法中,φ(Jj)是工件工序顺序柔性度量的主参数。当φ(Ji)=φ(Jo)时,如果S(Ji)=S(Jo),则表示工件Ji和Jo的工序顺序柔性相等;如果S(Ji)>S(Jo),则表示工件Jo的工序顺序柔性大于工件Ji;否则,工件Jo的工序顺序柔性小于工件Ji。

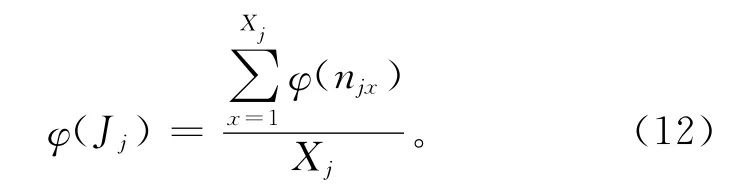

(2)考虑Setup Time的度量

该度量方法综合考虑了工序加工顺序数量和准备时间,其定义如式(12)所示:

这种度量方法主要从Range和Time维度基于熵的概念来度量,没有考虑Cost维度。

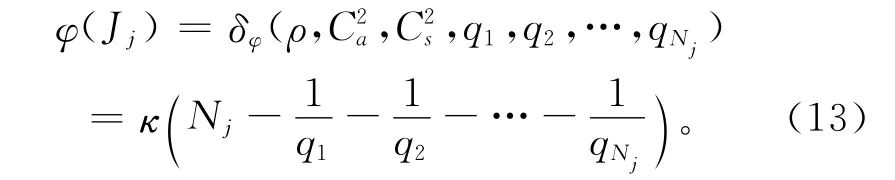

(3)基于系统性能的度量

该方法认为工序顺序柔性所带来的系统性能变化的唯一度量因素是工件等待时间,因此用等待时间作为性能度量的主要指标,并提出φ(Jj)的计算方法如式(13)所示:

式中:ρ表示作业车间的机器负荷,qi表示工件Jj完成i个工序之后可行工序的数量(i=1,2,…,Nj),表示工件加工时间的变异系数,表示到达间隔时间的变异系数,κ是ρ,的增函数,关于变量和κ的计算参见文献[71,76]。

这种度量方法综合考虑了工序加工顺序数量和加工时间两方面因素,即它是从Range和Time维度上度量的,但是文献[71,76]指出,参数κ的计算和描述有待进一步研究。

以上三种工序顺序柔性的度量方法均从一个或两个度量维度进行度量,从而三种度量方法都存在不足;其中,考虑Setup Time的度量方法由于其物理意义清晰且计算方法简单,是三者中较好的工序顺序柔性度量方法。

4 作业车间关键柔性对调度的影响

作业车间调度问题一直是生产管理领域研究的热点问题,传统的作业车间调度问题可描述为:N个工件Jobs={J1,J2,…,JN}在M台机器Machines={M1,M2,…,MM}上加工,每个工件包含一个或多个工序,每个工序只能在一个特定的机器上完成加工,其优化目标有最小化最大完工时间、最大化设备利用率和最小化延期时间等[77]。但随着柔性制造系统的出现,传统的作业车间调度问题演变成柔性作业车间调度问题[1]。

柔性作业车间调度的研究起源于机器柔性调度的研究,最初由Brucker和Schlie提出,用多项式算法来求解两个工件的机器柔性调度问题[78]。随着问题的复杂性越来越大,一些智能启发式算法如禁忌搜 索(Tabu Search,TS)算 法[79-82]、模拟退 火(Simulated Annealing,SA)算 法[83,84]、遗传算 法(Genetic Algorithm,GA)[85-88]和混合算法[89-91]等,被应用到机器柔性调度的研究中。

随后,研究学者将加工路径柔性考虑到作业车间调度中,开始工艺规划与调度的集成研究,以在优化调度中寻找每个工件最优或次优的加工路线[92]。例如,Saygin 和Kilic提出四阶段的工艺规划与生产调度的集成框架,第一阶段将工艺规划分解成若干可选的加工路线,第二阶段从加工路线中每个工序的可选加工机器集合中确定该工序的加工机器,第三阶段为每个工件选择一种加工路线,第四阶段用整数线性规划方法进行调度[93];Brandimarte提出一种层级分析法来求解加工路径柔性的多目标作业车间调度,将其分为机器分配和调度两个子问题,机器分配是用启发式方法求解整数规划模型来确定每个工件的加工路线,然后基于此结果进行调度[91];Ajain提出包括加工路线选择和调度两个模块的工艺规划与调度集成的方案[95];Shao应用GA来寻找最优的加工路线以促进工艺规划与车间调度的集成[94];Camel等建立了两个混合整数线性规划模型来分别处理机器柔性和加工路径柔性的作业车间调度问题[95]。然而,在大部分工艺规划与调度的集成研究中,加工路线的选择和调度被看作两个独立的任务,加工路线一旦被确定将无法改变,因此,还可以进一步提升加工路径柔性对制造系统带来的影响。

更重要的是,在柔性作业车间调度的研究中,工序顺序柔性调度的研究进展缓慢,研究成果较少,目前工序顺序柔性调度主要分为一阶段调度算法[51,53]和二阶段调度算法[28,34]两类方法。其中,一阶段调度算法是指同时产生工件的工序加工顺序方案和调度方案,例如,黄学文等采用基于工序段柔性描述方法来描述工序顺序柔性,并采用遗传算法的染色体编码同时产生工件工序顺序和工件的调度方案的编码实现工序顺序柔性的调度[51,53];二阶段调度算法首先确定各工件的工序加工顺序,然后在确定的工件工序加工顺序的基础上进行调度,例如,Kis采用DAG 图的方式描述工件的工序顺序柔性,首先基于插入技术(insertion technique)确定工件的工序加工顺序,然后采用GA 和TS 算法实现调度[28];Lee等采用AND-OR 有向图的方式描述工件的顺序柔性,采用SA 算法和邻域搜索(Neighborhood Search,NS)算法确定工件的工序加工顺序,在此基础上进一步采用SA 实现调度[34]。上述两类工序顺序柔性调度方法都存在一定的缺陷,主要表现在:一阶段调度方法所采用的基于工序段的工序顺序柔性描述方法不具有完备性;二阶段算法中,工序加工顺序的确定和调度被看成两个独立的任务,势必对最终的调度优化结果和计算时间产生不良影响。

5 未来研究展望

目前国内外学者提出了作业车间的三类关键制造柔性——机器柔性、工序顺序柔性和加工路径柔性的多种描述和度量方法,并对这三类关键柔性的调度实现进行了研究。从前文的分析来看,各种方法都存在一定的局限性,而且现有的方法仍主要应用比较传统的方法,新的方法有待进一步研究。结合现有的研究成果,未来研究可以从以下几方面展开:

(1)目前的作业车间三类关键柔性的描述模型过于理想化,现实中的工序顺序柔性和加工路径柔性的情况非常复杂,一方面,这种情况会导致传统的描述模型过于复杂和庞大,如研究中得到广泛应用的DAG 图模型会出现大量的AND 子图的嵌套和OR 子图的路径过长等问题;另一方面,可能会导致无法描述实际中工序顺序的复杂情况,如工序块之间的加工顺序描述问题,即某工件的加工工艺由若干工序块构成,每个工序块又包含若干柔性工序,工序块之间同样存在顺序、And和Or的关系,而现有的柔性描述方法无法表示这种情况。因此,需要充分调查和研究现实生产环境下三类柔性的特点和类型,进而改进现有方法或研究新的方法来描述作业车间的三类关键柔性。

(2)在作业车间柔性的度量方面已经形成较规范的度量计算方法,但在柔性度量的维度上尚未形成统一的标准,并且每一个维度的定义各不相同。未来研究迫切需要统一柔性的度量维度,并对每一个维度的相关参数给出一致性的定义。

(3)现有的作业车间关键柔性度量方法主要是基于Range和Time维度来度量的,尚未见Range、Time和Cost等多维度的度量方法,未来研究需要开发新的多维度度量方法。

(4)作业车间柔性的度量与其制造系统的性能之间的关系尚未定义,即面对特定的制造环境,如何确定作业车间的最佳柔性,未来也需要进行研究。

(5)作业车间关键柔性使得传统的调度问题演变成更复杂的柔性作业车间调度问题,其中,机器柔性调度的研究已经比较成熟,但加工路径柔性和工序顺序柔性调度还有待进一步研究,未来研究需要开发面向加工路径柔性和工序顺序柔性的一阶段调度算法,即将加工路线的选择和调度看成一个整体,将工件工序加工顺序的确定和调度看成一个整体,同时需要研究混合柔性下的调度算法。

[1]JOSEPH O A,SRIDHARAN R.Evaluation of routing flexibility of a flexible manufacturing system using simulation modelling and analysis[J].The International Journal of Advanced Manufacturing Technology,2011,56(1/2/3/4):273-289.

[2]DE GROOTE X.The flexibility of production processes:ageneral framework[J].Management Science,1994,40(7):933-945.

[3]ZHAO Xinyue.Research on the flexibility of manufacturing systems[D].Tianjin:Hebei University of Technology,2009(in Chinese).[赵新悦.现代企业生产制造系统柔性研究[D].天津:河北工业大学,2009.]

[4]GUPTA D,BUZACOTT J A.A framework for understanding flexibility of manufacturing systems[J].Journal of Manufacturing Systems,1989,8(2):89-97.

[5]GERWIN D.Manufacturing flexibility:a strategic perspective[J].Management Science,1993,39(4):395-410.

[6]MANDELBAUM M.Flexibility in decision making:an exploration and unification[M].Toronto,Canada:University of Toronto,1978.

[7]XU Shouren,HE Qian.Review on the theory of manufacturing flexible[J].Technology Progress and Policy,2006,23(9):187-189(in Chinese).[许守任,何 谦.企业制造柔性理论研究综述[J].科技进步与对策,2006,23(9):187-189.]

[8]BEACH R,MUHLEMANN A P,PRICE D H R,et al.A review of manufacturing flexibility[J].European Journal of Operational Research,2000,122(1):41-57.

[9]BROWNE J,DUBOIS D,RATHMILL K,et al.Classification of flexible manufacturing systems[J].The FMS Magazine,1984,2(2):114-117.

[10]BUZACOTT J A.The fundamental principles of flexibility in manufacturing systems[C]//Proceedings of the 1st International Conference on Flexible Manufacturing Systems.Bedford,UK:IFS,1982:13-22.

[11]GERWIN D.Do's and don'ts of computer integrated manufacturing[J].Harvard Business Review,1982,60:107-116.

[12]GUPTA Y P,GOYAL S.Flexibility of manufacturing systems:concepts and measurements[J].European Journal of Operational Research,1989,43(2):119-135.

[13]PARKER R P,WIRTH A.Manufacturing flexibility:measures and relationships[J].European Journal of Operational Research,1999,118(3):429-449.

[14]WANG Dongqiang.Research on the application of job shop'production progress extraction methods[D].Chongqing:Chongqing University,2010(in Chinese).[王东强.作业车间制造系统生产进度提取方法及应用研究[D].重庆:重庆大学,2010.]

[15]GRAVES S C.A review of production scheduling[J].Operations Research,1981,29(4):646-675.

[16]OUYANG Zhen.The research and application on job shop scheduling problem based on GA[D].Hangzhou:Zhejiang University,2004(in Chinese).[欧阳珍.基于遗传算法的车间调度研究与应用[D].杭州:浙江大学,2004.]

[17]WANG Wanlei.Genetic algorithm method and its applications to job shop scheduling problems[D].Kunming:Kunming University of Science and Technology,2002(in Chinese).[王万雷.基于遗传算法的车间作业调度问题研究[D].昆明:昆明理工大学,2002.]

[18]MA Xueli.Research on integrated operation plan management management method for discrete manufacturing industry[D].Dalian:Dalian University of Technology,2014(in Chinese).[马雪丽.离散制造业集成化作业计划管理方法研究[D].大连:大连理工大学,2014.]

[19]BECK J C,FOX M S.Constraint-directed techniques for scheduling alternative activities[J].Artificial Intelligence,2000,121(1):211-250.

[20]LI Yan,LI Shujuan,ZHENG Jianming,et al.Influences of process planning on scheduling results[J].China Mechanical Engineering,2000,21(4):402-405(in Chinese).[李 言,李淑娟,郑建明,等.工艺设计对生产调度结果的影响[J].中国机械工程,2000,21(4):402-405.]

[21]PAN Quanke.Multi-objective scheduling optimization of job shop in intelligent manufacturing system[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2003(in Chinese).[潘全科.智能制造系统多目标车间调度研究[D].南京:南京航空航天大学,2003.]

[22]WANG S,YU J.An effective heuristic for flexible job-shop scheduling problem with maintenance activities[J].Computers &Industrial Engineering,2010,59(3):436-447.

[23]JOSEPH O A,SRIDHARAN R.Evaluation of routing flexibility of a flexible manufacturing system using simulation modelling and analysis[J].The International Journal of Advanced Manufacturing Technology,2011,56(1/2/3/4):273-289.

[24]MOSLEHI G,MAHNAM M.A Pareto approach to multi-objective flexible job-shop scheduling problem using particle swarm optimization and local search[J].International Journal of Production Economics,2011,129(1):14-22.

[25]PEZZELLA F F P,PEZZELLA F,CIASCHETTI G.A genetic algorithm for the flexible job-shop scheduling problem[J].Computers &Operations Research,2008,35(10):3202-3212.

[26]FATTAHI P,MEHRABAD M S,JOLAI F.Mathematical modeling and heuristic approaches to flexible job shop scheduling problems[J].Journal of Intelligent Manufacturing,Chemsford,MA:USA,2007,18(3):331-342.

[27]LEE D,KIRITSIS D,XIROUCHAKIS P.Search heuristics for operation sequencing in process planning[J].International Journal of Production Research,2001,39(16):3771-3788.

[28]STRUSEVICH V A,DROBOUCHEVITCH I G,SHAKHLEVICH N.V.Three-machine shop scheduling with partially ordered processing routes[J].Journal of the Operational Research Society,2002,53(5):574-582.

[29]GAN P Y,LEE K S.Scheduling of flexible-sequenced process plans in a mould manufacturing shop[J].The International Journal of Advanced Manufacturing Technology,2002,20(3):214-222.

[30]GUO Y W,MILEHAM A R,OWEN G W,et al.Operation sequencing optimization using aparticle swarm optimization approach[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2006,220(12):1945-1958.

[31]LI D W,MCMAHON C.A simulated annealing-based optimization approach for integrated process planning and scheduling[J].International Journal of Computer Integrated Manufacturing,2007,20(1):80-95.

[32]LI X Y,SHAO X Y,GAO L.Optimization of flexible process planning by genetic programming[J].The International Journal of Advanced Manufacturing Technology,2008,38(1/2):143-153.

[33]KIS T.Job-shop scheduling with processing alternatives[J].European Journal of Operational Research,2003,151(2):307-332.

[34]LIU Xinhua,ZHANG Xutang,LIU Wenjian.Multi-process routes decision-making methodology based on improved maxmin ant system[J].Computer Integrated Manufacturing Systems,2008,14(12):2414-2420(in Chinese).[刘新华,张旭堂,刘文剑.基于改进最大-最小蚂蚁系统的多工艺路线决策方法[J].计算机集成制造系统,2008,14(12):2414-2420.]

[35]ÖZGÜVEN C,ÖZBAKIR L,YAVUZ Y.Mathematical models for job-shop scheduling problems with routing and process plan flexibility[J].Applied Mathematical Modelling,2010,34(6):1539-1548.

[36]GONG Chunya.Research on batch-based MRP algorithm and case study[J].Computer and Information,2009,17(4):63-67(in Chinese).[龚春亚.基于批量的MRP 物料分解算法设计与实例[J].电脑与信息技术,2009,17(4):63-67.]

[37]YE Hongzhao,SUN Yi.Research and application of MRP algorithm based on double-layers separative BOM[J].Group Technology &Production Modernization,2006,23(4):53-56(in Chinese).[叶红朝,孙 毅.基于双阶分离式BOM 的物料需求计划算法的研究与实现[J].现代生产与管理技术,2006,23(4):53-56.]

[38]STAPIC Z,OREHOVACKI T,LOVRENCIC A.In search of an improved BOM and MRP algorithm[C]//Proceedings of the ITI 2009 31st International Conference on Information Technology Interfaces.Washington,D.C.,USA:IEEE,2009:665-670.

[39]HANCOCK T M.Effects of alternate routings under variable lot-size conditions[J].International Journal of Production Research,1989,27(2):247-259.

[40]LIN G Y J,SOLBERG J J.Effectiveness of flexible routing control[J].International Journal of Flexible Manufacturing Systems,1991,3(3/4):189-211.

[41]HO Y C,MOODIE C L.Solving cell formation problems in a manufacturing environment with flexible processing and routing capabilities[J].International Journal of Production Research,1996,34(10):2901-2923.

[42]LEE S,MOON I,BAE H,KIM J.Flexible job-shop scheduling problems with‘AND’/‘OR’precedence constraints[J].Flexible Job-shop Scheduling Problems with‘and’/‘or’Precedence Constraints-Research Gate,2012,50(7):1-23.DOI:10.1080/00207543.2011.561375.

[43]WANG Tao,LIU Daxin.Scheduling algorithm for AND/OR precedence constrained tasks based on solving the set-cover problem[J].Journal of Harbin Engineering University,2007,28(5):559-565(in Chinese).[王 涛,刘大昕.基于顶点覆盖问题解的与/或优先约束任务调度算法[J].哈尔滨工程大学,2007,28(5):559-565.]

[44]BENJAAFAR S.Process planning flexibility:models,measurement,and evaluation[R].Minneapolis,Minn.,USA:University of Minnesota,1995.

[45]BlAŽEWICZ J,PESCH E,STERNA M.The disjunctive graph machine representation of the job shop scheduling problem[J].European Journal of Operational Research,2000,127(2):317-331.

[46]BORENSTEIN D.A directed acyclic graph representation of routing manufacturing flexibility[J].European Journal of Operational Research,2000,127(1):78-93.

[47]BAIOLETTI M,BUSANELLO G,VANTAGGI B.Acyclic directed graphs representing independence models[J].International Journal of Approximate Reasoning,2011,52(1):2-18.

[48]HUANG Xuewen,MA Xueli,CAO Debi.Improved genetic algorithm for job-shop scheduling problem with process sequence flexibility[J].Operations Research and Management Science,2013,22(1):65-70(in Chinese).[黄学文,马雪丽,曹德弼.工序顺序柔性的作业车间调度问题的改进遗传算法求解[J].运筹与管理,2013,22(1):65-70.]

[49]MA Xueli,CAO Debi,LIU Xiaobing,et al.Solving of jobshop scheduling problem including flexible process with hybrid genetic algorithm[J].Journal of Shenyang University of Technology,2014,36(1):57-65(in Chinese).[马雪丽,曹德弼,刘晓冰,等.混合遗传算法求解包含柔性工艺的作业车间调度问题[J].沈阳工业大学学报,2014,36(1):57-65.]

[50]HUANG X W,ZHAO X Y,MA X L.An improved genetic algorithm for job shop schedule problem with sequence process flexibility[J].International Journal of Simulation Modelling,2014,13(4):510-522.

[51]KIRITSIS D,PORCHET M.A generic Petri net model for dynamic process planning and sequence optimization[J].Advances in Engineering Software,1996,25(1):61-71.

[52]LI Jinliang,WANG Zhiyong.Flexible process planning based on Petri net[J].Journal of Yanshan University,2003,27(1):71-73,78(in Chinese).[李金良,王志勇.基于Petri网的柔性工艺规划[J].燕山大学学报,2003,27(1):71-73,78.]

[53]YANG Jingmei.Measurement method of system flexibility[J].Mechanical Engineering &Automation,2010(5):211-213(in Chinese).[杨景梅.系统柔性度量方法的研究[J].机械工程与自动化,2010(5):211-213.]

[54]CHANG A C,WHITEHOUSE D J,CHANG S L,et al.An approach to the measurement of single-machine flexibility[J].International Journal of Production Research,2001,39(8):1589-1601.

[55]KOSTE L L,MALHOTRA M K.Trade-offs among the elements of flexibility:a comparison from the automotive industry[J].Omega,2000,28(6):693-710.

[56]VAN HOP N,RUENGSAK K.Fuzzy estimation for manufacturing flexibility[J].International Journal of Production Research,2005,43(17):3605-3617.

[57]KUMAR V.On measurement of flexibility in flexible manufacturing systems:an information-theoretic approach[C]//Proceedings of the 2nd ORSA/TIMS Conference on Flexible Manufacturing Systems:Operations Research Models and Applications.Amsterdam,the Netherlands:Elsevier,1986:131-143.

[58]KUMAR V.Entropic measures of manufacturing flexibility[J].International Journal of Production Research,1987,25(7):957-966.

[59]CHEN J,CHUNG C H I.An examination of flexibility measurements and performance of flexible manufacturing systems[J].International Journal of Production Research,1996,34(2):379-394.

[60]CHANDRA P,TOMBAK M M.Models for the evaluation of routing and machine flexibility[J].European Journal of Operational Research,1992,60(92):156-165.

[61]SLACK N.Flexibility as a manufacturing objective[J].International Journal of Operations &Production Management,1983,3(3):4-13.

[62]GERWIN D.An agenda for research on the flexibility of manufacturing processes[J].International Journal of Operations&Production Management,1987,7(1):38-49.

[63]GERWIN D.Manufacturing flexibility:a strategic perspective[J].Management Science,1993,39(4):395-410.

[64]DAS S K.The measurement of flexibility in manufacturing systems[J].The International Journal of Flexible Manufacturing Systems,1996,(8):67-93.

[65]BROWNE J,DUBOIS D,RATHMILL K,SETHI S P,STECKE K E.Classification of flexible manufacturing systems[J].The FMS Magazine,1984,2(2):114-117.

[66]KOSTE L L,MALHOTRA M K,SHARMA S.Measuring dimensions of manufacturing flexibility[J].Journal of Operations Management,2004,22(2):171-196.

[67]UPTON D.What really makes factories flexible[J].Harvard Business Review,1995,73(4):74-84.

[68]BENJAAFAR S,RAMAKRISHNAN R.Modelling,measurement and evaluation of sequencing flexibility in manufacturing systems[J].International Journal of Production Research,1996,34(5):1195-1220.

[69]VAIRAKTARAKIS G L,CAI X.The value of processing flexibility in multipurpose machines[J].IIE Transactions,2003,35(8):763-774.

[70]CHANG A Y.On the measurement of routing flexibility:a multiple attribute approach[J].International Journal of Production Economics,2007,109(1):122-136.

[71]WAHAB M I M,WU D,LEE C.A generic approach to measuring the machine flexibility of manufacturing systems[J].European Journal of Operational Research,2008,186(1):137-149.

[72]WAHAB M I M.Measuring machine and product mix flexibilities of a manufacturing system[J].International Journal of Production Research,2005,43(18):3773-3786.

[73]WHITT W.The queueing network analyzer[J].Bell System Technical Journal,1983,62(9):2779-2815.

[74]RODAMMER F A,WHITE K P J.A recent survey of production scheduling[J].IEEE Transactions on Systems Man and Cybernetics,1988,18(6):841-851.

[75]BRUCKER P,SCHILIE R.Job-shop scheduling with multipurpose machines[J].Computing,1990,45(4):369-375.

[76]BRANDIMARTE P.Routing and scheduling in a flexible job shop by tabu search[J].Annals of Operations Research,1993,41(3):157-183.

[77]DAUZERE-PERES S,ROUX W,LASSERRE J B.Multi-resource shop scheduling with resource flexibility[J].European Journal of Operational Research,1998,107(2):289-305.

[78]SRICH C R,ARMENTANO V A,LAGUNA M.Tardiness minimization in a flexible job shop:a tabu search approach[J].Journal of Intelligent Manufacturing,2004,15(1):103-115.

[79]SAIDI-MEHRABAD M,FATTAHI P.Flexible job shop scheduling with tabu search algorithm[J].International Journal of Advanced Manufacturing Technology,2007,32(5/6):563-570.

[80]LOW C,WU T H.Mathematical modelling and heuristic approaches to operation scheduling problems in an FMS environment[J].International Journal of Production Research,2001,39(4):689-708.

[81]LOUKIL T,TEGHEM J,FORTEMPS P.A multi-objective production scheduling case study solved by simulated annealing[J].European Journal of Operational Research,2007,179(3):709-722.

[82]CHEN H,IHOW J,LEHMANN C.A genetic algorithm for flexible job-shop scheduling[C]//Proceedings of the IEEE International Conference on Robotics and Automation.Washington,D.C.,USA:IEEE,1999:1120-1125.

[83]KACEM I.Genetic algorithm for the flexible job-shop scheduling problem[C]//Proceedings of IEEE International Conference on Systems.Washington,D.C.,USA:IEEE,2003:3464-3469.

[84]ZHANG Guohui,GAO Liang,LI Peigen,et al.Improved genetic algorithm for the flexible job-shop scheduling problem[J].Journal of Mechanical Engineering,2009,45(7):145-151(in Chinese).[张国辉.高 亮,李培根,等.改进遗传算法求解柔性作业车间调度问题[J].机械工程学院,2009,45(7):145-151.]

[85]DE GIOVANNI L,PEZZELLA F.An improved genetic algorithm for the Distributed and flexible job-shop scheduling problem[J].European Journal of Operational Research,2010,200(2):395-408.

[86]FATTAHI P,MOHAMMAD S M,FARIBORZ J.Mathematical modelling and heuristic approaches to flexible job shop scheduling problems[J].Journal of Intelligent Manufacturing,2008,18(3):2892-2907.

[87]GAO J,SUN L,GEN M.A hybrid genetic and variable neighbourhood descent algorithm for flexible job shop scheduling problems[J].Computers &Operations Research,2008,35(9):2892-2907.

[88]GEOFFREY V,JEAN-CHARLES B.A tabu search and a genetic algorithm for solving a bicriteria general job shop scheduling problem[J].European Journal of Operational Research,2008,190(2):398-411.

[89]HUNTCHINSON G K,PFLUGHOEFT K A.Flexible process plans:their value in flexible automation systems[J].International Journal of Production Research,1994,32(3):707-719.

[90]SAYGIN C,KILIC S E.Integrating flexible process plans with scheduling in flexible manufacturing system[J].Advanced Manufacturing Technology,1999,15(4):268-280.

[91]BRANDIMARTE P.Exploiting process plan flexibility in production scheduling:a multi-objective approach[J],European Journal of Operational Research,1999,114(1):59-71.

[92]SAYGIN C,CHEN F F,SINGH J.Real-time manipulation of alternative routeings in flexible manufacturing systems:a simulation study[J].International Journal of Advanced Manufacturing Technology,2001,18(10):755-763.DOI:10.10071S001700170019.

[93]AJAI J,JAIN P K,SINGH I P.An integrated scheme for process planning and scheduling in FMS[J].International Journal of Advanced Manufacturing Technology,2006,30(11/12):1111-1118.

[94]SHAO X,LI X,GAO L,ZHANG C.Integration of process planning and scheduling-a modified genetic algorithm-based approach[J].Computer &Operations Research,2009,36(6):2082-2096.

[95]CEMAL O,LALE O,YASEMIN Y.Mathematical models for job-shop scheduling problem with routing and process plan flexibility[J].Applied Mathematical Modelling,2010,34(6):1539-1548.