方形锂离子电池的卷绕结构设计

刘开宇,吴坤装,2,唐有根,桑商斌

(1.中南大学应用化学系,湖南 长沙 410083; 2.东莞市杰辉能源科技有限公司,广东 东莞 523649)

方形锂离子电池的卷绕结构设计

刘开宇1,吴坤装1,2,唐有根1,桑商斌1

(1.中南大学应用化学系,湖南 长沙 410083; 2.东莞市杰辉能源科技有限公司,广东 东莞 523649)

制作两组不同卷绕结构的铝塑膜883040型锂离子电池。与改进前的卷绕结构相比,采用改进的卷绕结构的电池厚度薄0.13 mm、容量高4.1 mAh、内阻低0.6 mΩ,前100次循环容量保持率大1.81%。采用改进的卷绕结构的锂离子电池,安全可靠性测试结果合格。

锂离子电池; 卷绕结构; 厚度; 容量

铝塑膜锂离子电池是聚合物锂离子电池开发过程中衍生的一个产物,集中了聚合物锂离子电池和液态钢壳锂离子电池的一些优点[1],生产工艺比聚合物锂离子电池简单,却拥有聚合物锂离子电池的安全性能。为提高生产效率和降低生产成本,许多铝塑膜软包装锂离子电池厂逐步使用半自动卷绕机代替手工卷绕。半自动卷绕机生产的方形、较厚的铝塑膜软包装锂离子电池,在充电后容易出现表面变形,导致厚度超标。引起此问题的主要原因是:卷绕机对隔膜纸张力控制不稳定[2]、隔膜纸材料本身在电池充放电时受热收缩[3]、电池充电后负极片厚度膨胀以及电池结构本身存在缺陷等。

本文作者从电池卷绕结构方面进行优化设计,以期改善这一问题。

1 实验

1.1 电池的制备

用油性溶剂N-甲基吡咯烷酮(东莞产,工业级)将质量比96∶2∶2的钴酸锂(LiCoO2,湖南产,工业级)、导电剂乙炔黑(比利时产,工业级)和粘结剂聚偏氟氯乙烯(法国产,工业级)调配成正极浆料,涂覆在14 μm厚的铝箔(广东产,99.9%)两面,以3.5 m/min的速度通过温度为120±5 ℃、24 m长的烘箱,再以40 m/min的速度、12 MPa的压力辊压,分切成705 mm×30 mm×0.12 mm的正极片,点焊铝极耳。

将石墨(浙江产,工业级)、导电剂乙炔黑、粘结剂丁苯橡胶(深圳产,工业级)和羧甲基纤维素钠(深圳产,工业级)按照质量比95.3∶1.5∶2.0∶1.2混合,用去离子水调配成流动性良好的负极浆料,涂覆在8 μm厚的铜箔(广东产,99.9%)两面,以4 m/min的速度通过温度为130±5 ℃、24 m长的烘箱,再以40 m/min的速度、13 MPa的压力辊压,最后分切成650 mm×32 mm×0.124 mm的负极片,点焊镍极耳。

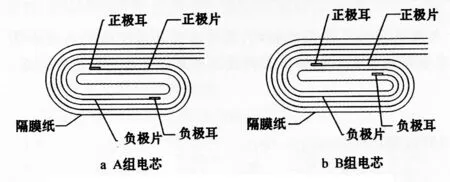

在常规卷绕方式(A组)的基础上,设计了一种卷绕方式(B组)。A组电池卷绕时,正、负极耳分别在方形卷针的两面,卷出的电芯正、负极耳隔着3层隔膜纸(如图1a);B组电池卷绕时,正、负极耳同在方形卷针的同一面,卷出的电芯正、负极耳只隔着1层隔膜纸(如图1b)。

图1 不同卷绕方式的电芯的内部结构

将铝塑膜片冲成尺寸为4.60 mm/3.20 mm×28.60 mm×34.30 mm的双面膜壳,再将两组电芯分别放到膜壳中,进行顶、侧封焊,注入1 mol/L LiPF6/EC+EMC+DMC(体积比1∶1∶1,广州产,99.9%)电解液后,进行完全密封,然后在MP-68-512聚合物锂离子电池自动检测柜(广州产)上进行化成、分容,完成883040电池的制作。

化成工艺:以0.05C5A恒流充电240 min,截止电压为3.90 V;静置10 min;以0.20C5A恒流充电,截止电压为4.00 V,充电限制时间为180 min。

分容工艺:以0.20C5A恒流充电300 min,截止电压为4.20 V;静置10 min;以1.00C5A恒流放电,截止电压为3.00 V,充电限制时间为75 min。分容放电时间在60 min(对应电池容量为1 000 mAh)以上为合格。

1.2 电池性能测试

1.2.1 容量、厚度和内阻测试

每组电池各取50只,在MP-68-512聚合物锂离子电池自动检测柜上以0.50C5A恒流充电至4.20 V,转恒压充电至0.01C5A,搁置10 min后,以1.00C5A恒流放电至3.00 V,记录各只电池的容量,计算平均值。以1.00C5A恒流充电至3.89 V,转恒压充电至0.01C5A,取下电池搁置5 h,再用卡尺测量电池的厚度。沿着电池的高度方向,在上、中、下共测3点,取最厚值为电池的厚度,计算平均值。为了更准确地比较两组电池在厚度和容量方面的优劣,比较了电池的厚度容量,即用容量除以厚度。用NZY-200内阻测试仪(广东产)分别测量各只电池的内阻,计算平均值。

1.2.2 循环性能测试

每组电池各取2只,分别标记为A1、A2、B1、B2,在CT-3008-5V3A-S1聚合物锂离子电池检测柜(深圳产)上进行循环性能测试。测试之前,先将电池以1.00C5A恒流充电至3.89 V,转恒压充电至0.01C5A,测量内阻和厚度,循环性能测试后,再测量内阻和厚度。循环性能测试条件:常温(25±2 ℃)、常压(86~106 kPa),相对湿度为45%±20%;循环性能测试步骤:①以1.00C5A恒流充电至3.89 V,转恒压充电至0.01C5A;②静置5 min;③以1.00C5A恒流放电至电压为3.00 V;④将步骤①—③循环100次;⑤以1.00C5A恒流充电至3.89 V,转恒压充电至0.01C5A。

1.2.3 安全可靠性测试

用CT-3008-5V3A-S1聚合物锂离子电池检测柜进行安全可靠性测试。

短路测试:将5只B组电池以1.00C5A恒流充电至4.20 V,转恒压充电至0.01C5A;从数显温度计引出感温线,接在电池身上。将电池置于防爆箱中,用电阻丝(<50 mΩ)直接进行短路,监测电池温度的变化,当温度下降到比峰值约低10 ℃后,取出电池,观察外观。

过充测试:将5只B组电池以1.00C5A恒流放电至3.00 V,搁置5 min,然后以3.00C5A恒流充电至4.80 V,转恒压充电至电流接近0并稳定30 min后,取出电池,观察外观。

炉热测试:将5只B组电池以1.00C5A恒流充电至4.20 V,转恒压充电至0.01C5A;然后将电池放入温度为130 ℃的烘箱中,关好箱门,30 min后取出电池,观察外观。

撞击测试:将5只B组电池以1.00C5A恒流充电至4.20 V,转恒压充电至0.01C5A;然后置于撞击仪的直径为15.8 mm的实心钢棒正下方的台面上,长轴面与钢棒垂直,从0.6 m的高度将质量为9.1 kg的柱形钢块自由落下,砸在电池上,观察电池的外观。

2 结果与讨论

2.1 电池的容量、厚度和内阻

两组电池的平均容量、厚度、厚度容量和内阻列于表1。

表1 电池的平均容量、厚度、厚度容量和内阻

Table 1 Average capacity,thickness,thickness capacity and internal resistance of batteries

电池组别容量/mAh厚度/mm厚度容量/mAh·mm-1内阻/mΩA1068.78.99118.946.6B1072.88.86121.146.0

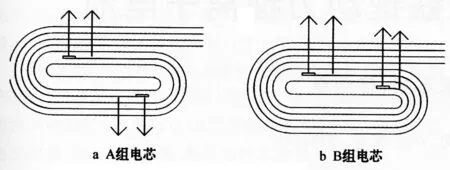

从表1可知,与B组相比,A组电池的容量低4.1 mAh、厚度厚0.13 mm、厚度容量低2.2 mAh/mm、内阻高0.6 mΩ。A组电池的厚度容量比B组电池低,即当厚度相同时,B组电池容量更高,当容量相同时,B组电池更薄;由于电池的高度和宽度相等,B组电池具有能量密度的优势。B组电池更薄,是因为表面没有明显变形;而A组电池由于正、负极耳不在电池表面的同一平面上,出现了明显的变形。A组电池在卷绕时,正、负极耳分别在方形卷针的上、下两面,卷出的电芯极耳间隔着至少3层隔膜纸和1个卷针。在压扁和极耳胶顶封工序后,卷针厚度的间隙几乎消失,正、负极耳的极耳胶部分被封于同一平面,但电芯内部两个极耳依然隔着至少3层隔膜纸,极耳处分别存在向上、下两个相反方向反弹的作用力(张力,见图2a),在电池充电后,容易出现表面变形。B组电池卷绕时,正、负极耳在方形卷针的同一面,卷出的电芯正、负极耳只隔着1层隔膜纸,顶封后,极耳处的张力的方向相同(见图2b),可改善充电后的表面变形。

图2 不同卷绕方式的电芯极耳处的反弹力

电池出现变形后,内部的正极片、隔膜及负极片表面之间的接触不够紧密,不利于Li+跃迁,导致接触电阻(界面电阻)增加[4],因此A组电池的内阻更大。B组电池内阻小,有利于Li+克服充放电过程中的动力学限制,提高电池正极材料的比容量[5],因此在同等条件下的容量比A组电池高。

2.2 电池的循环性能

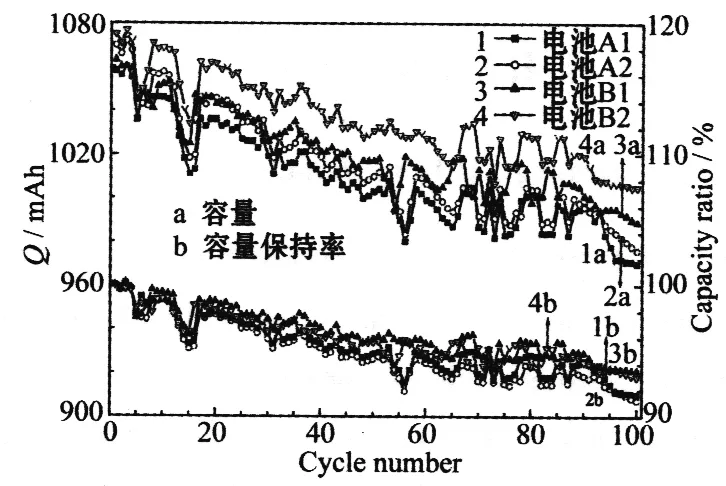

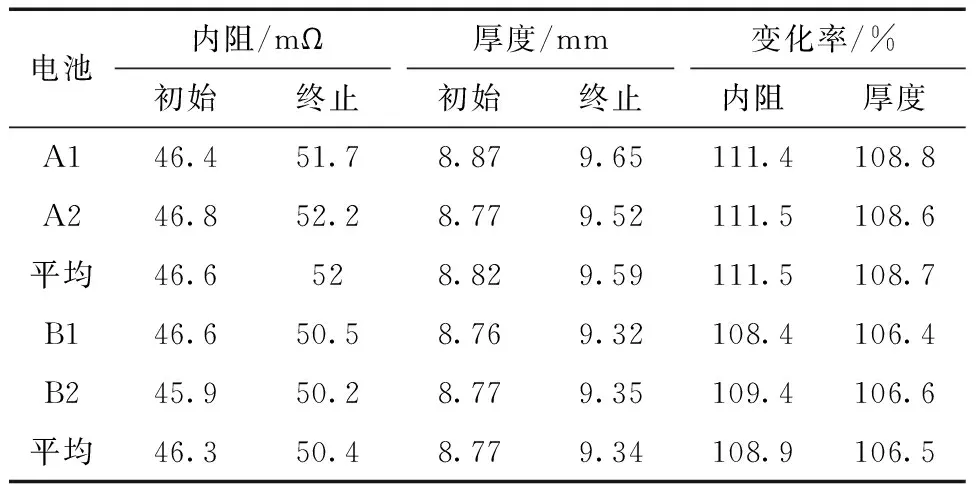

A1、A2、B1和B2电池在循环过程中的容量、容量保持率见图3,厚度、内阻变化列于表2。

图3 两组电池的循环放电容量和容量保持率曲线

Fig.3 Cycle discharge capacity curves and capacity retention rate of two sets of battery

表2 两组电池循环前后内阻和厚度变化情况

Table 2 Change of resistance and thickness before and after cycle for two groups of battery

电池内阻/mΩ厚度/mm变化率/%初始终止初始终止内阻厚度A146.451.78.879.65111.4108.8A246.852.28.779.52111.5108.6平均46.6528.829.59111.5108.7B146.650.58.769.32108.4106.4B245.950.28.779.35109.4106.6平均46.350.48.779.34108.9106.5

从图3可知,经过100次循环,A组、B组电池的容量平均保持率分别为91.45%、93.26%。从表2可知,循环100次,A组、B组电池的内阻变化率分别为111.5%、108.9%,厚度变化率分别为108.7%、106.5%。电池厚度的增加,主要是因为表面发生变形,因此B组电池的表面变形比A组电池小。由此可见,B组电池的循环性能比A组电池好。A组电池循环放电容量保持率比B电池低是因为:A组电池在充放电过程中的表面变形相对越来越严重,随着循环次数的增加,Li+在往返跃迁过程受到的阻力增大偏快,表现为电池内阻增大较快,有一些Li+在电池变形部位对应的负极片表面上逐渐析出,造成电池容量衰减偏快。

2.3 电池安全可靠性测试结果

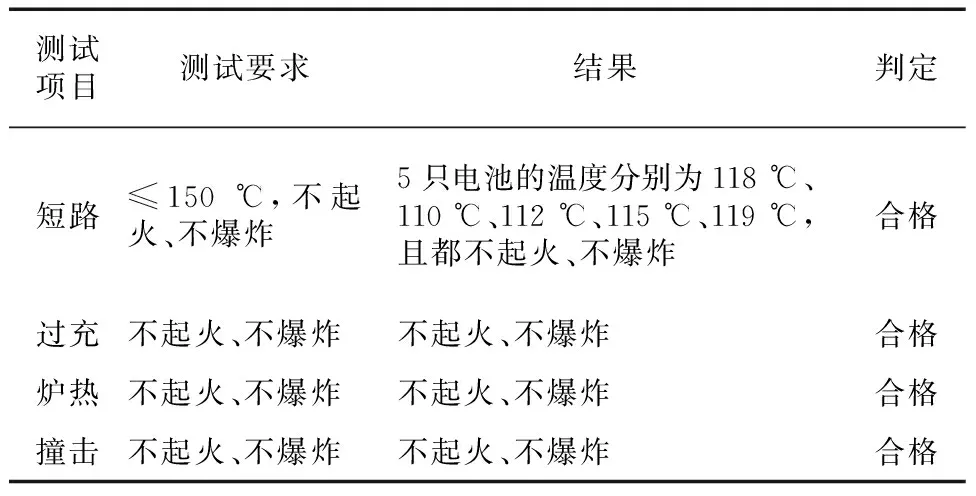

B组电池的安全可靠性测试结果见表3。

表3 B组电池的安全可靠性测试结果

从表3可知,B组电池的短路、过充、炉热和撞击测试都合格通过,证明是安全可靠的。

3 结论

采用相同的材料和极片尺寸,制作两种不同卷绕结构的铝塑膜方形锂离子电池,对两组电池进行容量、厚度、内阻和循环性能的比较。发现设计的卷绕结构的电池比原来结构的电池在容量、厚度、内阻、能量密度和循环性能方面存在优势,且短路、过充、炉热和撞击等安全可靠性测试合格。

致谢:本文得到了张熊博士、谭宁博士以及东莞市杰辉能源科技有限公司卢芸东总工的帮助,在此特别表示感谢!

[1] HAO De-li(郝德利),QI Lu(其鲁),WANG Yin-ping(王印萍),etal.电动自行车用铝塑膜锂离子二次电池的研究[J]. Acta Seientiannn Naturalium Universitatis Pekinensis[北京大学学报(自然科学版)],2006,42(S1):62-66.

[2] YOU Lin-ru(游林儒),YANG Xiu-chun(杨秀春).基于锂电池卷绕机张力控制系统[J]. Control Engineering of China(控制工程),2011,18(6):890-896.

[3] WANG Hai-wen(王海文),HUAI Yong-jian(怀永建),PAN Wen-cheng(潘文成),etal.不同工艺制备的锂离子电池用隔膜纸的热性能[J]. Battery Bimonthly(电池),2012,42(1):30-32.

[4] LI Hao(李浩),YAO Zhi-kan(姚之侃),SHI Jun-li(石俊黎),etal.聚醚填充型聚丙烯活性隔膜的制备及其在锂离子电池中的应用研究[A]. 第二届中国电驱动膜联谊会技术报告会[C]. Weifang(潍坊):2011.96-102.

[5] CAO Yan-bing(曹雁冰),DUAN Jian-guo(段建国),JIANG Feng(姜锋),etal.机械活化辅助多元醇法合成锂离子正极材料LiFePO4[J]. Acta Physico-Chimica Sinica(物理化学学报),2012,28(5):1 183-1 188.

Design of winding structure of square Li-ion battery

LIU Kai-yu1,WU Kun-zhuang1,2,TANG You-gen1,SANG Shang-bin1

(1.DepartmentofAppliedChemistry,CentralSouthUniversity,Changsha,Hunan410083,China; 2.DongguanJiehuiEnergyTechnologyCo.,Ltd.,Dongguan,Guangdong523649,China)

Two groups of Al-plastic film 883040 type Li-ion battery with different winding structure were made.Compared with the winding structure before improving,the thickness of battery with improved winding structure reduced 0.13 mm,the capacity increased 4.1 mAh,the internal resistance decreased 0.6 mΩ,the capacity retention in the first 100 cycles increased 1.81%.The Li-ion battery with improved winding structure was qualified to stand the safety and reliability test.

Li-ion battery; winding structure; thickness; capacity

刘开宇(1967-),男,湖南人,中南大学应用化学系教授,博士生导师,研究方向:化学电源及相关材料;

TM912.9

A

1001-1579(2015)04-0215-03

2014-12-24

吴坤装(1982-),男,海南人,中南大学应用化学系硕士生,东莞市杰辉能源科技有限公司工程师,研究方向:锂离子电池,本文联系人;

唐有根(1962-),男,湖南人,中南大学应用化学系教授,博士生导师,研究方向:先进电池及相关材料;

桑商斌(1969-),男,甘肃人,中南大学应用化学系副教授,博士,研究方向:化学电源及相关材料。