激光喷丸强化对半圆孔件疲劳寿命的影响

章 艳,张兴权,左立生,周 煜,段士伟,黄志来

(安徽工业大学机械工程学院,安徽 马鞍山 243002)

激光喷丸强化是一种新颖的抗疲劳制造技术,它是利用强激光诱导的冲击波作用于材料表面,使受冲击区域材料的表层发生塑性屈服,晶粒细化,产生高密度位错,并伴有残余压应力的产生,从而提高材料的抗疲劳、抗腐蚀和抗磨损性能等[1-3].与传统的表面处理工艺相比,如机械喷丸、滚压强化等,激光喷丸技术具有易于精确控制、非接触、无污染和形成的残余压应力层较深等独特的优势[4-5],因而在航空航天、铁路运输、汽车制造、核工业等领域有着广阔的应用前景.目前,国内外学者已对激光喷丸强化提高紧固孔试件疲劳寿命进行了大量的研究.YANG等[6]研究了激光冲击强化对2024-T3铝合金上紧固孔和止裂孔疲劳寿命的影响,研究结果表明,激光冲击强化显著提高了带有紧固孔和止裂孔铝合金的疲劳寿命.曹子文等[7]采用双联无传递载荷的狗骨型试样研究了激光冲击强化对7050铝合金紧固孔疲劳性能的影响,发现经激光冲击强化后紧固孔的疲劳寿命比未强化紧固孔的疲劳寿命提高了1.5倍.与紧固孔一样,半圆形孔在结构件中有着广泛应用,如键槽两端、棘轮的槽端部等,然而,目前针对激光喷丸强化对半圆孔件疲劳寿命影响的研究还鲜见报道.

本文利用强激光对7075-T6铝合金板料上半圆孔边缘的端面同时进行双面冲击处理,测定处理区域表面的残余应力,并与未喷丸处理的试样进行对比疲劳拉伸试验,利用扫描电镜观察两类试样疲劳断口的形貌,并用成组对比法统计计算强化处理对疲劳寿命的影响.

1 强化原理与试验

1.1 激光喷丸强化原理

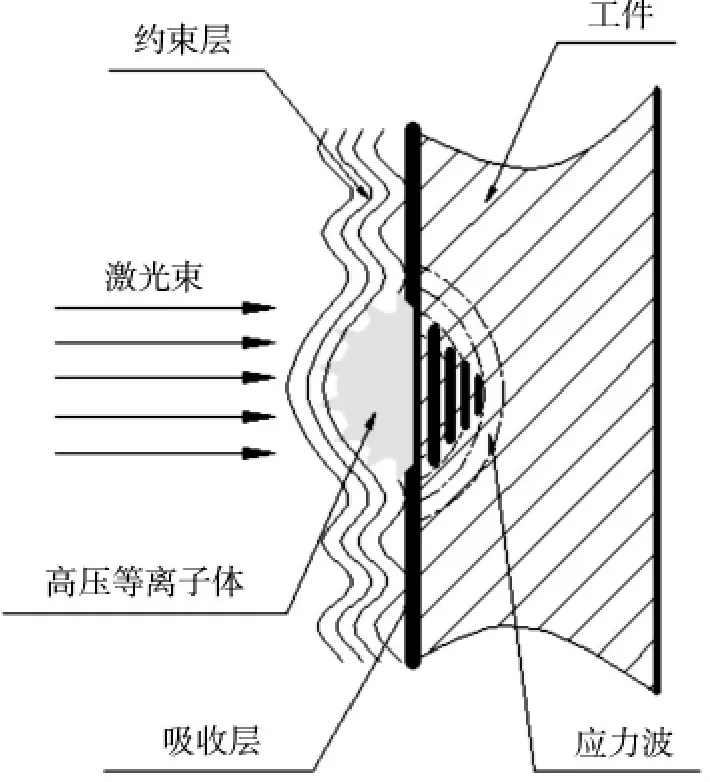

激光喷丸强化(LSP)是利用强激光诱导的冲击波力学效应来强化表层材料,其强化的原理如图1所示.当高功率(GW/cm2级)、短脉冲(ns级)强激光通过透明的约束层作用于覆在材料表面的吸收层时,材料表面的吸收层瞬间气化电离产生高温、高压等离子,等离子继续吸收激光能量膨胀,由于约束层存在,等离子体膨胀受到限制,使高压等离子体爆炸,从而诱发向金属材料内部传播的强应力波.当应力波的峰值压力超过材料的动态屈服极限时,材料表层发生屈服和塑性变形,同时使材料表层产生晶粒细化、高密度位错,并伴有残余压应力场,从而改善材料的疲劳特性和机械性能.为了保护材料表面不受强激光的热损伤和增加对激光能量的有效吸收,在激光辐照前,在待处理的材料表面涂上薄薄的一层吸收层,如0.1 mm厚的黑色胶带.

图1 激光喷丸强化原理图

1.2 试 验

试验材料选用7075-T6铝合金4 mm厚的板材,通过线切割加工后试样的尺寸如图2所示.其外形尺寸为62.5 mm×62 mm×4 mm,内有3 mm×26 mm槽,槽的端部是直径为3 mm半圆孔,并有两个直径为12.5 mm的疲劳加载拉伸孔,且两孔有一定对称度要求.在疲劳拉伸试验前,分别使用800#、1200#和2000#的SiC砂纸对半圆孔的表面及槽两边抛光,消除线切割加工在其表面留下的粗糙纹路,保证半圆孔两内表面粗糙度达到要求,再用无水乙醇清洗干净.

激光喷丸试验时,激光脉冲由YAG型高功率激光器发出,通过分光镜,将激光器发出的单脉冲光束分成两束相同的光束,以实现对试样的两面同时冲击.激光脉冲的波长为1 064 nm,脉冲宽度为10 ns,脉冲能量为4 J,光斑直径为3 mm,搭接率为50%.对铝合金试样半圆孔边缘的端面同时进行双面冲击处理,冲击后在表面形成约9 mm×9 mm的方形冲击强化区域,如图2所示.试验前,试样表面采用专用黑色胶带替代黑漆作为能量吸收层,以方便试验结束后表面的清理.冲击试验时,用流动的水帘替代玻璃作为约束层.这是由于玻璃作为约束层,在激光冲击波作用下容易破碎,影响激光喷丸强化效果,且难以实现连续不间断的冲击,而水约束层可以与复杂形状的试样表面柔性贴合,并可以实现连续冲击,有利于增强激光喷丸强化效果.

激光喷丸处理后,用X-350A型X射线应力仪测量试样表面的残余应力,并进行疲劳拉伸对比试验:未喷丸试样作为第1组,激光双面喷丸试样作为第2组,每组试验的试样均为6个.疲劳拉伸试验在MTS-809疲劳拉扭试验机上进行,试验施加最大外载荷为3 kN,加载精度为±0.5%,正弦波形,频率f=8 Hz,应力比R=0.1,试验环境温度为室温.

2 结果与分析

2.1 表面残余应力

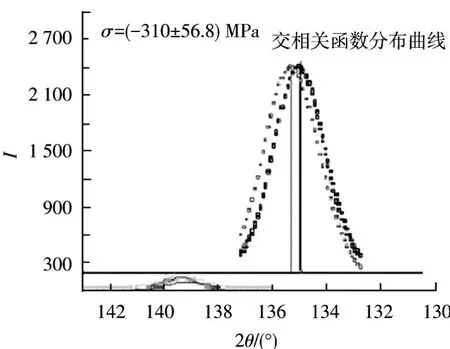

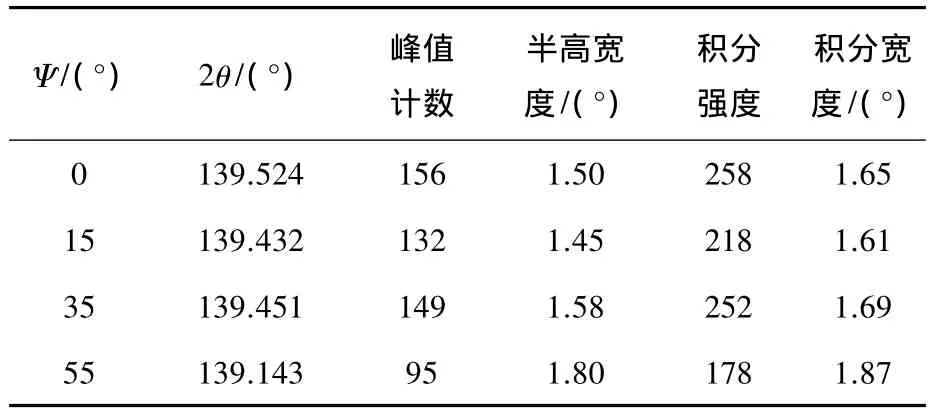

激光冲击试验完成后,去除试样表面残余的黑色胶带,并用超声波清洗其表面.用X350A型X射线应力仪对试样进行了X射线衍射分析,其X射线发射管管电压22 kV,管电流6 mA,辐射为Cr kα,准直管直径2 mm,2θ角扫描步距 0.10°,计数时间0.5 s,扫描的起始角和终止角为130°~142°,测试范围见图3.在侧倾角Ψ为45°时,测得激光冲击区域表面的残余应力值为-310 MPa,而未冲击区域表面的残余应力值为-30 MPa.激光冲击处理区残余应力的测试结果见表1.

图3 激光冲击处理区残余应力测试的扫描范围

表1 激光冲击处理区残余应力的测试结果

当激光诱导的冲击波作用于靶材表面时,靶材内部的质点受到力的作用离开原来的平衡位置而扰动,从而引起向材料内部传播的应力波,当应力波的峰值压力超过材料动态屈服极限时,材料表层将发生塑性变形.当应力波消失后,材料塑性变形层内的质点不可能回复到原来的位置,同时也阻挡了材料内部弹性变形层内质点的回复.由于激光冲击区域的材料受到周围材料的挤压,致使在平行于冲击表面的平面内产生了双轴压应力场[8].残余压应力的存在将有效改善试件的疲劳寿命[9-10].

2.2 试样断口分析

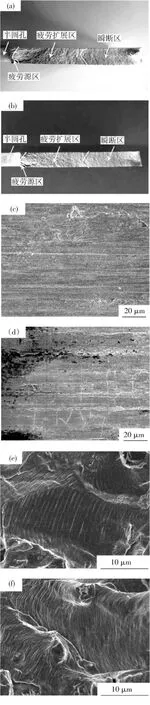

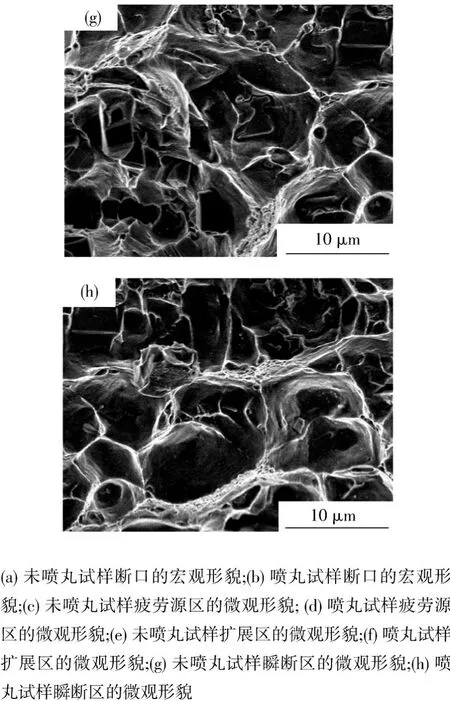

试样在3 kN循环载荷的反复作用下,孔边材料表面先形成滑移线,再逐渐形成滑移带,滑移带在材料表面不断被“挤出”和“挤入”,形成微裂纹核.裂纹核在循环载荷的不断作用下形成微裂纹,微裂纹生成后,微裂纹经过稳定裂纹扩展期慢慢的扩展演化,逐步形成宏观裂纹,宏观裂纹继续扩展,导致试件疲劳断裂.图4为未喷丸与喷丸强化后试件的疲劳断口形貌,观察其断口,发现存在较为明显的疲劳源区、疲劳扩展区和瞬断区.图4(c)、(e)和(g)分别是未喷丸处理试样断口3个区的微观放大图,图4(d)、(f)和(h)分别是激光喷丸处理试样断口3个区的微观放大图.

比较4(c)和(d)发现,未喷丸与喷丸强化后的铝合金试样表面在疲劳裂纹起始区较为光滑,且颜色较深,局部呈现深黑色.这是因为半圆孔的表面原本没有裂纹,在循环载荷的反复作用下产生了初始微裂纹,微裂纹深度浅、张口很小,在外部循环载荷作用下,微裂纹经过不断地张开与闭合,尤其是在闭合过程中,在外载作用下相互挤压和摩擦,无数次的挤压和摩擦使裂纹面变得光滑.同时,试样在微裂纹的扩张过程中不断有塑性变形产生,加载时裂纹尖端区域出现了三轴拉伸状态的塑性变形,而反向加载时,裂纹尖端区域就会出现反向塑性变形,大量的塑性功转化为热;裂纹面之间的相互摩擦也会产生大量的热,致使裂纹尖端的温度很高.两侧的裂纹面在相互挤压和摩擦过程中,与空气中的氧气发生相互作用,可能生成一种氧化物,使得裂纹起始源区局部呈现出黑色.仔细观察两试样断口的起始源区,发现强化后试样的氧化区更大,氧化程度更深.这主要是由于强化后铝合金材料的晶粒被细化,甚至晶粒间发生位错[11],材料的屈服强度和硬度都增加,使裂纹扩展变得更加困难,因此,需要克服更多的塑性功,这将产生更多的热量,裂纹尖端的温度更高,氧化程度更为严重.

图4 未激光喷丸处理和激光喷丸处理试样的疲劳断口形貌

图4(e)和(f)是未喷丸与喷丸强化后试样疲劳裂纹扩展区断口的微观形貌图,可以看到大量的裂纹局部瞬时前沿线的微观塑性变形痕迹,即疲劳裂纹条带.在等幅循环应力作用下,每一条疲劳条带基本上都是相互平行的波浪形条纹,每一条代表一次载荷循环,循环次数与疲劳条带的数目相等,其法线方向大致指向疲劳裂纹的扩展方向[12].从图4(e)可以看出来,未喷丸试样在疲劳裂纹扩展区的疲劳条带宽度约为0.7~0.8 μm.而由图4(f)可以看出,强化后疲劳裂纹条宽度约为0.3~0.4 μm.因此,未喷丸试样的疲劳裂纹扩展条带较宽,而喷丸后较窄.疲劳裂纹带的宽窄对应着裂纹的扩展速度快慢,疲劳寿命的长短[12].说明试样经激光强化处理后,疲劳寿命得到了延长.这主要是因为试样经过双面激光喷丸强化后,使试样表层发生了一定的塑性变形,形成了残余压应力层,且强化后表层金属材料的位错密度增大以及晶粒细化[13].这些变化叠加到材料本身的抗疲劳性能上,使疲劳裂纹扩展门槛值提高,因此,疲劳裂纹扩展速度降低,外在的表现是疲劳条带变窄,零件的疲劳寿命延长.

图4(g)和(h)是未喷丸与喷丸强化后试样瞬断区断口的微观形貌图,已经观察不到上述的疲劳裂纹条带,断口形貌表现为准静载拉伸断裂时的断口特征,断口上有韧窝及开裂的晶界,呈现出沿晶和穿晶断裂的混合断裂形貌.说明它们对材料的疲劳寿命的长短影响不大.

2.3 疲劳寿命

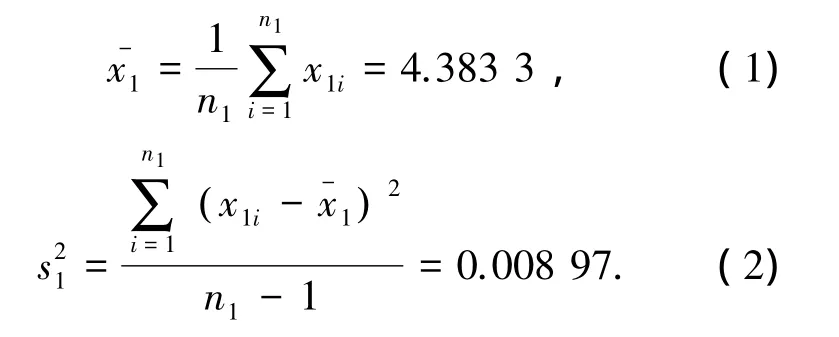

为了准确描述激光喷丸强化对半圆孔疲劳寿命的影响,需要从数学的角度进行统计分析.假设试件的疲劳寿命服从正态分布.由于成组对比法简单、使用范围广泛、实用的特点,且即使在试验过程中出现不合理的数据需舍弃时,并不影响试验的结果,故采用成组对比法[14]对疲劳试验结果进行统计分析.试验中未强化试样和强化处理试样的样本容量均为6个.表2列出了两组试样的疲劳试验数据,其中试样编号1-1至1-6为未激光喷丸试样,试样编号2-1至2-6为激光喷丸试样.表2中N1i表示未经喷丸试样断裂时的循环次数,N2i表示喷丸强化后试样断裂时的循环次数.

表2 两组试件的疲劳实验数据

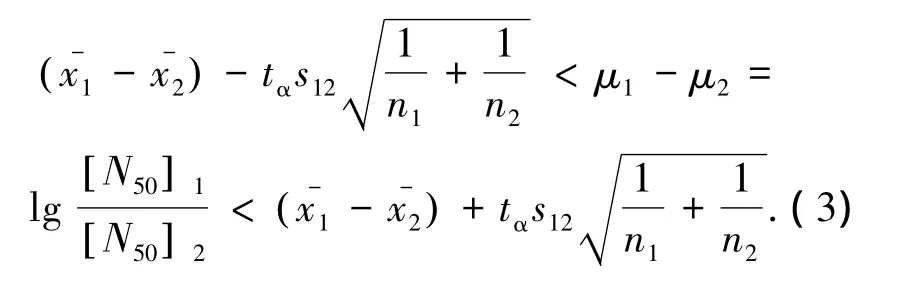

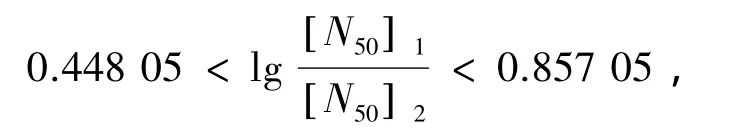

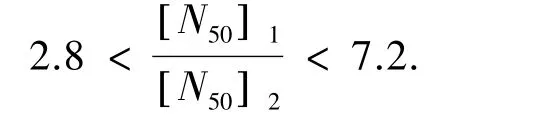

类似地,对于激光喷丸处理的试件组,子样大小n2=6时,可得=5.035 85,s22=0.028 78.根据 t检验的公式可以得到t=7.358,取显著度α=5%,由 t分布数值表查得 tα=2.306.故|t|﹥ tα,说明母体的平均值不同,即μ1≠μ2,也就是说就疲劳寿命而言,两个子样本来自不同的母体,即激光喷丸强化对试样的疲劳寿命产生了一定的影响.若以[N50]1和[N50]2分别表示两个母体的中值疲劳寿命,则母体平均值差数的区间估计式为

即

在置信度为95%下,强化处理后半圆孔试样的疲劳寿命是未处理的2.8~7.2倍.由此可知,激光喷丸强化能够显著提高半圆孔件的疲劳寿命.

3 结 论

1)激光强化后试样表面存在高幅的残余压应力,其数值高达310 MPa.

2)强化后试样的疲劳裂纹条带宽度为0.3~0.4 μm,而未强化试样的约为0.7~0.8 μm,说明激光强化降低了裂纹扩展速率.

3)在置信度为95%时,激光强化后半圆孔件的疲劳寿命是未喷丸半圆孔件的2.8~7.2倍,说明激光喷丸强化能够有效延长半圆孔件的疲劳寿命.

[1] 任旭东,张永康,周建忠,等.激光冲击工艺对钛合金疲劳寿命的影响[J].中国有色金属学报,2007,17(9):1486-1489.REN Xudong,ZHANG Yongkang,ZHOU Jianzhong,et al.Influence of laser-shock processing on fatigue life oftitanium alloy[J].The Chinese Journalof Nonferrous Metals,2007,17(9):1486-1489.

[2] 张兴权,何广德,汪世益,等.激光喷丸强化对调质40Cr钢组织及耐磨性的影响[J].材料热处理学报,2011,32(5):138-142.ZHANG Xingquan,HE Guangde,WANG Shiyi,et al.Effect of laser shot peening on microstructure and wear resistance of quenched and tempered 40Cr steel[J].Transactions of Materials and Heat treatment,2011,32(5):138-142.

[3] 周建忠,左立党,黄舒,等.基于应变速率的激光喷丸强化6061-T6铝合金力学性能分析[J].中国激光,2012,39(5):0503003-1-6.ZHOU Jianzhong,ZUO Lidang,HUANG Shu,et al.Analysis on mechanical property of 6061-t6 aluminum alloy by laser shot peening based on strain rate[J].Chinese Journal of Laser,2012,39(5):0503003-1-6.

[4] HOU Lifeng,WEI Yinghui,LIU Baosheng,et al.Microstructure evolution of AZ91D induced by high energy shot peening[J].Transaction of Nonferrous Metals Society of China,2008,18(5):1053-1057.

[5] GRAHAM Hammersley,HACKEL Lloyd A,FRITZ Harries.Surface Prestressing to improve fatigue strength of component by laser shot peening[J].Optics and Laser in Engineering,2000,34,327-337.

[6] YANG J M,HER Y C,HAN Nanlin,et al.Laser shock peening on fatigue behavior of 2024-T3 Al alloy with fastener holes and stop holes[J].Materials Science and Engineering A,2001,298(1):296-299.

[7] 曹子文,车志刚,邹世坤,等.激光冲击强化对7050铝合金紧固孔疲劳性能的影响[J].应用激光,2013,33(3):259-262.CAO Ziwen,CHE Zhigang,ZUO Shikun,et al.The effect of laser shock peening on fatigue property of 7050 aluminum alloy fastener hole[J].Applied Laser,2013,33(3):259-262.

[8] 张兴权,张永康,顾永玉,等.激光喷丸诱导的残余应力的有限元分析[J].塑性工程学报,2008,15(4):188-193.ZHANG Xingquan,ZHANG Yongkang,GU Yongyu,et al.Finite element simulation of residual stress induced by laser peening[J].Journal of Plasticity Engineering,2008,15(4):188-193.

[9] PEYRE P,FABBRO R,MERRIEN P,et al.Laser shock processing of Al alloys.Application to high cycle fatigue behavior[J]. Materials Science and Engineering A,1996,210:102-113.

[10] 任旭东,张永康,周建忠,等.激光参数对Ti-6Al-4V激光冲击成形性能的影响[J].中国有色金属学报,2006,16(11):1850-1854.REN Xudong,ZHANG Yongkang,ZHOU Jianzhong,et al.Effect of laser shock parameters on fatigue life of titanium alloy[J].The Chinese Journal of Nonferrous Metals,2006,16(11):1850-1854.

[11] HUANG S,ZHOU J Z,SHENG J,et al.Effects of laser peening with different coverage areas on fatigue crack growth properties of 6061-T6 aluminum alloy[J].International Journal of Fatigue,2013,47:292-299.

[12] 刘新灵,张 峥,陶春虎.疲劳断口定量分析[M].北京:国防工业出版社,2010.

[13] LÜ J Z,LUO K Y,ZHANG Y K,et al.Grain refinement of LY2 aluminum alloy induced by ultrahigh plastic strain during multiple laser shock processing impacts[J].Acta Materialia,2010,58:3984-3994.

[14] 高镇同.疲劳应用统计学[M].北京:国防工业出版社,1986.