东丽T800H与T800S碳纤维的微观结构比较

井 敏,谭婷婷,王成国,冯志海,杨云华,潘月秀

(1.山东建筑大学材料科学与工程学院,济南 250101;2.山东省绿色建筑协同创新中心,济南 250101;3.山东大学山东省碳纤维工程技术研究中心,济南 250061;4.航天材料及工艺研究所,北京 100076)

湿纺[1]、干纺[2]、干湿纺[3]和熔融纺[4-5]是PAN基碳纤维前驱体原丝的4种制备方法.其中,湿纺和干湿纺是当前工业上生产商品PAN基碳纤维的两种主要方法[3].目前广泛使用的湿纺方法成形出的纤维纤度分散度小、溶剂残留少、原丝质量易控,使用此法生产的代表性碳纤维是日本东丽公司的T300[6].干湿纺工艺,液体细流从喷丝孔喷出后要经过干空气层,而后再在凝固浴中发生双扩散、相分离等物理变化形成丝条,使用此法生产的代表性碳纤维是日本东丽公司的T700S[3].值得注意的是,对于 T800 级碳纤维,日本东丽公司同时使用了这两种方法:T800H采用湿纺,T800S采用干湿纺.这两种碳纤维的力学性能相近,说明高质量的碳纤维都可使用这两种工艺生产,但干湿纺方法更适合制备优质碳纤维.因此,对这两种采用不同纺丝工艺制备的、力学性能相近的T800级碳纤维的微观结构进行比较分析,将会获得有价值的信息.目前,国内已有许多针对国外,特别是日本东丽碳纤维的微观结构的研究报道[7-12],但尚缺乏有关T800H与T800S比较的研究.为此,本文将采用扫描电子显微镜、X射线衍射仪、高分辨透射电子显微镜和小角X射线衍射仪对这两种商品碳纤维的微观结构进行表征,探究湿法和干湿纺两种纺丝工艺对碳纤维微观结构的影响,比较分析其微观结构与力学性能的关联,以期为国内碳纤维的研制提供理论依据.

1 实验

1.1 原材料

日本东丽公司T800H-12000(简称T800H)和T800S-24000(简称T800S);碳纤维的性能指标如表1所示.

表1 东丽T800H和T800S碳纤维的性能指标[13]

1.2 测试方法和仪器

使用SU-70型热场发射SEM(日本日立公司制造)观察碳纤维的表面和断口形貌.

利用AXS D8型XRD(德国布鲁克公司制造)对碳纤维的石墨微晶结构进行测定.每种样品测试3次,得到3个平行谱图.辐射源为CuKα,波长λ为0.154 1 nm,使用40 kV加速电压,电流强度为40 mA,0.1°的扫描间隔.

采用JEM-2100型高分辨透射电子显微镜(日本电子制造)观察碳纤维研磨样品的低倍形貌,加速电压200 kV.

用NanoStar U型SAXS(美国布鲁克制造)对碳纤维的孔隙结构进行测定.辐射源为CuKα,波长λ 为0.154 1 nm,2θ范围 0.2°~10.8°.

2 结果与讨论

2.1 表面形貌分析

图1是两种碳纤维的表面形貌,可以看到:T800H表面布满沿轴向取向的深沟槽,这是湿纺碳纤维的典型形貌;而T800S表面非常光滑,是干喷湿纺碳纤维的典型形貌[3,7].

图1 T800H(a)和T800S(b)碳纤维表面形貌

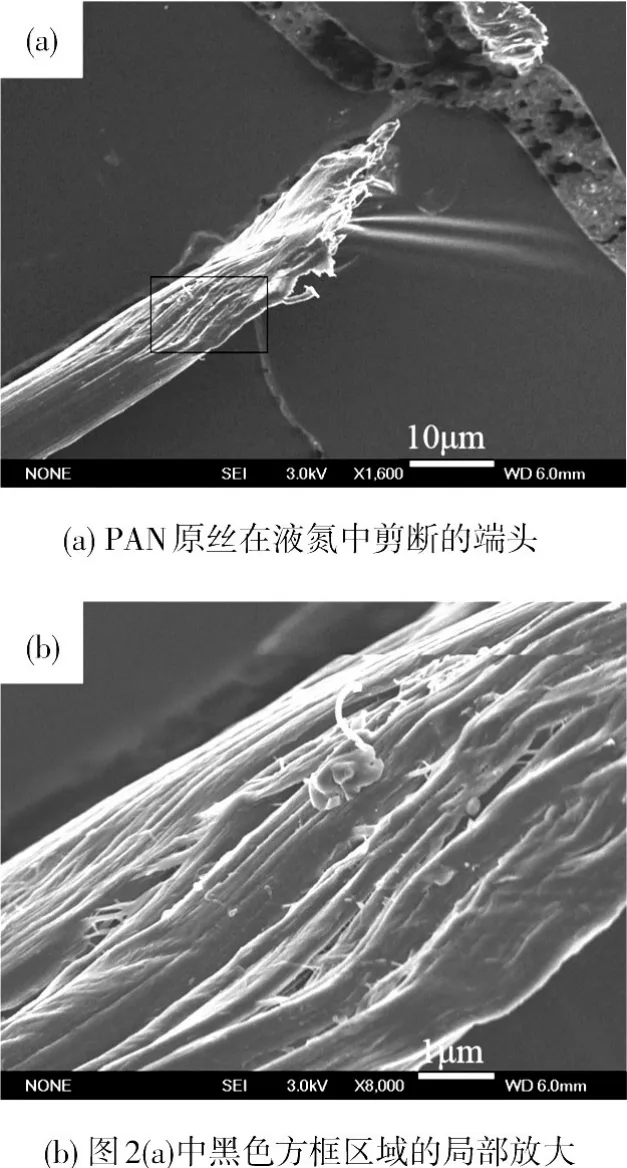

通常碳纤维的表面沟槽形貌是由其前驱体PAN原丝演变而来的.本文将湿纺的带有沟槽的PAN原丝在液氮中剪断,发现纤维端头处受剪切力后会沿沟槽开裂,显露出内部的原纤结构,如图2所示.

图2 自制的湿纺PAN原丝在液氮中剪断的形貌

因此,沟槽处是原纤之间的界面,应力会沿此传播.也就是说,对于PAN原丝,其表面沟槽是纤维结构中的薄弱之处.由此推断,碳纤维表面的沟槽也必定是其结构薄弱处.同时,表面出现缺陷的几率由于凹凸不平的沟槽而大大增加,有研究表明,碳纤维缺陷的90%是表面缺陷,而表面缺陷是影响抗拉强度的主要缺陷[14].因此,表面沟槽形貌是T800H的拉伸强度低于T800S的重要原因之一.

2.2 断口形状和形貌分析

碳纤维的横断面可以采用液氮冷冻脆断方法得到,如图3所示.T800H断口形状不规则,存在肾形和近圆形两种断口形状.而T800S因为是干喷湿纺制备的,其断口几乎都是规则的圆形,且圆度好.通常,碳纤维的横断面以圆形最好,在预氧化和碳化过程中牵伸时受力均匀,没有应力集中区;而肾形横断面正好相反,容易在尖角处产生应力集中[15].特别是T800H横断面形状多样,使得力学性能离散性变大.因此,从断口形状来说,T800S的断口形状更容易获得较高的拉伸强度.

图3 T800H和T800S液氮脆断断口形貌

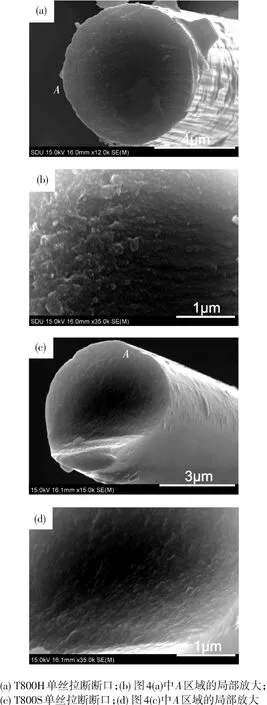

图4是两种碳纤维的单丝拉断断口.

图4 两种碳纤维单丝拉断断口形貌

由图4可以看到,它们的断口形貌非常相似,断裂源都位于纤维外表面,如图4中的A处所示;断裂时裂纹都以断裂源为中心向外呈辐射状扩展,说明这两种碳纤维的石墨微晶堆砌方式非常相似.但T800H和T800S断口的粗糙度不同,T800H断口表面颗粒状结构较大、略微粗糙;而T800S的断口表面颗粒状结构较小、较平滑.有研究认为,碳纤维中也有由石墨微晶堆砌而成的原纤结构,原纤内结构致密,而原纤间结合较弱[16-19].裂纹会沿结合较弱的原纤间扩展,从而在断口表面形成颗粒状结构.由此推断,T800H碳纤维的原纤较粗大,而T800S的原纤较细.较细的原纤容易作规整的排列,也意味着,更多的原纤数量会分割出更小的微孔,因此,推断T800S的微孔尺寸会小于T800H.

2.3 乱层石墨微晶结构分析

图5是两种碳纤维非常相似的XRD谱图.

图5 两种碳纤维的赤道扫描谱图(a)、子午扫描谱图(b)和赤道方位角衍射谱(c)

石墨微晶(002)晶面间距d002和(100)晶面间距d100可按式(1)计算,石墨微晶沿纤维径向和轴向的平均尺寸Lc和La可按式(2)计算,碳纤维的表观结晶度Xc可按式(3)计算,碳纤维的石墨微晶取向度可按式(4)计算[15].计算结果见表2所示.

式中:波长λ取0.1541 nm;θ为晶面衍射峰的衍射角;B为晶面衍射峰的半高宽;K为常数,计算Lc时取 0.94,计算 La时取 1.84;Sc为(002)晶面衍射峰面积;St为总散射面积;Π为石墨微晶沿轴向取向度;H是方位角衍射峰半高宽,单位°.

表2 由图5计算出的数据

从表2可以看出,T800S与T800H的表观结晶度相似,T800S的(002)晶面间距d002和(100)晶面间距d100最小,微晶尺寸最大,说明T800S比T800H的石墨微晶致密度高,发育更完善,即T800S的石墨化度比T800H高,这是导致T800S的拉伸强度高于T800H的关键因素.通常,石墨微晶层面的取向性越高,其杨氏模量也越高[15].T800S的取向度较高,但低于T800H,有利于控制T800S的拉伸模量不至于过高.

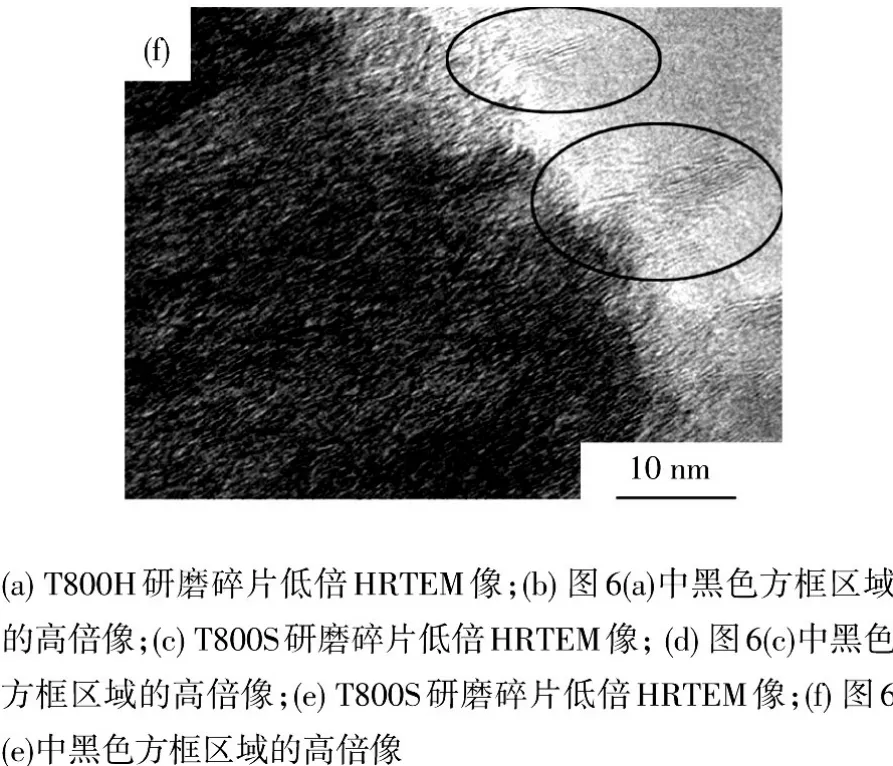

采用高分辨透射电子显微镜(HRTEM)也可以表征碳纤维中乱层石墨微晶的结构特征,如图6所示.图6(a)是T800H研磨碎片的低倍像,具有明显的层状特征,层内沿纤维轴向的断口呈直线.这种层状特征是沿纤维轴向取向的乱层石墨微晶层片间或条带间的非晶碳发生断裂造成的,说明T800H的石墨微晶层片平整,层与层之间分界清晰,易大片剥离;层内石墨条带排列规整度高、取向性好.图6(b)是图6(a)中黑色方框处的晶格条纹高倍像,可以看到,条纹清晰平整,规整度高、取向性好.

图6 两种碳纤维的HRTEM像图

图6(c)和(e)是T800S研磨碎片的低倍像,没有明显的层状特征.说明T800S的石墨微晶层片可能由于起伏不平而不易大片剥离,层内石墨条带的取向性和规整度也不如T800H.图6(d)是图6(c)中黑色方框处的晶格条纹高倍像,可以看出,石墨条带的弯曲程度比T800H要大.图6(f)是图6(e)黑色方框处的局部放大像,其中黑色椭圆框中,是两条宽约3~5 nm的石墨微晶条带探出碳纤维碎片的边缘10 nm左右,而在T800H的高分辨晶格条纹像中没有观察到这种现象.说明T800S石墨微晶条带的韧性极好,这可能是T800S具有较高的断裂延伸率的重要结构原因.

2.4 微孔与长周期结构分析

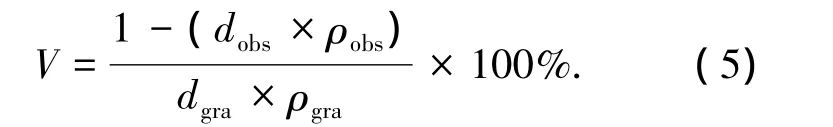

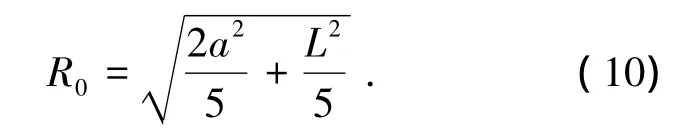

采用XRD方法可以计算碳纤维的孔隙率,计算公式如式(5)所示[20].

式中:V为碳纤维的孔隙率,%;dobs为用XRD方法测得的碳纤维d002值,nm;dgra是理想石墨的层间距理论值,取 0.335 4 nm;ρobs是碳纤维的密度,g/cm3;ρgra是理想石墨的密度,取 2.266 g/cm3.经计算,T800H的孔隙率为46.9%略低于T800S碳纤维47.5%的孔隙率.

通过SAXS散射花样,可以了解它们的微孔尺寸等特性[20-25],如图7所示.图7中的SAXS 花样呈扇形,竖直方向的散射花纹提供微孔沿纤维径向的信息;水平方向的散射花纹提供微孔沿纤维轴向的信息;竖直方向散射图形长度大于水平方向,说明微孔呈长椭球状,并沿纤维轴向取向[17,26];微孔的尺寸越小,散射花样就会越大越明亮.由此可以定性判断,T800S的微孔尺寸小于T800H.

由于碳纤维中的微孔是一不均匀的多分散体系,其散射强度可以看成是若干单分散体系散射强度的叠加,因此,可根据 Guinier近似式(式(6)),采用半对数坐标系作 I~ε2(弧度)曲线,使用Jellinek逐次切线法,将微孔尺寸分级,求出每个级别微孔的体积百分数[17,20],如图8所示.

式中:I是散射强度;I0是与回转半径相关的参数(常数);R0i是体系粒子的回转半径,nm;λ=0.154 1 nm,e=2.718 3,ε 是散射角.

图7 两种碳纤维T800H(a)和T800S(b)的SAXS花样

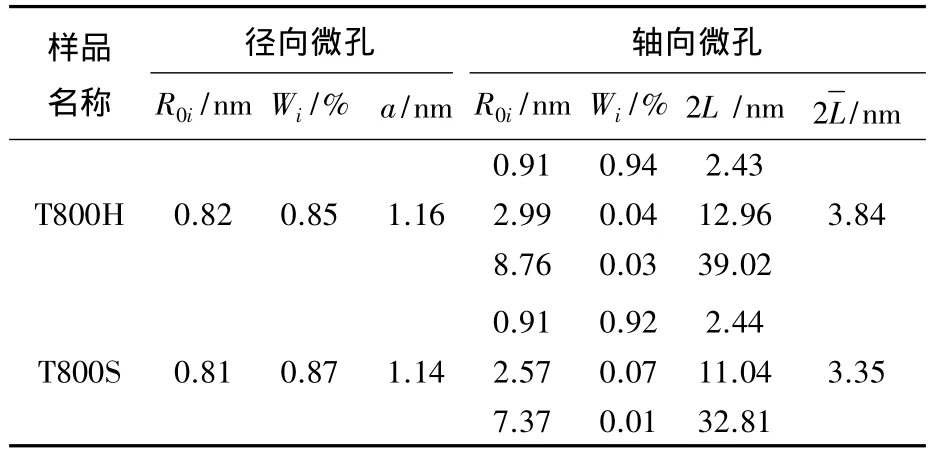

每个尺寸级别微孔的体积分数Wi和各个碳纤维的微孔平均回转半径分别按式(7)和式(8)计算,

式中:Wi是第i个级别的粒子体积分数;R0i为第i个级别的微孔的回转半径;Ki是第i级切线在纵轴上的截矩.

从图8可以看出,纤维径向方向的亚微观结构分为4个尺寸级别,其中第一尺寸级别的回转半径约为1 nm,所占的体积分数大于80%.被认为是碳纤维微孔径向的回转半径,而其他3个级别尺寸过大,可能与碳纤维石墨条带的径向尺寸有关[17-18].可将碳纤维中的微孔看作是沿轴向取向的旋转椭球体,根据经典物理学理论,由赤道方向散射计算的回转半径R0与旋转椭球体的长度无关,可用式(9)估算旋转椭球体微孔的径向半径a.

图8 根据Guinier近似式绘制的SAXS曲线

有研究表明,碳纤维中的微孔在在轴向尺寸上分散性较大,而径向尺寸上分散性不大[19].因此,可将由式(9)计算得到的a值,直接代入式(10),估算不同分级下旋转椭球体微孔的轴向长度2L.

计算所得结果见表3.此结果与前文通过SAXS散射图像定性的判断是一致的:T800S的微孔尺寸最小,但并不代表其孔隙率最低.前文已经述及,T800S的孔隙率略高于T800H.

表3 两种碳纤维中微孔结构尺寸

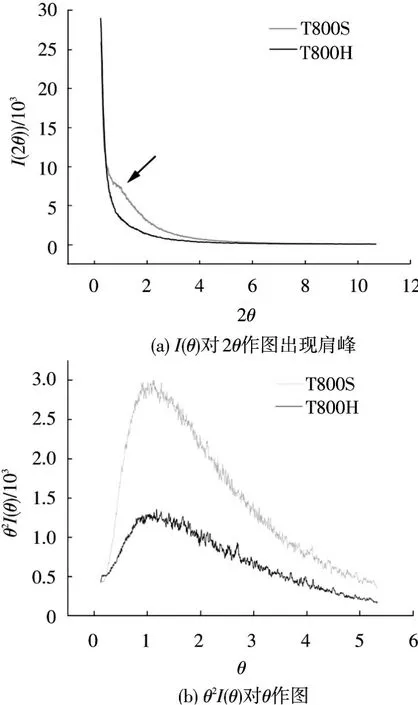

SAXS除能提供碳纤维中微孔的信息外,还能提供长周期的信息.长周期是指体系中粒子之间的统计平均距离.如果体系中粒子大小均一、间距均一,散射I(θ)~2θ曲线就会出现散射峰,粒子之间发生散射干涉甚至还会出现二级以上的散射极大.如果粒子大小不等、间距不等,I(θ)~2θ曲线中的散射峰就会宽而低,有时仅出现一个肩,表明大小不等的长周期在曲线中重叠[26].将碳纤维径向方向上的散射数据I(θ)对2θ作图,所得的T800S的曲线中出现一个明显的肩峰,如图9(a)中的黑色箭头所指.这个肩峰表明碳纤维径向方向有长周期存在,该长周期是由沿纤维轴取向的石墨条带造成的,上文中图6(b)和(c)是这种石墨条带的直观展示.为了能准确确定散射峰位,采用Lorentz修正法,即以θ2I(θ)对θ作图,所使用的I(θ)曲线是经过porod正偏离修正的,如图9(b)所示.T800H 和T800S的θ2I(θ)~θ曲线中都出现了峰,峰位可代入布拉格公式(式(11)),计算平均长周期 L'[26],如表4所示;峰宽可作为表征粒子尺寸和间距规整性的参数.从图9(b)可以看出,T800S的峰高而窄,说明该体系内部粒子的尺寸和间距规整性高,即T800S的石墨条带径向尺寸和间距的规整度高.从表4可以看出,T800S的平均长周期尺寸要大于T800H,这说明T800S的石墨条带径向尺寸大于T800H,这一计算结果与XRD结果一致.

图9 采用Lorentz修正法计算长周期示意图

表4 从图9(b)中计算出的数据

3 结 论

1)干喷湿纺制备的T800S比湿纺制备的T800H表面光滑、断口圆度好、原纤尺寸细、石墨微晶发育完善且堆砌致密、内部微孔尺寸小、石墨微晶条带韧性好,层片起伏不平不易大片剥离,这些是T800S的拉伸强度和断裂伸长率优于T800H的重要微观结构因素.

2)T800S的石墨微晶取向度不如T800H,但其石墨化程度高于T800H,综合认为T800S的拉伸模量与T800H相当.

3)T800S石墨微晶条带的韧性极好,这可能是T800S具有较高的断裂延伸率的重要微观结构原因.

4)T800S的石墨微晶堆砌致密、发育完善,结晶程度与T800相似,但孔隙率略高,体密度小于T800H,这与T800S的原纤较细关系密切.

[1] DATYE K V.Spinning of pan-fiber.part III:wet spinning[J].Synthetic Fibers,1996,4:11-19.

[2] DATYE K V.Spinningofpan-fiber.partII:dry spinning[J].Synthetic Fibers,1995,2:7-11.

[3] 贺福.高性能碳纤维原丝与干喷湿纺[J].高科技纤维与应用,2004,29(4):6-12.HE Fu.Precursors for high performance carbon fibers and Dry-Jet wet spinning[J].Hi-tech Fiber &Application,2004,29(4):6-12.

[4] DATYE K V.Acrylic fibers by melt spinning process[J].Synthetic Fibers,1994,3:27-31.

[5] EDIE D D,FOX N K,BARNETT B C.Melt-spun noncircular carbon fibers[J].Carbon,1986,24:477-482.

[6] 沈真.碳纤维产业现状分析[J].高科技纤维与应用,2012,37(6):8-14.SHEN Zhen.Analysis on actualities of carbon fiber industry[J].Hi-tech Fiber & Application,2012,37(6):8-14.

[7] 刘福杰,范立东,王浩静,等.高强度炭纤维微观结构分析及力学性能的比较[J].功能材料,2007,38(10):1723-1726,1730.LIU Fujie,FAN Lidong,WANG Haojing,et al.Study of the microstructure and the mechanical properties of high strength PAN-based carbon fibers[J].Functional Materials,2007,38(10):1723-1726,1730.

[8] 陈晓,查刘生,朱育平.高强度、高模量聚丙烯腈基碳纤维的微晶取向研究[J].化工新型材料,2010,38(7):85-88.CHEN Xiao,ZHA Liusheng,ZHU Yuping.Microstructure of high tensile strength and high tensile modulus PAN-based carbon fibers determined by X-ray diffraction[J].New Chemical Materials,2010,38(7):85-88.

[9] 张新,马雷,李常清,等.PAN基碳纤维微结构特征的研究[J].北京化工大学学报,2008,35(5):57-60.ZHANG Xin,MA Lei,LI Changqing,et al.Study of the microsructure of PAN-based carbon fibers[J].Journal of Beijing University of Chemical Technology,2008,35(5):57-60.

[10] 王晓洁.高性能碳纤维表面分析及其力学性能研究[J].航空材料学报,2006,26(4):119-122.WANG Xiaojie.Surface analysis of high property carbon fibers and study on mechanical properties[J].Journal of Aeronautical Materials,2006,26(4):119-122.

[11] 温月芳,郭建强,高忠民,等.不同PAN 2CF的微晶及孔结构对比[J].新型炭材料,2009,24(2):153-158.WEN Yuefang,GUO Jjianqiang,GAO Zhongmin,et al.A comparison of crystallite and pore structures in different polyacrylonitrile-based carbon fibers[J].New Carbon Materials,2009,24(2):153-158.

[12] 李春红,崔荣庆,谌磊,等.不同炭纤维的结构与性能比较[J].材料导报,2011,25(8):51-55,69.LI Chunhong,CUI Rongqing,SHEN Lei,et al.Comparision of structure and properties in different polyacrylonitrile-based carbon fibers[J].Materials Review,2011,25(8):51-55,69.

[13] Toray Corporation.Torayca high-performance carbon fiber[EB/OL].http://www.torayca.cn/download/pdf/torayca.pdf.

[14] 贺福.缺陷是碳纤维的致命伤[J].高科技纤维与应用,2010,35(4):25-31,41.HE Fu.Defects are particularly serious for carbon fibers[J].Hi-tech Fiber & Application,2010,35(4):25-31,41.

[15] 贺福.碳纤维及其应用技术[M].北京:化学工业出版社,2004.

[16] 梁艺乐,赵炯心,张幼维,等.纺丝成形工艺和条件对PAN原丝中孔隙的影响[J].合成技术及应用,2009,24(3):15-19.LIANG Yile,ZHAO Jiongxin,ZHANG Youwei,et al.Effects of spinning conditions on porosity in PAN precursor[J].Synthetic Technology and Application.2009,24(3):15-19.

[17] 殷敬华,莫志深.现代高分子物理学[M].北京:科学出版社,2001.

[18] 王启芬.聚丙烯腈纤维结构及其形成过程的研究[D].济南:山东大学,2010.

[19] 盛毅,张彩红,徐耀,等.二维小角X射线散射法研究PAN基炭纤维内部微孔结构[J].新型炭材料,2009,24(3):270-276.SHENG Yi,ZHANG Caihong,XU Yao,etal.Investigation of PAN-based carbon fiber microstructure by 2D-SAXS[J].New Carbon Materials,2009,24(3):270-276.

[20] 贺福.碳纤维及石墨纤维[M].北京:化学工业出版社,2010.

[21] 仲亚娟,孙亚娟,于万秋,等.PAN基碳纤维微孔结构的研究[J].吉林师范大学学报(自然科学版),2005,3:16-18.ZHONG Yajuan,SUN Yajuan,YU Wanqiu,et al.Pore structure in PAN-based carbon fiber[J].Journal of Jilin normal university(Nature science edition),2005,3:16-18.

[22] KABURAGI M,BIN Y,ZHU D,et al.Small angle X-ray scattering from voids within fibers during the stabilization and carbonization stages[J].Carbon,2003,41(5):915-926.

[23] 徐跃,李向山.碳纤维中纳米微孔的X射线小角散射分析[J].理化检验-物理分册,2003,39(1):28-31.XU Yue,LI Xiangshan.Analysis of nano-micropore in carbon fiber by small angle X-ray scattering[J].PhysicalTesting and ChemicalAnalysis Parta Physical Test,2003,39(1):28-31.

[24] JOHNSON DJ,TYSON CN.Low-angle X-ray diffraction and physical properties of carbon fibers[J].Journal of Physics D:Applied Physics,1970,3(4):527-534.

[25] 李登华,吴刚平,吕春祥,等.聚丙烯腈基碳纤维及其原丝中的微孔尺寸分布[J].分析测试学报,2010,29(4):321-326.LI Denghua,WU Gangping,LV ChunXia,et al.Pore size distribution of microvoids in PAN-based carbon fibers and their precursors[J].Journal of Instrumental Analysis,2010,29(4):321-326.

[26] 朱育平.小角X射线散射——理论、测试、计算及应用[M].北京:化学工业出版社,2008.