基于MOLDFLOW食品加工容器模具冷却位置的有限元分析

张爽华

(安徽国防科技职业学院,安徽 六安237011)

传统的塑料模具的冷却水道只能单纯依靠设计人员的经验来确定,这样设计的冷却水道往往难以达到理想的冷却效果,还容易导致成形的塑件出现翘曲变形。目前对于冷却水道的模拟分析,主要采用CAE有限元进行分析。

Moldflow软件在CAE有限元分析软件中比较有代表性,可以对模具的冷却水道的冷却效果进行准确的模拟,能看到所设计的冷却水道的冷却效果。

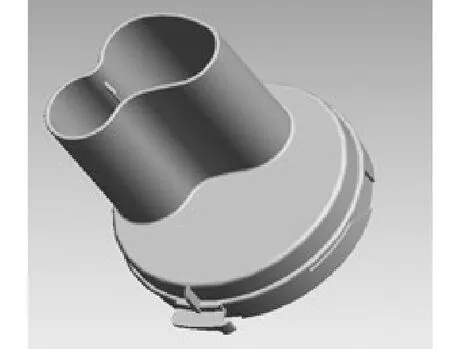

1 食品加工容器塑件分析

图1所示为模具成形的塑件——食品加工容器,该产品主要用于厨房,产品的材料为PS,这种塑料是线性结构的热塑性高聚物,密度为1.054 g/cm.PS塑料有一定的绝缘性能,机械性能好,成型工艺好,但是其成形的产品脆性大,耐冲击性和耐热性差,所以大部分的PS用于不受冲击的透明仪器、生活用品等。

图1 食品加工容器产品三维模型

2 模具冷却系统设计方案确定

模具温度会直接影响到所成形的塑件的质量以及生产效率,因此,塑料模具在成形的时候需要设置冷却系统以达到理想的温度要求。冷却系统的设计原则:

(1)合理布置冷却水通道。冷却水通道应沿着型腔的形状,均匀布置在型腔四周。

(2)冷却水道至型腔表面的距离应尽可能的保持一致。当塑件壁厚不均匀时,应在厚壁处强化冷却。

(3)强化浇口处的冷却。浇口处加强冷却,可以防止熔体的倒流。

(4)避免在塑件熔接痕处设置设置冷却水道。熔接痕一般是因为多股料流的汇合而形成的,如果在此处设置冷却水道,将导致熔接痕更严重。

在此原则下,针对本产品的图形特点,确定两种冷却系统方案:

第一种,动模上的水路和定模上的冷却水路垂直排列;第二种,动模上的水路和定模上的水路平行排列。

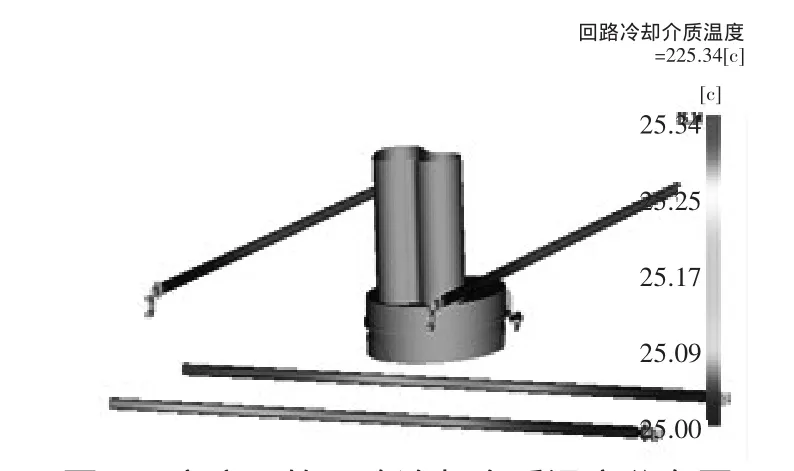

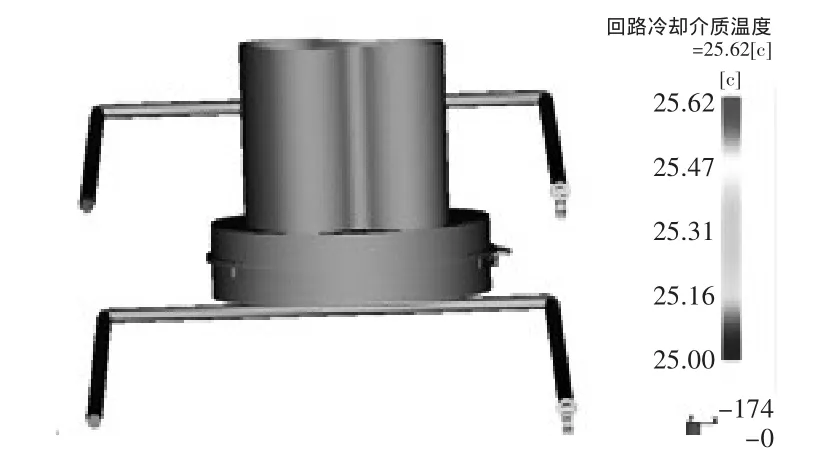

3 回路冷却介质温度分析

回路冷却介质温度分析反应了冷却回路进水口和出水口的温差大小,通常要求温差在5℃范围内,当然越小越好。

根据要求,设计的方案一的分析图片如图2所示。

图2 方案一的回路冷却介质温度分布图

方案二的分析图片如图3所示。

图3 方案二的回路冷却介质温度分布图

方案一进出水口温差为0.34左右,方案二的进出水口温差0.62左右,这两个方案的温差都小于1,都满足塑件的冷却需求。

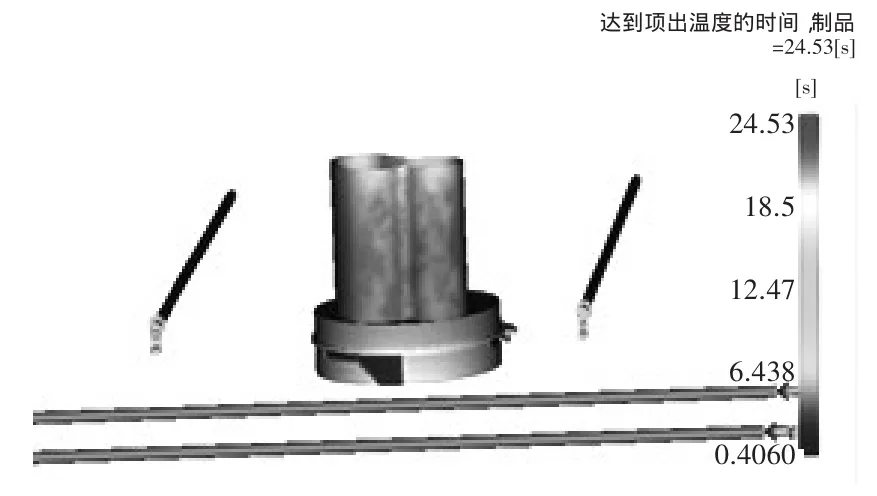

4 达到顶出温度的时间分析

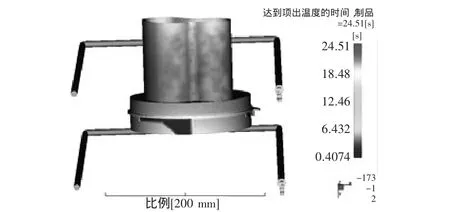

方案一的时间分析如图4所示。

图4 方案一的塑件达到顶出温度的各部分时间图形

方案二的时间分析如图5所示。

该项分析显示了,塑件从熔融状态到冷却变硬(足以被顶杆顶出的程度)的过程。这时间决定了塑件的成型周期,大概占整个成型周期的60%.

图5 方案二的塑件达到顶出温度的各部分时间图形

5 结束语

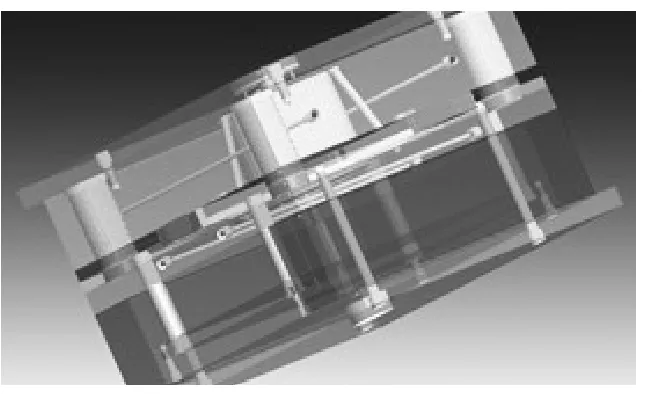

通过以上比较,这两种方案都满足冷却的需要。第二种方案由于容易与模具的结构有冲突,在设置时会影响到顶杆,所以不采用这种方式。综合比较,我们选择第一种方案,模具冷却系统如图6所示。

图6 模具冷却系统图形

实践证明,采用第一种冷却方案的模具,成形的食品加工容器产品质量能达到要求。运用moldflow软件对产品进行有限元分析,可以提前预知模具冷却系统设计的好坏,避免了依靠经验的不确定性。

[1]詹友刚.PRO/Engineer野火版教程[M].北京:清华大学出版社,2004.

[2]赵 熹.基于PRO/E的手动电池前盖成型模具设计[J].模具制造,2008,(7):8-10.

[3]于卫东.Moldflow技术在注塑成型过程中的应用.计算机辅助设计与制造,2001,(6):59-61.

[4]单 岩,王 蓓,王 刚.Moldflow模具分析技术基础[M].北京:清华大学出版社,2004.

[5]王 刚,单 岩.Moldflow模具分析应用实例[M].北京:清华大学出版社,2005.

[6]吴崇峰.实用注射模CAD/CAM/CAE技术[M].北京:轻工出版社,2000.