基于abaqus的某微型车渐变刚度钢板弹簧的有限元分析

王申,周磊,何云峰

(上汽通用五菱汽车股份有限公司技术中心,广西 柳州545007)

钢板弹簧是汽车上承受高负荷的弹性元件[1],兼有导向的作用,具有结构简单,价格低廉,工作可靠,承载力强等优点,被广泛地使用在商用车和货车上面。其结构的好坏直接对汽车行驶的安全性有重要影响,因此,在设计过程中对板簧进行精确的计算具有重要意义。

本文利用有限元软件abaqus对某公司的渐变刚度钢板弹簧进行刚度和应力分析,并通过理论计算、刚度试验验证其刚度,同时用试验验证有限元模型的正确性。

1 渐变刚度钢板弹簧有限元模型的建立

1.1 几何模型的建立与网格划分

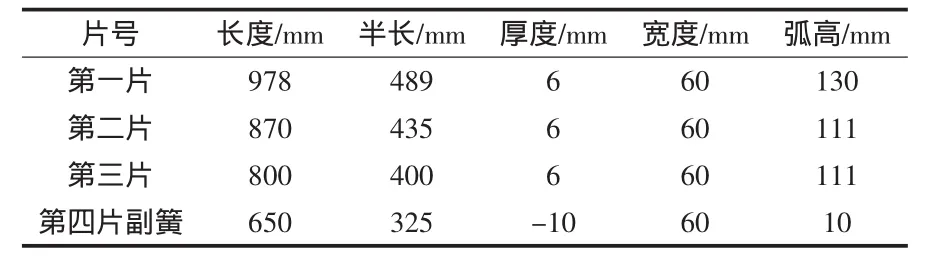

利用三维软件创建板簧总成模型,为了简化计算得模型,建模过程中忽略了中心孔,U型夹箍,夹箍,几何模型尺寸如表1所示[2]。板簧采用的材料为60Si2MnA,弹性模量为2.06E5MPa,泊松比 μ=0.3,屈服强度950MPa.

表1 钢板弹簧各片参数

考虑到板簧计算的精度[3],单元的大小取板簧厚度尺寸的1/2-1/3,考虑集中载荷的作用,在卷耳处网格进行细化,单元类型采用减缩积分单元 C3D8R,采用映射体网格的方式对板簧和上下夹板划分网格。

1.2 接触对的生成

将各片簧与夹板的位置调整好[4],在相邻两簧片以及簧片与夹板之间建接触对,设置相应的接触属性,在切向方向是滑动的,设置摩擦系数,摩擦系数取的数值不要太大,太大会造成收敛问题,本文取0.15.

1.3 模型的约束和加载

(1)模型的约束

对于钢板弹簧,中心螺栓和U型螺栓的模拟是板簧有限元分析的难点,在板簧相应位置建立耦合点 A、B、C、D,A 为全卷耳点,B 为后卷耳点,H、I分别为上下夹板中心点,将前后卷耳的内表面分别耦合到外部点A、B,将上下夹板的面分别耦合到外部点C、D,在C、D两点之间建立连接单元,并附上移动属性,以实现中心螺栓的装配和U螺栓的夹紧,板簧的有限元模型如图1所示。

图1 板簧的有限元模型

(2)板簧的加载

本文分三步模拟板簧[5]从自由状态到中心螺栓夹紧U型螺栓夹紧,和加紧后受到工作载荷的过程,将分析步设置成3步。第一步是实现板簧的装配过程,消除自由状态各簧片之间的间隙;第二步是模拟U型螺栓夹紧夹紧过程,消除总成的间隙;第三步是对钢板弹簧总成进行加载,在板簧两卷耳处施加载荷,考虑到板簧是几何非线性,将各步几何非线性都打开。本文加载的是上极限的极限载荷。

2 钢板弹簧的变形、应力分析

根据板簧实际工作模拟,得到上极限工况下应力最大出现在第三片,图2是第三片应力云图分布情况。

图2 上极限的第三片应力

从图2可见,上极限最大应力分布在第二簧片夹紧区域两边,最大等应力894MPa.板簧材料的最大许用应力950 MPa,远小于板簧的许允应力,因此在上极限工况下钢板弹簧的强度是满足汽车工作要求的。

3 钢板弹簧的刚度计算

渐变钢板弹簧是一种非线性弹簧[6],由主簧和副簧组成,当载荷较小时仅有主簧工作,只有载荷达到一定程度后,副簧才开始参加工作,此时刚度逐渐变大,载荷继续增加,主簧与副簧完全接触成为一体,刚度达到最大,又呈线性,整个板簧的刚度特性成非线性,这样有利于提供车辆行驶的舒适性。

共曲率法是目前计算板簧刚度的通用方法,假设钢板弹簧在任何载荷下,各片簧都是无缝隙接触,同一截面上各片簧具有共同的曲率,如果将各片展开,变成新的一片簧,用计算一片簧的刚度等效多片簧的刚度。

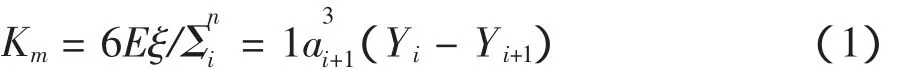

(1)主簧刚度计算

当板簧端部载荷比较小时,仅有主簧工作,副簧应力为零,根据共曲率法,此时板簧刚度为:

上式中:

E为弹性模量,206 000 N/mm2

ξ1为修正系数,ξ=0.83~0.85

ai+1=l1-li+(1第一片半长与其他各片半长之差),mm;

Yi=(各片惯性矩Ii=bih3i/12),mm4

上面给出几何模型的数据,根据式1计算得到主簧刚度为Km=38 N/mm.

(2)合成刚度计算

当板簧的载荷得到一定程度时,主副簧完全工作,此时刚度又成线性,此时的板簧的刚度为

上式中:

ξ1为刚度修正系数,ξ1取 0.87;

la1为副簧第一片半长,mm;

Im为主簧总惯性矩,mm4;

Ia为副簧总惯性矩,mm4;

根据以上数据可以求得主副簧完全工作时的合成刚度Km+a=61 N/mm.

(3)有限元的刚度计算

根据abaqus历史变量的结果查询[7],板簧端部A点在U型螺栓夹紧后下降的位移是-42.5024 mm,当板簧总成总共承受1022.876 N载荷,即两端各承受511.438 N载荷,端部A点的位移是-69.8788 mm,则主簧在1 022.876 N作用的扰度是69.8788-42.5024=27.3764mm.

即主簧的线刚度为K=1022.876/27.3764=37.36 N/mm.

同理满载状态下板簧端部A点下降的位移是-149.649 mm,在上极限板端A点位移为-213.004 mm,则从满载到上极限作用下的扰度为63.335 mm,即主副簧完全工作时的合成刚度为Km+a=60.6N/mm.

使用共曲率法与仿真计算钢板弹簧的主簧刚度和主副簧合成刚度如表3所示.

表3 板簧刚度对比

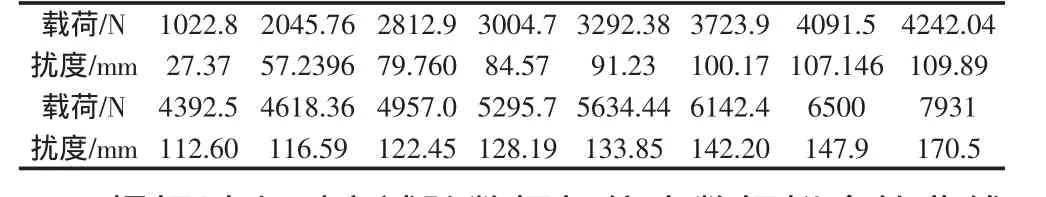

刚度试验就是将板簧按整车装配状态按照在试样台上,对板簧以缓慢的形式加载到验证载荷[8],通过力传感器和位移传感器分别采集载荷数据和板簧中间变形的数据。

板弹簧刚度试验载荷与扰度数据如表4所示,有限元仿真载荷与扰度的关系如表5所示。

表4 刚度试验载荷与扰度的关系

表5 有限元载荷与扰度的关系

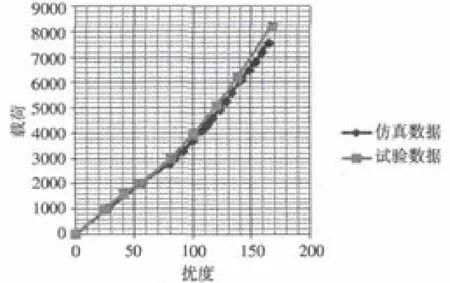

根据以上刚度试验数据与仿真数据拟合的曲线如图3所示,试验刚度与仿真刚度对比如表6所示,从以上可以看出,试验数据的刚度与仿真数据的刚度基本稳合,说明有限元模型边界条件的选和加载是正确的,可以做进一步分析。

图3 仿真数据与试验数据对比

表6 试验刚度与仿真刚度对比

4 结束语

本文利用有限元分析技术对渐变刚度钢板弹簧进行刚度和应力分析,并通过理论计算、刚度试验与仿真计算的钢板弹簧的刚度对比分析,从而验证所建的有限元模型的可行性。

利用有限元分析技术可以快速准确地得出板簧的应力,避免传统设计方面的缺陷,缩短产品开发的时间,提高产品的设计质量有十分重要的意义。

[1]王望予.汽车设计[M].北京:机械工业出版社,2003:174-176.

[2]成大先.机械设计手册[M].北京:化学工业出版社,2004:11-13.

[3]陆志成.某车钢板弹簧刚度分析[J].汽车科技,2011,(6):56-58.

[4]石亦平.ABAQUS有限元分析实例讲解[M].北京:机械工业出版社,2006.

[5]李 刚.渐变刚度钢板弹簧后悬架有限元与动力学建模及仿真[D].长春:吉林大学,2011,14-16.

[6]张英会.弹簧手册[M].北京:机械工业出版社,2009:545-555.

[7]石 湘.渐变刚度钢板弹簧的模拟仿真[D].武汉:华中科技大学,2007.

[8]Kim,Sungsoo.An efficientmethod for calculating thenonlinear stiffness of progressive multi-leaf springs[J].International Journal of Vehicle Design,2002:403-422.