微磁技术在残余应力检测中的应用研究

齐昌超,秦 林,王 磊,吕庆贵,黄伟荣,佘思维

(中石油西南油气田公司安全环保与技术监督研究院,成都 610041)

0 引言

残余应力是材料内部维持自身相互平衡的一种应力系统[1]。残余应力的存在会对构件的相关性能产生直接的影响[2],如力学性能、强度、抗腐蚀力、尺寸与使用寿命。在各工业领域如机械、水利水电、热电核电、航空航天、石油化工、冶金、铁路、交通等行业[3],残余应力测试技术及其应用研究始终受到高度重视。为此,各国研究者从不同的角度出发,针对残余应力测试技术进行了研究[4]。

目前残余应力检测技术主要有以下几种:射线衍射法、磁性法、超声波检测法及电子散班法等[5],但这些方法都在不同程度上存在着局限性。1929年俄国学者AKCEHOB 首先提出X 射线应力测定构想,最终形成了成熟X 射线衍射法,可是在试验和实际应用过程中发现,该方法对检测表面的要求比较高,穿透深度小,只有30 μm左右[6],且操作程序繁琐[7]。中子衍射法是一种较新颖的检测方法,但只有反应堆中才可以得到所需的热中子流,且在反应堆或者中子加速器中才能获得较高分辨率[8],仪器设备非常昂贵,同时测试条件要求非常高,因此在实际的测试及应用还存在许多困难[9]。而磁性法[10-11]可靠性和精度都比较差,量值标定困难,对材质较敏感[4],且应用范围较窄,仅只限于铁磁材料[12]。超声波法[13]对应力的检测受到材料的性能、机械构件的形状和组织结构影响[14],测量的灵敏度相对较低[15],同时须采用高精度设备及仪器进行测定声速变化,测定过程较为烦琐[1]。同样只能对材料表面应力情况进行测量的电子散斑干涉法[16],且对抗震性要求很高,及工作环境要求限制较大[17]。

目前针对残余应力的检测问题,缺乏必要有效的技术手段。本研究提出采用基于微磁检测的一项新技术。该方法具有速度快、无辐射、操作简单等优点,可同时对试件内部和外部残余应力分布情况进行检测。

1 微磁技术基本原理

微磁检测技术是利用高精度磁矢量传感器,进而对检测试样表面不同区域的地磁场磁感应强度变化情况,以不同区域磁感应强度改变情况进而判断试件中的残余应力分布,并经过对数据处理和分析,预测试样中应力较为集中的区域位置和应力分布的一种新颖无损检测技术,是一种基于地磁场为磁源的被动式检测技术。其基本原理是:

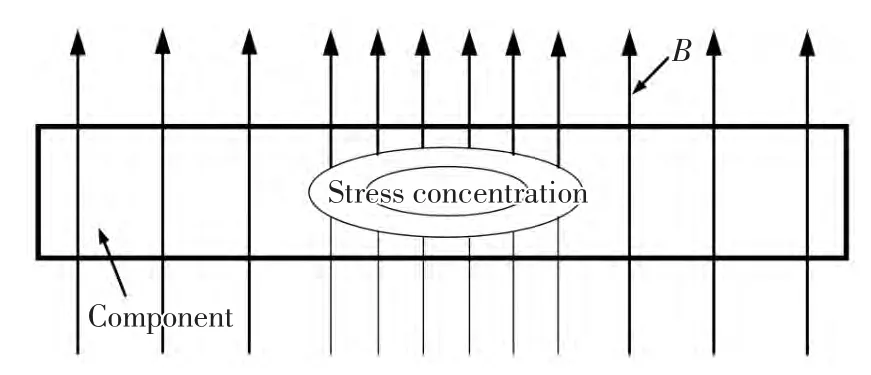

将构件置于以地磁场为背景环境中,若试样中存在应力集中时,该区域与试样的相对磁导率会产生一定程度的差异,分别为μ、μ'。当试样中存在应力集中,试样表面所采集的磁感应强度B则会发生相应的变化;反之则会均匀分布(图1)。

图1 试样磁化示意图Fig.1 Specimen magnetized

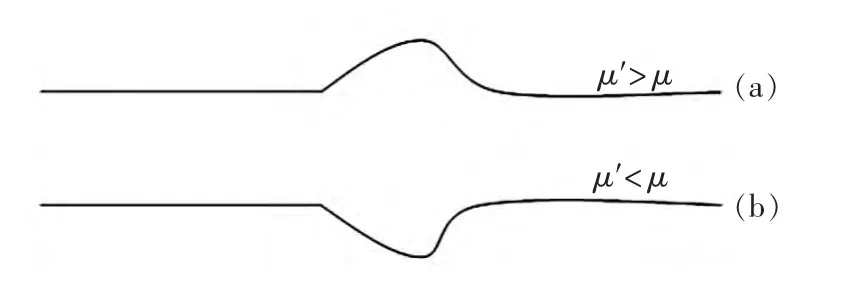

应力集中会对试样所采集的磁感应强度产生不同程度的影响。当时,试样压力集中区的磁感应强度信号值会显示一个异常的向上凸起;当时,就会在该位置是的磁感应强度信号值发生向下的凸起(图2)。

图2 试样应力集中区磁信号异常变化Fig.2 Abnormal magnetic changes in the specimen defect

2 检测系统结构框架图

该应力检测系统的采集磁信号传输框架图如图3 所示。

图3 微磁应力检测装置框架图Fig.3 Structure frame diagram of micro-magnetic detection device

系统中,使用CAN 总线进行下位机与上位机之间的数据传输。基于CAN 的可靠性和独特的设计,以及采用了高性能的USB 采集数据卡,保证正常工作情况下,对检测系统进行试验时的数据采集和存储。

3 试验及结果分析

3.1 试验

试验材料选用304不锈钢板,试样处理工艺包括热处理和加载。真空热处理温度设定在600℃,恒温时间分别为0、2、4、6、8、10、12 h,以此改变试样中所存在的应力,进而采集经过不同温度热处理下试样磁感应强度数据,同时测定试样的压力值大小。加载试验:设定时间为2 h,改变加载强度。测定加载状态下试样表面磁感应强度数据和应力分布,进而获得不同应力状态下信号数值,以此模拟试件存在不同残余应力状态下的相关信号数据变化情况。

试验中,将同一批次304 不锈钢板分为3 组进行多次检测,结果取各类信号数据的平均数值。1 号组进行原始数据的采集,2 号组进行退火热处理,3 号组进行加载试验,测定不同处理条件下试样信号数据采集。试样的热处理和加载试验,在进行退火处理工艺10 min 后对试样的数据采集,检测各信号数据的分布情况。

3.2 试验结果与分析

3.2.1 磁感应强度与应力大小变化

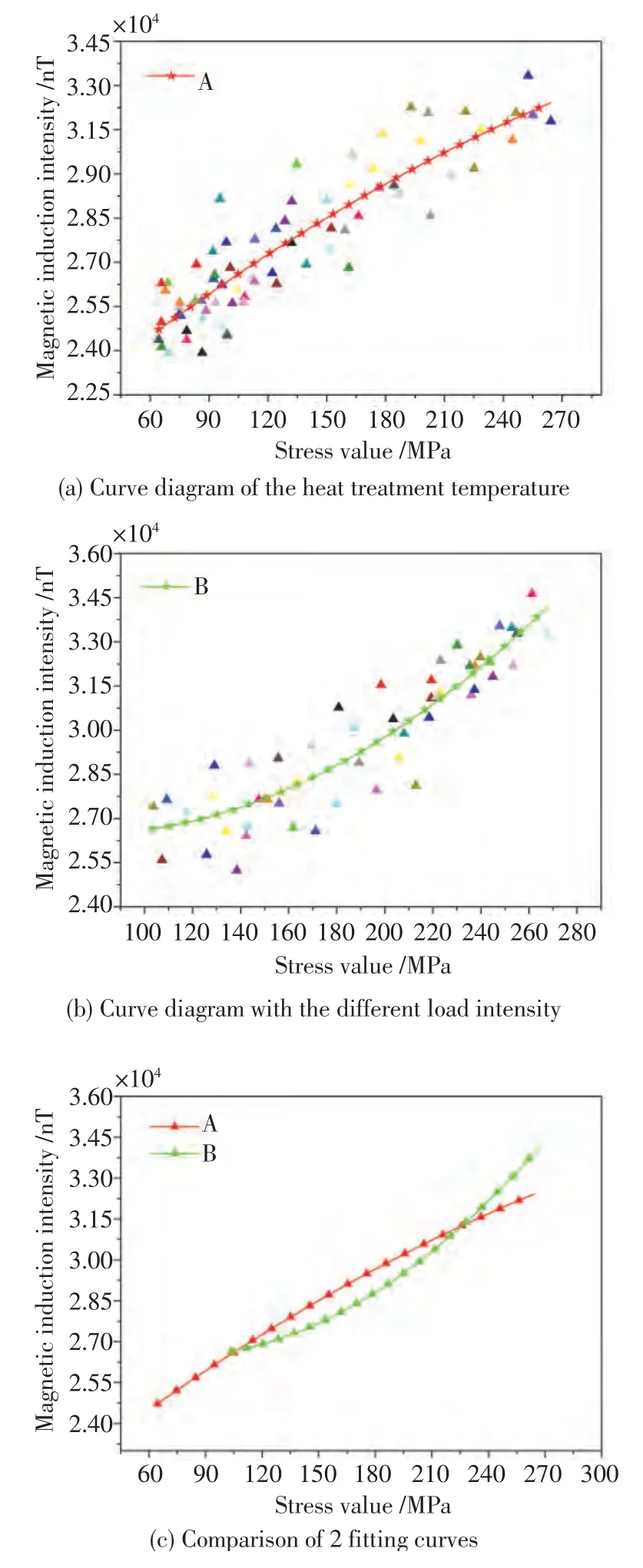

通过热处理改变试件中应力值情况,利用高精度应力测试仪,测定试件应力值大小,进而采集不同应力值下磁感应信号大小。通过试验数据分析,在进行热处理前试件本身的压应力较大,热处理后试件的应力逐渐变小,且可以发现恒温4 h后,与之前状态相比较,应力减小到起始状态时的43%,之后随着时间的增加,变化程度逐渐变小。图4a 显示,通过对数据进行拟合发现,随着热处理时间的增加,磁信号逐渐变小,且开始变化幅度较大,恒温8 h 之后幅度变化程度逐渐变小。

将加载时间设定为2 h,加载强度分别为160、165、170、175、180 MPa,通过高精度应力测试仪采集试件在不同加载强度后的试件应力情况,同时利用高精度磁矢量探头对试件的磁信号进行采集,获取应力大小与磁感应信号变化情况。对所采集的数据进行分析可以发现,170 MPa 加载强度后,试件的应力值变化程度加大,但非线性。对所收集的试件信号数据进行拟合,得出如图4b所示数据。试件测试应力值与磁感应信号是正向关系,随着试件应力值的增加,磁感应信号也在增大,但幅度不一,且可以看出在加载185 MPa 后,与之前状态相比较,应力增大较为明显。

同时通过拟合曲线对比图(图4c)发现,两种处理条件下的磁信号与应力变化拟合曲线走向趋势一致,都是随着应力的增加,磁信号也在上升。但热处理条件下与加载条件下所得的磁信号与应力变化拟合曲线相对比显示,拟合曲线变化曲率不同。通过分析,试样在退火处理过程中,产生了微量的马氏体结构,导致热处理与加载试验所得的磁信号与应力变化拟合曲线存在着一定的差异。

3.2.2 晶粒及微观应变

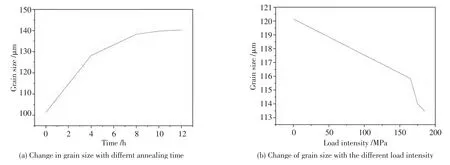

经过XRD 测试所得的数据显示,试件的平均晶粒大小随着热处理时间的增加而增大,在经过4 h 保温前变化较大,之后变化趋于平缓,变化较小(图5a)。说明试件内部的金相结构组织是处于一种亚稳定结构状态。同时可以知道,试件的微观应变也在逐渐减小,开始减小较为明显,之后趋于缓和。随着热处理时间的增加,试件中的压应力逐渐变小,同时所采集到的磁感应强度大小也在减小。图6a 显示通过XRD 测试分析得到,材料的微观应变也在变小,晶粒增大。所以磁感应强度与材料内部的应力大小的变化趋势是一致,微观应变也相同,但晶粒变化情况则相反。

图4 磁信号和应力变化拟合曲线Fig.4 Magnetic signals and stress change curve fitting

采集在不同加载强度下试件的晶粒大小和微观应变变化情况,试件的平均晶粒大小随着加载强度的增加而减小(图5b)。同时可以知道,试件的微观应变也在逐渐增大,开始增加幅度不大,之后变化幅度增大,如图6b。由于加载强度的增加,试件内部的组织结构发生着微观变化,导致元素组成的结构遭到破坏,倾向于磁导率的增大,进而导致了所采集的磁感应强度随着应力的增加而增大。

图5 晶粒大小变化曲线Fig.5 Curves of grain size

图6 微观应变变化曲线Fig.6 Curves of microscopic strain

综上所述,试样中的应力值发生改变,磁感应强度也会发生变化,且变化相同,应力逐渐变大,所采集得到的磁感应强度大小也在变大;通过XRD测试分析得到,材料的微观应变变大,晶粒减小。所以磁感应强度与材料内部的应力大小变化趋势一致,微观应变也相同,但晶粒变化则相反。

4 结论

1)通过对微磁检测技术原理的研究,并将该技术应用于304 不锈钢板残余应力的监测,实现了对应力和疲劳损伤测定。将试验结果进行对比,发现两种处理后所得的数据结果趋势一致,表明微磁检测技术对残余应力检测的可行性。

2)应力集中区域,会导致该区域与周边的区域磁导率发生相应的差异,磁信号强度与应力大小变化存在着一定的联系,同时晶粒大小、微观应变也发生一定的改变,即随着试样中所存在的残余应力增加,所采集到的磁信号强度增大,且材料的微观应变也变大,但晶粒减小。

[1]沈军,林波,迟永刚,等.残余应力物理法测量技术研究状况[J].材料导报,2012,26(19):120-125.

[2]王秋成,柯映林,邢鸿燕.板类构件内部残余应力测试技术研究[J].浙江大学学报:工学版,2005,39(3):381-384.

[3]王庆明,孙渊.残余应力测试技术的进展与动向[J].机电工程,2011,28(1):11-15.

[4]Curfs C,Kirstein O,Studer A,et al.Residual stress measurements in Australia:Present and future[J].Materials Science Forum,2005,490-491:218-222.

[5]Steinzig M,Takahashi T.Residual stress measurement using the hole drilling method and laser speckle interferometry part Ⅳ:measurement accuracy[J].Experimental Techniques,2003,27(6):59-63.

[6]陈勇,高德平,陈士煊,等.钛合金平板电子束焊接残余应力的小孔法测量[J].理化检验:物理分册,2001,37(10):18-20.

[7]陈会丽,钟毅,王华昆,等.残余应力测试方法的研究进展[J].云南冶金,2005,34(3):52-54.

[8]Schneider L C R,Hainsworth S V,Cocks A C F,et al.Neutron diffraction measurements of residual stress in a powder metallurgy component[J].Scripta Materialia,2005,52(9):917-921.

[9]李峻宏,高建波,李际周,等.中子衍射残余应力无损测量与谱仪研发[J].无损检测,2010,32(10):765-769.

[10]谢大吉.磁测法测定焊缝残余应力[J].工程力学,1999(增刊):68-71.

[11]刘致远.磁致伸缩振动时效在消除金属构件内应力上的应用[J].中国铸造装备与技术,2003(1):52-54.

[12]曾杰伟,苏兰海,徐立坪,等.逆磁致伸缩效应钢板内应力检测技术研究[J].机械工程学报,2014,50(8):17-22.

[13]戴福隆,亚敏,谢惠民,等.云纹干涉钻孔法测量残余应力的实验研究与应用[J].实验力学,2003,18(3):313-138.

[14]徐虹,滕宏春,崔波,等.残余应力非破坏性测量技术的发展现状简介[J].理化检验:物理分册,2003,39(11):595-598.

[15]Schmerr L M,Song S J.Ultrasonic nondestructive evaluation systems:models and measurements[M].New York:Springer,2007:45-49.

[16]陈玲玲,杨吟飞,何宁,等.基于电子散斑干涉术的残余应力测量[J].传感器与微系统,2010,29(1):108-110.

[17]Montay G,Sicot O,Maras A,et al.Two dimensions residual stresses analysis through incremental groove machining combined with electronic speckle pattern interferometry[J].Experimental Mechanics,2009,49 (4):459-469.