潮湿空气环境对预腐蚀铝合金疲劳性能影响研究

张啸尘,谢里阳,周 松,马洪义,白恩军

(1.东北大学机械工程与自动化学院现代设计与分析研究所,沈阳 110819;2.东北大学航空动力学装备振动及控制教育部重点实验室,沈阳 110819)

0 引言

飞机在实际使用中会遇到各种各样的有害环境,如潮湿空气、海水、盐雾、大气中的工业污染以及来自机舱内的污染等[1-2]。大量飞机失效、破坏、灾难实例分析的结果表明,腐蚀是影响飞机寿命的重要因素之一,尤其是在沿海一带服役的飞机,机身或梁壁板出现腐蚀穿孔等现象已屡见不鲜,严重威胁军机的战斗力和飞机的安全使用[3-4]。

铝合金因其强度高、断裂韧性较好、加工性能及焊接性能优良等诸多优点,在车辆和船舶工业等领域有着广泛的应用,在航空航天领域更是不可或缺的重要材料之一。近年来,国内外对以飞机结构损伤为背景的疲劳及腐蚀疲劳做了大量的研究[3-11],如蒋祖国[3]给出了不同材料在不同腐蚀环境和不同的应力、波形下的腐蚀疲劳S-N 曲线,但这些数据大多数为钢材材料,而且几乎没有考虑预腐蚀对其疲劳寿命的影响。国内关于在预腐蚀损伤对材料疲劳寿命影响的研究较少,只有对几种典型材料经过预腐蚀后的腐蚀疲劳寿命的研究,如张有宏[4]、匡林等[12]对LY12CZ 铝合金预腐蚀后疲劳和腐蚀疲劳试验,得出S-N 曲线,初步建立了腐蚀损伤与疲劳寿命降低之间的关系。

本研究为航空材料铝合金7XXX 预腐蚀后在试验室空气和潮湿空气环境下的疲劳寿命试验和升降法测定疲劳强度试验,计算潮湿空气环境对其疲劳寿命特征值和疲劳强度均值的影响系数,并用疲劳寿命的中值和特征值得到的腐蚀影响系数进行高可靠度腐蚀环境下的寿命修正。研究潮湿空气环境对疲劳寿命和疲劳强度及其分散性的影响,为铝合金飞机结构材料在腐蚀及潮湿空气环境下的安全服役提供一定的技术依据。

1 试验过程

1.1 试样

试样的几何形状和尺寸如图1 所示,分别设计光滑试样(Kt=1)和缺口试样(Kt=3)。材料的化学成分见表1,部分力学性能见表2。

图1 Kt=1 和Kt=3 的低周疲劳试样形状图Fig.1 Low-cycle fatigue specimen of Kt=1 and Kt=3

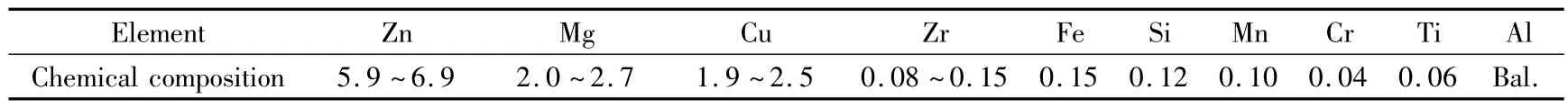

表1 铝合金7XXX 棒材化学成分含量(质量分数/%)Table 1 Chemical composition of 7XXX aluminum alloy bar (mass fraction/%)

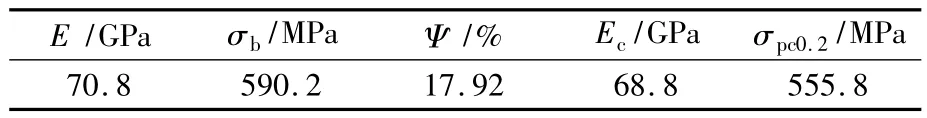

表2 铝合金7XXX 棒材的部分力学性能Table 2 Mechanical properties of 7XXX aluminum alloy bar

1.2 试验内容

试验内容包括:1)预腐蚀试样过程:把所有试样在盐水环境下进行全浸预腐蚀,预腐蚀时间为72 h;2)试验室空气环境下疲劳寿命试验以及潮湿空气环境下腐蚀疲劳试验、试验室空气和潮湿空气环境下升降法试验。试验室空气环境指室温大气,温度为(25±5)℃,湿度小于50%;潮湿空气环境采用水蒸发法用湿棉球将容器内相对湿度RH >90%,温度为室温。

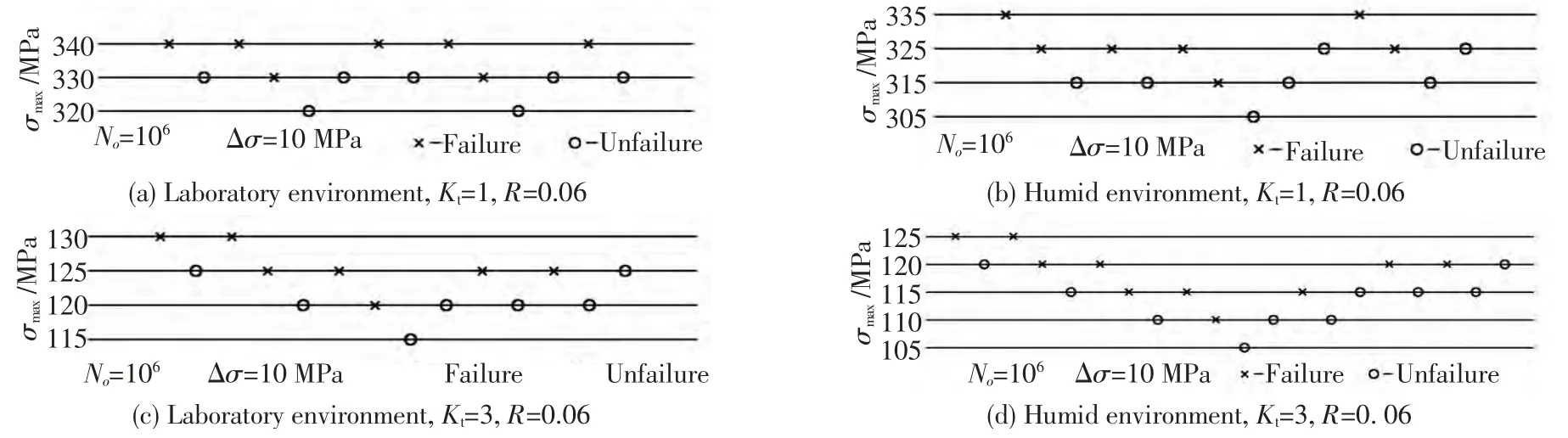

试验在MTS810-100 kN 电液伺服材料疲劳试验机上进行,其静态拉向示值的相对误差为±0.20%,动态拉向示值相对误差为±1.86%(试验机满足《HB 5287—1996 金属材料轴向加载疲劳试验方法》的要求),腐蚀疲劳试验的加载频率为10 Hz,加载波形为正弦波,应力比为0.06,最大应力345 MPa(Kt=1)、140 MPa(Kt=3)。腐蚀装置为自制介质盒,升降法试验的应力极差为1.5%~5%,保证试验数据分散在3~5 级应力水平上,疲劳寿命为106。试验室空气环境下Kt=1的试样的应力级差为10 MPa,应力水平从320 MPa 至340 MPa 分成3 级;Kt=3 的试样的应力级差为5 MPa,应力水平从115 MPa 至130 MPa 分成4 级;潮湿空气环境下Kt=1 的试样的应力级差为10 MPa,应力水平从305 MPa 至335 MPa 分成4级,Kt=3 的试样的应力级差为5 MPa,应力水平从105 MPa 至125 MPa 分成5 级。试验从较高的应力水平做起,根据上一件的试验结果确定下一件试验的应力水平,试件个数满足由变异系数确定的最少试件数和升降图闭合条件。

2 试验结果与分析

2.1 试验结果

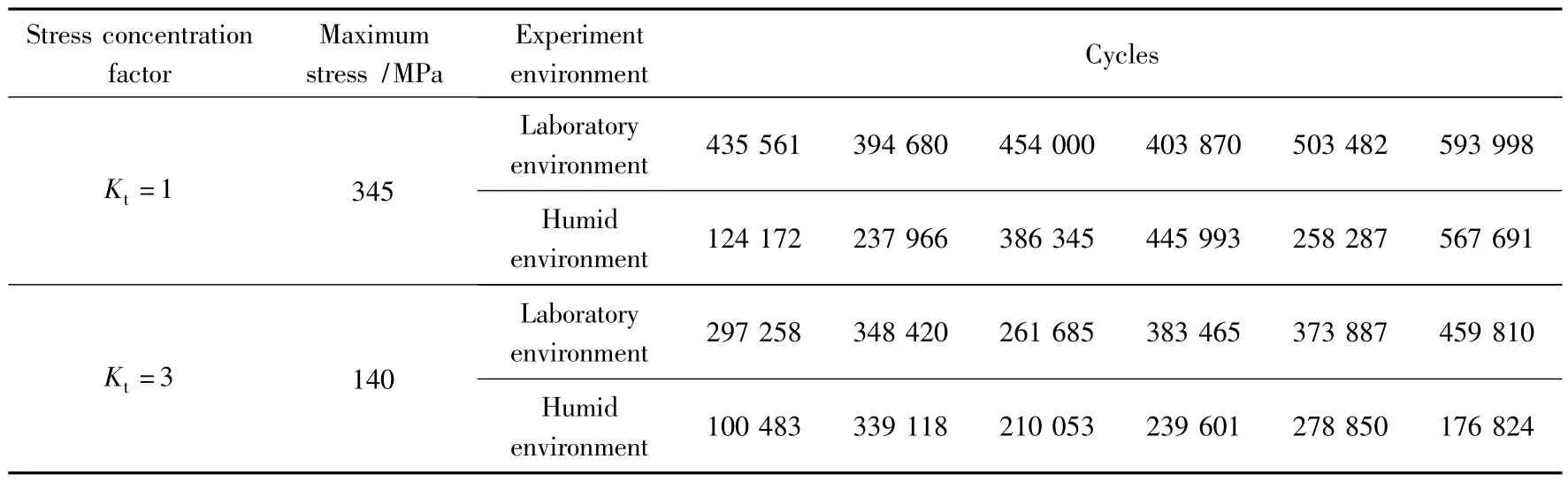

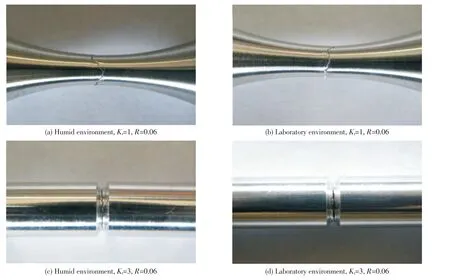

铝合金7XXX 疲劳寿命结果如表3 所示,其断裂形貌如图2 所示。

工程实际中,一般采用双参数威布尔分布和规定置信度、可靠度的方法来对疲劳寿命数据进行处理分析,本研究用以上两种方法对在实验室空气和潮湿环境下预腐蚀铝合金7XXX 疲劳试验结果进行数据处理,并比较分析其腐蚀影响系数。

表3 铝合金7XXX 疲劳寿命试验结果Table 3 Fatigue life test results of 7XXX aluminum alloy

图2 铝合金7XXX 疲劳宏观断口形貌Fig.2 Fatigue fracture of 7XXX aluminum alloy

2.2 双参数威布尔分布的疲劳寿命处理结果

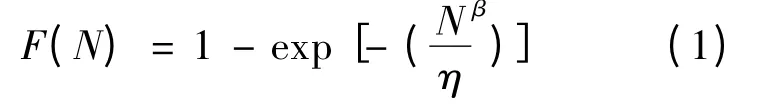

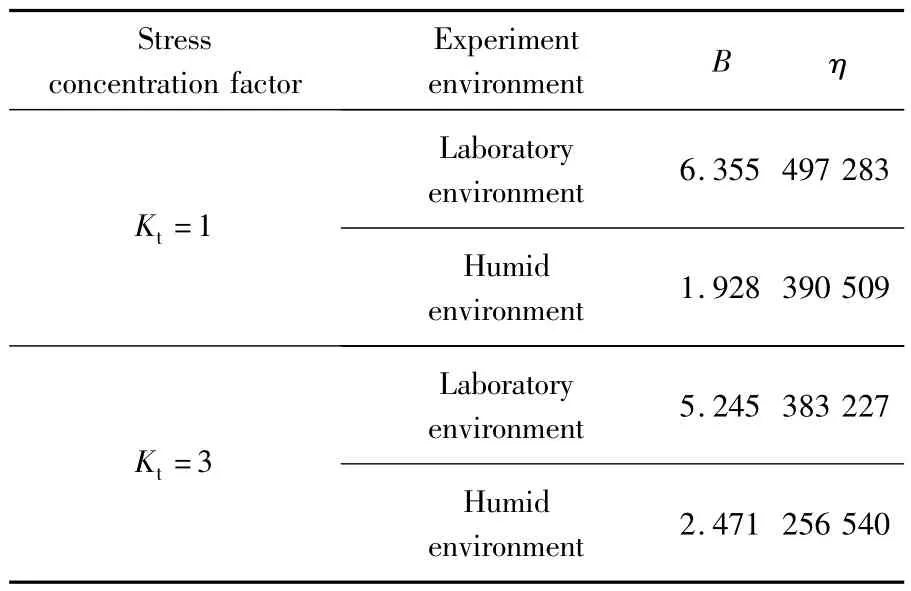

假设疲劳寿命服从双参数威布尔分布(式1)。对表3 所示的疲劳寿命数据进行处理,得到分布参数估计值(表4)。

表4 中,η 为双参数威布尔分布的疲劳寿命特征值,B 为其形状参数。

2.3 规定置信度、可靠度的疲劳寿命处理结果

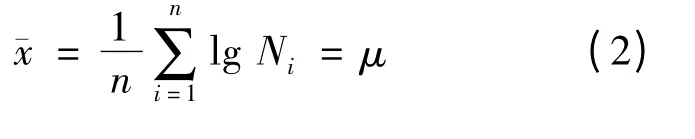

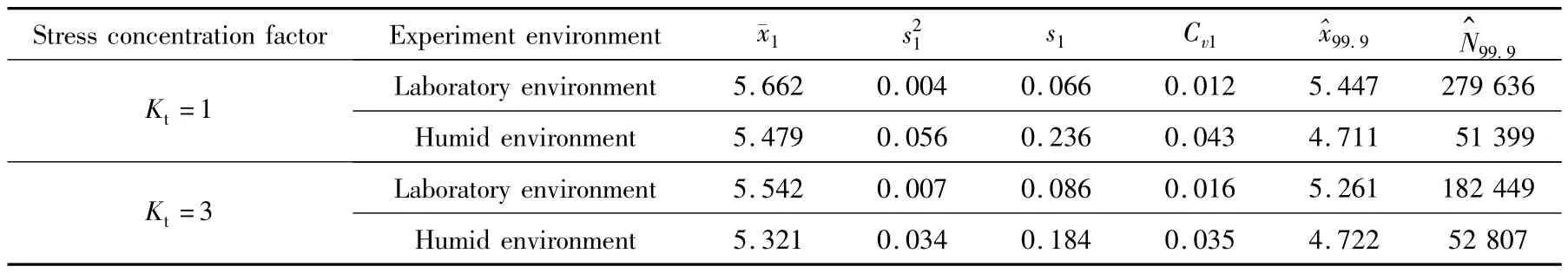

用小子样数据估计母体参数,根据表3 数据及式(2)~式(5)分别计算潮湿空气、试验室空气环境下子样的平均值¯x、标准差s、方差s2和子样变异系数Cv,结果如表5 所示。

表4 疲劳试验数据处理结果Table 4 Fatigue test results after data processing

其中μ、σ 为母体平均值、母体标准差的估计量。

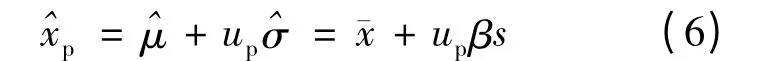

取可靠度为99.9%,对应99.9%可靠度的标准正态分布偏量up=-3.090,则

式中:β 是标准差修正系数;^xp为对应任一可靠度的对数安全寿命估计量。

根据式(6)、式(7)计算,可得在99.9%可靠度,95%的置信度,相对误差不超过±5%下的安全寿命如表5。

表5 计算结果Table 5 Calculation results

从表5 中可以看出,潮湿空气环境下疲劳寿命的分散性变大,比较预腐蚀试样在潮湿环境下与室验室环境下,在99.9%可靠度下,潮湿环境的安全寿命是试验室环境的18.38%(Kt=1)和28.94%(Kt=3)。

2.4 对比分析

定义潮湿空气环境对疲劳寿命的腐蚀影响系数为:

其中,Nc为潮湿空气环境下的疲劳寿命,No为试验室空气环境下的疲劳寿命。

通过式(8)得到双参数威布尔分布计算疲劳寿命特征值和规定置信度、可靠度寿命值的腐蚀影响系数分别为0.785(Kt=1),0.669(Kt=3)和0.184(Kt=1),0.289(Kt=3)。将双参数威布尔分布计算疲劳寿命特征值得到的腐蚀影响系数与规定置信度、可靠度的腐蚀环境下的腐蚀影响系数进行对比,将得到偏危险的结果。

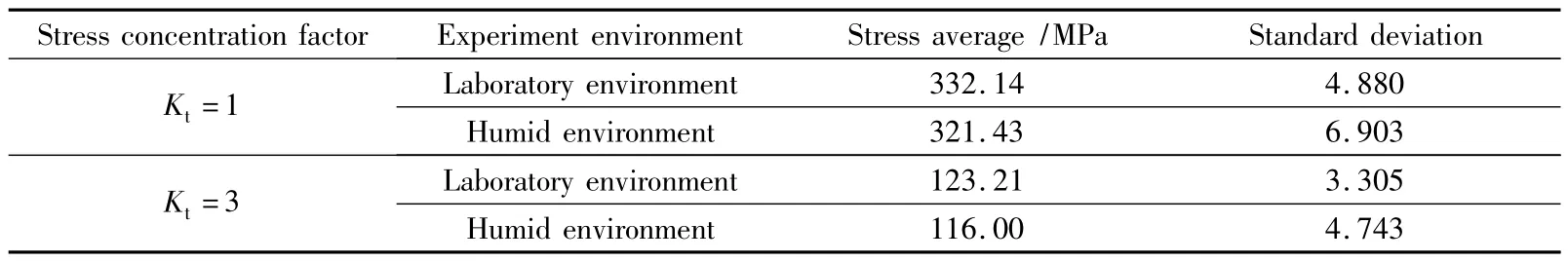

升降法试验得到的升降图如图3 所示。假设疲劳强度服从正态分布,由升降图的数据可以得到疲劳强度的均值和标准差。这里采用修正的半子样极大似然法进行数据处理[13]。数据处理结果列于表6。由表6 中的数据得到预腐蚀后潮湿空气对疲劳强度的均值的腐蚀影响系数为0.968(Kt=1)和0.941(Kt=3)。

3 结论

图3 Kt=1 和Kt=3 的疲劳升降图Fig.3 Fatigue testing by up-down method under Kt=1 and Kt=3

表6 升降法测疲劳强度试验数据处理结果Table 6 Fatigue strength testing results by up-down method

1)当假设疲劳强度服从正态分布时,潮湿空气环境对预腐蚀铝合金7XXX 疲劳强度均值的影响系数分别为0.968(Kt=1)和0.941(Kt=3),其安全寿命是试验室环境的18.38% (Kt=1)和28.94%(Kt=3),潮湿空气环境使得疲劳寿命分散性增大,疲劳性能明显降低。

2)潮湿空气环境对服从双参数威布尔分布疲劳寿命特征值和规定置信度、可靠度寿命值的腐蚀影响系数分别为0.785(Kt=1)、0.669(Kt=3)和0.184(Kt=1)、0.289(Kt=3)。

[1]郭洪全,杨永安,吴有金.LC4CS 高强铝合金腐蚀疲劳行为研究[J].材料工程,1995(4):42-44.

[2]Du M L,Chiang F P,Kagwade S V,et al.Damage of Al 2024 alloy due to sequential exposure to fatigue,corrosion and fatigue[J].International Journal of Fatigue,1998,20(10):743-748.

[3]蒋祖国.飞机结构腐蚀疲劳[M].北京:航空工业出版社,1992:39-43.

[4]张有宏.飞机结构的腐蚀损伤及其对寿命的影响[D].西安:西北工业大学,2007:25-45.

[5]Piascik R S,Willard S A.The growth of small corrosion fatigue cracks in alloy 2024[J].Fatigue and Fracture of Engineering Materials Structures,1994,17(11):1247-1259.

[6]贾斯克C E.海洋工程中的金属腐蚀疲劳[M].吴荫顺,杨德钧,译.北京:冶金工业出版社,1989:34-37.

[7]Duquesnay D L,Underhill P R,Britt H J.Fatigue crack growth from corrosion damage in 7075-T6511 aluminium alloy under aircraft loading[J].International Journal of Fatigue,2003,25(2):371-377.

[8]Jones K,Shinde S R,Clark P N,et al.Effect of prior corrosion on short crack behavior in 2024-T3 aluminum alloy[J].Corrosion Seience,2008,50(9):2588-2595.

[9]施翔晶.A4 铝合金锻件腐蚀环境低周疲劳性能试验研究[D].南昌:南昌大学,2007:30-43.

[10]沈海军.高强度铝合金腐蚀疲劳机理与腐蚀疲劳全寿命工程模型[D].西安:西北工业大学,2000:64-91.

[11]鲍蕊,张建宇,费斌军.潮湿空气环境对2024-T3 铝合金疲劳性能的影响[J].材料研究学报,2007,21(5):547-550.

[12]匡林,杨晓华,张玎,等.预腐蚀铝合金腐蚀疲劳累积损伤规律研究[J].强度与环境,2008,35(4):51-55.

[13]熊峻江,高镇同.稳态循环载荷下疲劳/断裂可靠性寿命估算[J].应用力学学报,1997,14(3):14-18.