聚氨酯座椅发泡模具防粘涂料性能研究*

刘子睿,管东波,李金华3

(1 吉林大学附属中学,吉林长春 130025; 2 吉林大学材料科学与工程学院,吉林长春 130025)

脱模剂是一种功能性材料,将它喷涂于模具表面可以防止聚氨酯泡沫与模具表面粘合。通常,聚氨酯泡沫制品在成型加工过程中,聚氨酯发泡模具一般都是用高导热材料,如铝合金材料制成,由于聚氨酯发泡原料中的异氰酸酯成份(TDI、MDI)具有粘结性,其中的异氰酸酯键会与金属产生较强的键合作用,所以需要使用合适的脱模剂来防止聚氨酯泡沫制品与模具的粘结,脱模剂又称离型剂,它是将产品与模具表面隔开,起到一个物理分隔的作用,从而有利于产品的分模,但是脱模剂在喷涂过程中由于液体已经被喷枪雾化,所以很容易会散发到空气中,对空气造成污染,危害人的身体健康[1-3]。并且会增加使用成本,所以开发一种适合聚氨酯发泡模具表面应用的防粘涂料具有十分重要的现实意义。关于防粘涂料的研究,国内近年来呈持续上升趋势,谢文峰等[4]研究了一种以聚四乙烯为主体,添加二硫化钼的一种高温固化(380℃)一次性烧结涂料。李颖妮等[5-6]研究了一种氟树脂的不粘涂料,可以实现常温固化,文献[7-8]研究了一种不粘涂料在实际模具上的应用。文献[9-11]介绍了几种水性不粘涂料。文献[12]介绍了自分层技术在氟涂料中的应用。上述文献中涂层有的需要高温固化,有的即使是低温固化,其固化时间也较长,不适合实际生产中快速固化的需求,另一方面铝合金模具材质在高温处理过程中会出现低熔点固溶物析出及过时效行为,本文通过对4 种自制防粘涂料配方并对其性能进行研究。

1 实验部分

1.1 实验材料

自制FEVE(三氟氯乙烯和羟烷基乙烯基醚的共聚物)基防粘涂料(配方1);自制含氟丙烯酸树脂基防粘涂料(配方2);自制PTFE(聚四氟乙烯)基防粘涂料(配方3);自制FEP(四氟乙烯和六氟丙烯的共聚物)基防粘涂料(配方4)。

1.2 涂层制备

配制好的4 种配方涂料用喷枪在0.5MPa 的压力下,距离样件表面约35cm 处连续多次喷涂,涂层的厚度控制在20μm~30μm 时即可,本实验样件尺寸为:80mm×80mm×1mm。为了保证涂层的附着力,要事先在其表面进行喷砂处理,再用无水乙醇清洗后烘干。本实验配方1、配方2 采用的固化温度为90℃,配方3 最高固化温度为380℃,配方4 固化温度为260℃。

1.3 性能测试

(1)涂层的微观结构:首先对试样涂层表面进行喷金处理,采用场发射环境扫描电子显微镜(XL30 ESEM FEG,美国FEI 公司)对样品的微观结构进行观察,放大倍数为500x。

(2)涂层的三维表面形貌分析:采用激光共聚焦显微镜(OLX3000,日本奥林巴斯公司)对样件涂层表面进行三维形貌扫描。

(3)涂层的接触角测试:采用型接触角测量仪(DO3020Mk1,德国KRUSS 公司)对样件涂层表面进行接触角测量。

(4)涂层的摩擦性能测试:采用万能摩擦磨损试验仪(WSM-01,济南益华摩擦学测试技术有限公司)对样件涂层表面进行摩擦性能测试。

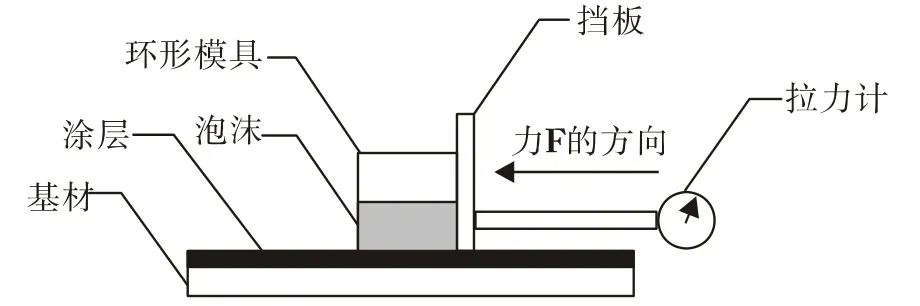

(5)涂层的脱模力测试:采用自制的脱模力测试仪对涂层进行聚氨酯泡沫测试,自制脱模力测试仪如图1 所示。

图1 聚氨酯泡沫脱模力测试装置示意图 Fig.1 The schematic diagram of the polyurethane foam de-molding force device

2 结果与讨论

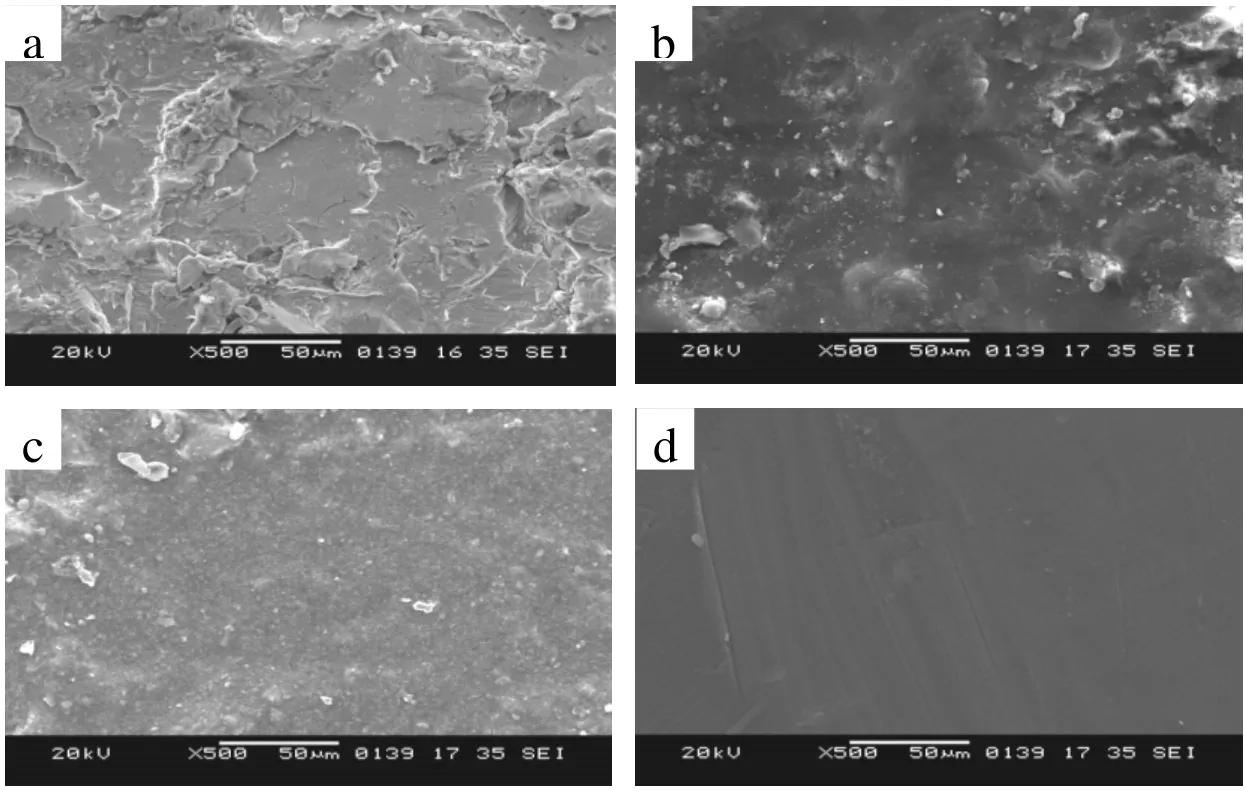

2.1 微观形貌分析

图2 为4 种不同试样表面的扫描电镜照片。从中我们可以看出配方1 的涂层具有很多岛状的结构。配方2 涂层表面具有很多的半球状突出结构,正是这种结构的存在导致了涂层表面的接触角增大。配方4 的涂层表面比配方3 的涂层表面平整一些,说明不同的固化温度对涂层的表面性能产生了影响,因为在一定温度的作用下树脂已经熔化,使表面的聚合物基体趋于平滑,所以在微观上表现为较小的起伏度。

图2 涂层的表面形貌照片 (a:配方1 涂层;b:配方2 涂层;c:配方3 涂层;d:配方4 涂层) Fig.2 SEM image of coating (a:coating formula 1;b:coating formula 2;c:coating formula 3;d:coating formula 4)

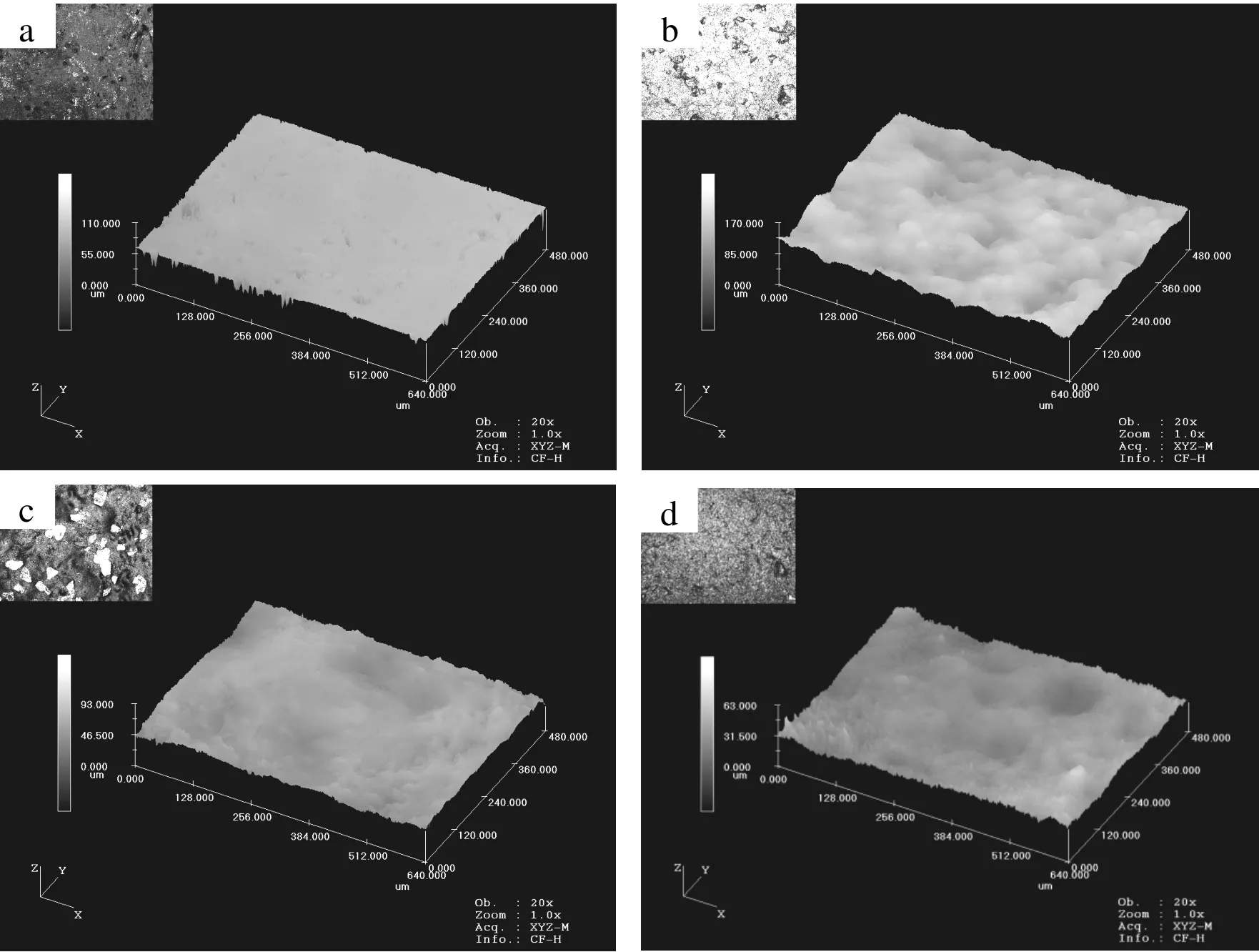

2.2 涂层表面的3D 形貌分析

从图3 中可以看出,在微观形貌下配方2、4涂层均具有很好的凸凹结构,且此结构分布比较均匀。而配方1 涂层和配方3 涂层表面相对比较平缓。并且涂层表面的凸凹结构分散性较差,这可能由于配方1 的涂料具有比较小的粘度,涂料流平性能好,而且涂层中不含有微粉填料,没有纳微米二元分级结构,所以涂层表面比较平缓。而配方3 涂层由于需要高温烘烤,高温下涂料中树脂的流平性较好,所以表面也趋于平缓。

图3 涂层的激光共聚焦表面形貌照片 (a:配方1 涂层;b:配方2 涂层;c:配方3 涂层;d:配方4 涂层) Fig.3 Confocal scanning laser microscope photographs of coatings (a:coating formula 1;b:coating formula 2;c:coating formula 3;d:coating formula 4)

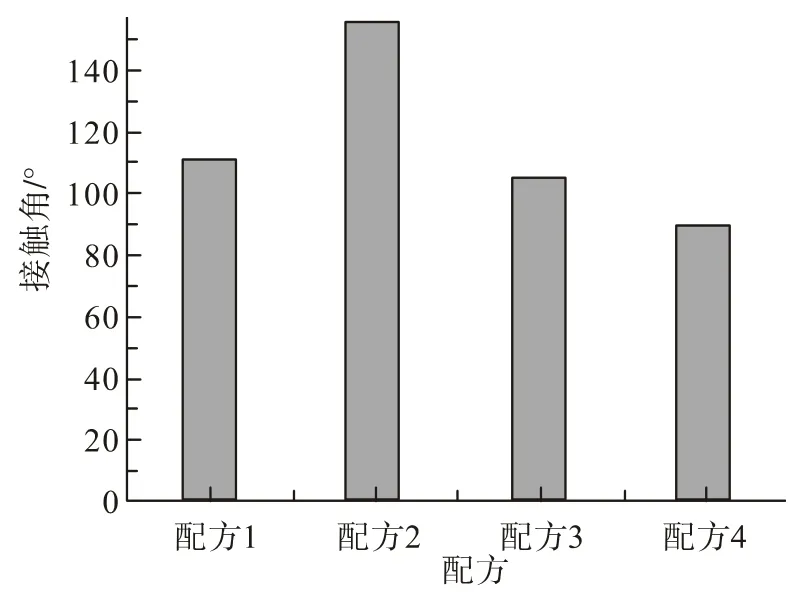

2.3 接触角测试

如图4 所示。配方2 涂层的接触角最大,配方4 的接触角最小,配方1 和3 表面的接触角相差不大。结合图3 中b 图的微观形貌,配方2 的微观形貌中,凸凹起伏程度比较大,这样涂层在凹凸结构及氟硅烷的作用下表现出较好疏水性能。配方4 涂层的接触角较小,结合其微观形貌上来看,其表面的凸凹分布较差,且涂层配方中的氟元素含量相对较少,所以其接触角较小,这也同时说明了涂层宏观接触角的大小实际上是其微观尺度形貌及表面能二者共同决定的。

图4 涂层的接触角趋势图 Fig.4 The contact angle trends of coatings

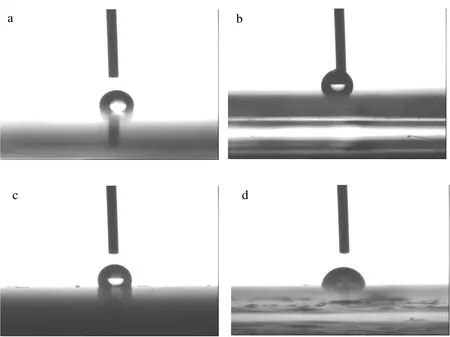

图5 是各种配方涂层的表面接触角测试图像,从图中可以看出b 图,即含氟丙烯酸基防粘涂料表面的水滴保持球状,该配方涂层具有较大的接触角;而d 图,即FEP 基防粘涂料的球状液滴趋向于平铺在涂层表面,配方涂层的接触角相对较小,该配方涂层的润湿性较好;而a 图、c 图中,接触角大小基本相同,低于配方2 涂层的接触角,但比配方4 涂层的接触角大。

图5 涂层的接触角测试图(a:配方1 涂层;b:配方2 涂层;c:配方3 涂层;d:配方4 涂层) Fig.5 The contact angle test chart of coatings

2.4 涂层摩擦性能测试

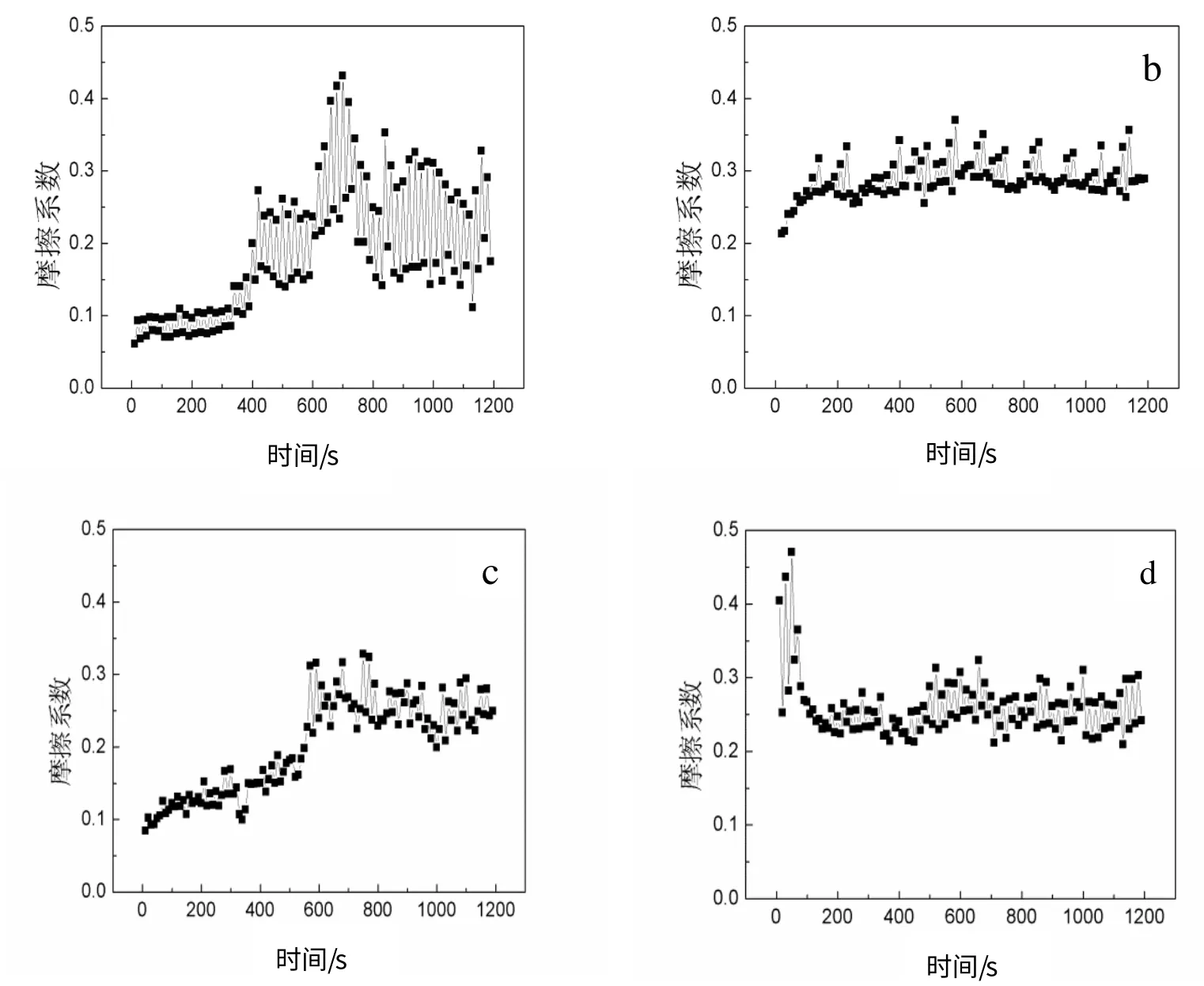

运用万能摩擦磨损试验机对4个配方的样件进行测试,测试压力为100N,测试时间为20min,试验转速为30r/min。从图6a 中可以看出配方1 的涂层初始具有很低的摩擦系数,但摩擦系数随摩擦时间的延长而逐渐增大,在600s 后趋于平缓,说明配方1 的涂层具有很好的耐磨性,其表面自润滑效果较好。图6b 中摩擦系数先增大后减小,这是由于配方2 的涂层表面具有很多的凸凹结构,正是这些结构的存在增大了涂层表面的粗糙度,所以在摩擦初期摩擦系数突然增大,而随着摩擦时间的延长,突起结构逐渐消失,摩擦系数反而呈下降趋势,说明配方2 涂层的耐磨性较差;图6c 中摩擦系数在0~400s 时间段内呈现比较低的摩擦系数,且在此时间段内摩擦系数基本维持不变,这说明配方3 涂层在摩擦开始初期具备良好的自润滑效果,但由于涂层的耐磨性比较弱,随着摩擦时间的增长,涂层摩擦力逐渐增大,涂层摩擦系数在一定范围内持续增大,说明配方3 涂层的自润滑性能较好,但耐磨性能较弱。图6d 中摩擦系数曲线在整个时间段内除了初始阶段摩擦系数随摩擦时间增长逐渐增大外,在后期摩擦系数基本趋于平稳。

2.5 聚氨酯泡沫脱模力测试

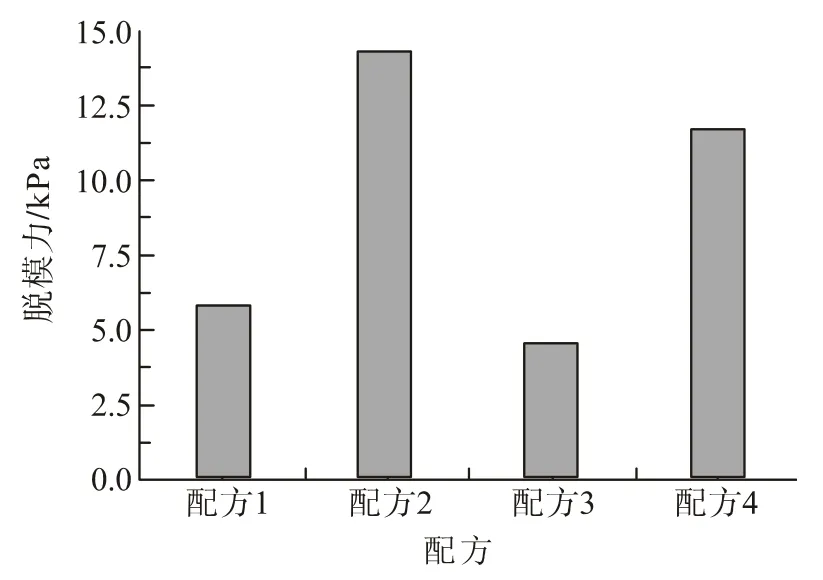

运用自制的实验装置进行切向聚氨酯泡沫脱模力测试,如图1 所示,聚氨酯发泡料的配比为白料/黑料=3.1(质量比),发泡方式为自由发泡,每次的泡沫料量为7.14g。从图7 中可以看出,配方3涂层的脱模力最小,因为配方3 的主要成分为聚四氟乙烯,其本身具有较低的表面能和很好的自润滑性能,表面光滑,体现出良好的脱模效果,脱模力最大的是配方2 涂层,这是因为超疏水涂料虽然对水的接触角很大,但是其表面的纳-微米的分级结构增大了表面的粗糙程度,所以其脱模力最大。而配方1 脱模力稍大于配方3 的PTFE 基防粘涂料,所以从聚氨酯泡沫产品脱模的效果分析,影响其脱模力的大小主要有两个,首先是其表面能的高低,其次是产品接触面的表面粗糙度的大小,在涂层同时具有上面的两个条件后,表面能越低、表面的粗糙度越小,聚氨酯制品从模具表面的脱模力越小。

图6 涂层的摩擦实验测试图 (a:配方1 涂层;b:配方2 涂层;c:配方3 涂层;d:配方4 涂层) Fig.6 Experimental test chart of the coating friction (a:coating formula 1;b:coating formula 2;c:coating formula 3;d:coating formula 4)

图7 涂层脱模力测试图 Fig.7 De-mold forcing of the coating

3 结论

(1)微观形貌:配方1 的涂层在微观上超微粉的分散程度好,涂层与基底界面结合良好,涂层界线致密紧凑,配方2、3、4 的涂层与基体界线相对明显,但界面无明显缺陷,仍保持良好的界面结合能力。

(2)涂层接触角:配方2 涂层具有150°以上的接触角,这是由于其表面形貌中存在大量的突起结构,加大了表面接触角度,配方4 具有较小的接触角,其他两种配方的涂层接触角相近。

(3)涂层摩擦性能测试:配方1 及配方3 均具有较好的摩擦性能,且配方1 的摩擦性能略好于配方3。

(4)脱模力:配方3 涂层的脱模力最小,配方1 涂层次之,脱模力最大的是配方2 涂层,这是因为超疏水涂料虽然对水的接触角很大,但是其表面的凸凹结构增大了表面的粗糙程度,所以其脱模力最大。

综上所述,配方1 的涂层和配方3 涂层具有很好的物理性能和脱模效果,由于PTFE 基防粘涂料的固化温度为380℃,FEVE 基防粘涂料由于固化温度为90℃,从节能的角度来讲,更适合作为传统聚氨酯座椅发泡模具的脱模剂替代涂料,所以最佳配方为配方1。

[1]Kotaro K. An oil-repellent coating material composition:EP,2505626[P]. 2012.

[2]Kishita H,Koike N,Yamaguchi K,et al. Coating composition:US,7847015[P]. 2010.

[3]Mera A E,Wynne K J. Fluorinated silicone resin fouling release composition:US,6265515[P]. 2001.

[4]谢文峰,管颖超,马连弟,等. 改性聚四氟乙烯不粘涂料的研制[J]. 精细化工, 2001, 18(8): 493-495.

[5]李颖妮, 蓝伟, 耿兴国. 常温固化型不粘涂料的研究[J]. 应用化工, 2007, 36(1): 32-34.

[6]刘圣, 耿兴国, 郭杰, 等. 低温固化氟碳复合不粘涂料的抗粘性研究[J]. 涂料工业, 2008, 38(5): 45-49.

[7]邹德荣. 含氟防粘涂料在金属模具中的应用[J]. 现代塑料加工应用, 2003,15(3):21-22.

[8]俞高波, 黄仲远, 叶苓. 不粘涂料在干式变压器浇注模上的应用[J]. 材料保护, 2002, 35(9): 49-50.

[9]邓素彤. 水性不粘涂料的开发[J]. 现代涂料与涂装, 1999(1): 22-23.

[10]卢迪斯, 罗国钦, 林既森. 水性自分层 PTFE 耐高温防粘涂料[J]. 精细与专用化学品, 2000, 10: 27-29.

[11]刘文斌. 水性氟聚合物分散液及在不粘涂料中应用[J]. 涂料技术与文摘,2011, 32(10): 25-28.

[12]朱东. 自分层技术及其在氟涂料中的应用[J]. 涂料技术与文摘, 2007, 28(4): 1-4.