发动机装配线锁片压装机的改进

丁 飞 黄 锐

发动机装配线锁片压装机的改进

丁 飞1黄 锐2

(1. 同济大学 上海200092;2. 上海ABB工程有限公司 上海201319)

随着工业化社会的快速发展,汽车生产呈现出大批量、多样化、高效化趋势,也决定了生产线技术的发展方向,自动化、柔性化、智能化。在发动机装配生产线中,锁片压装机是缸盖线中核心工位,一台高效高质量锁片压装机将对生产线的生产效率起着至关重要的作用。目前常用的锁片压装机多为手动或半自动设备,不仅精度不高而且效率低下,难于实现柔性化。因此设计一种自动化智能锁片压装机提高生产线效率,是汽车生产迫切需要的。

锁片 座圈 机器人 气缸 伺服电机

随着中国经济的发展,国民生活水平也在不断提高,近几年中国已经成为汽车第一消费大国,汽车销量不断增长。机械制造及相关技术的提升,自动化技术有着重大发展和应用以满足市场需求。随着工业机器人与机械手的问世,如何高效完成大批量装配已成为加工装配制造业所面临的问题。针对人力成本的不断提高以及生产高效化要求,用自动化装配线来替代传统的手工装配已经成为了趋势。

根据某款汽车的产能需求,下面介绍某公司为汽车在其发动机装配线中将锁片压装工位由原先的人工操作上料压装,升级为全盘自动化的操作,包括自动压装锁片、自动搬运工件以及上料。

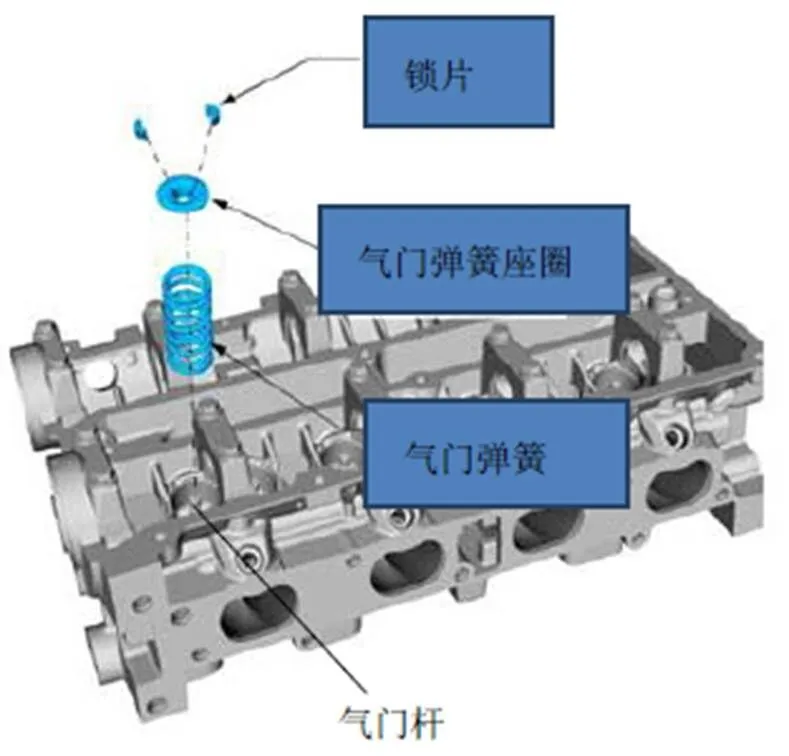

在介绍锁片压装工位前,先了解缸盖中的气门座圈和锁片,如图1所示,缸盖中有进气和排气侧气门各8个,前道工位先将气门弹簧放入气门杆中,锁片压装工位是将气门锁片和气门座圈一同压到气门杆上。

图1 缸盖结构示意图

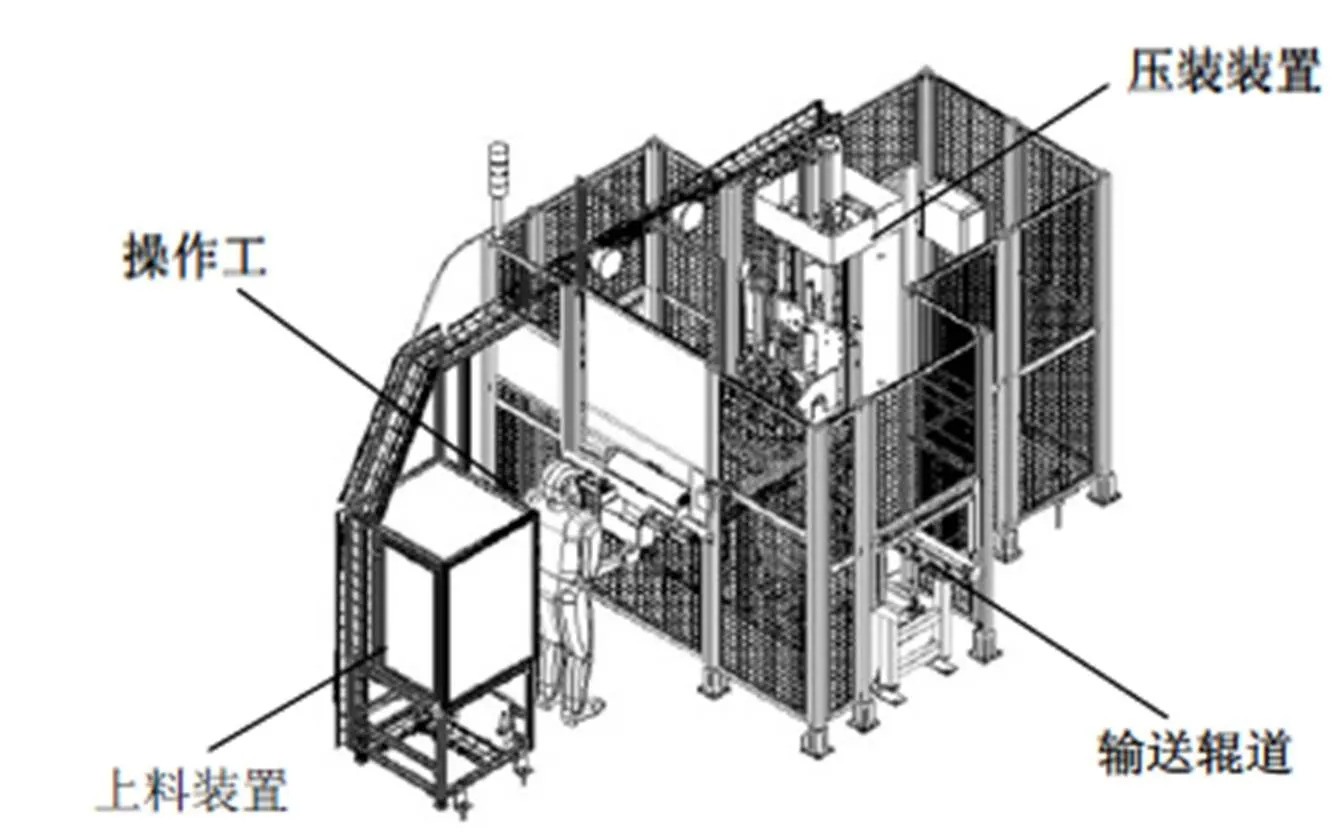

原来的生产线中锁片压装工位如图2所示。锁片压机在缸盖线上,需要配置1名操作工,来辅助上锁片座圈,占用了人力成本。

图2 锁片压装工位图

为了满足产能和节拍要求,锁片压装工位须平行分成两组进行压装,才能满足生产。图3为该锁片压装工位在缸盖线中的布局图。在图中可以看出,缸盖进入该工位,在输送辊道线上分流,分别安排两组操作工,在工位上操作。操作工首先将锁片座圈放入座圈工装板中,锁片通过震动上料盘,将锁片分别送进预先设计好的8个通道的气管中,通过气管吹入到压装装置中的锁片压头中,压装上料准备就绪。缸盖进入工位,由辊道上的顶升装置将发动机顶起,对发动机作精定位,再将发动机翻转成气门孔位与辊道成垂直方向,然后顶升侧面定位气缸将顶升翻转板锁死,从而保证缸盖角度的位置。操作工按下工位前的双手按钮,座圈通过气缸将座圈工装板运送至压头机构下部,压头机构通过真空吸附将座圈吸附到压头,压装装置中的锁片压头通过基座立柱上方的气缸带动压头机构下移,将缸盖气门弹簧压下。待压头落位到气门杆螺纹槽口位置,气门杆的环槽与锁片三凹槽相扣合,压头中的夹爪闭合依靠下端定位块托住锁片,将锁片推入到气门杆环槽中,随后张开夹爪,同时压装装置中压头机构带动气缸缩回,从而气门座圈锥面与锥形锁片自动锁死扣合,完成锁片的整个压装过程。

图3 锁片压装工位在缸盖线中的布局图

在大批量生产过程中,缸盖角度的翻转,以及压装机构的下压都采用了气缸作为动力源,由于气缸的稳定性较差,并且定位精度不够高,锁片压装合格率很难达到99%的合格率,并且气缸是通过机械定位死档块来保证压装位置。而缸盖的角度翻转位置,是由图4中顶升角度翻转气缸的伸出或缩回,来达到翻转角度位置。角度精定位依靠顶升角度翻转定位气缸插入顶升板中的定位孔来调整,死档块的磨损,以及挡块螺纹口的松动都会给压装锁片的合格率造成直接的影响。而且缸盖随托盘一起进入工位,顶升机构将托盘顶起并翻转。由于输送线上有上百个托盘,受托盘定位的精度等影响,造成多环节的精度误差。

从上述分析中可以看出,在自动化程度上可以优化来减少生产线上的人力成本,以及生产线要满足节拍的要求在该工位平行分线,造成设备成本上的增加。从压装合格率来看,可以尽可能的减少压装过程中尺寸链环节,选择精度更高的驱动装置来保证压装的合格率。

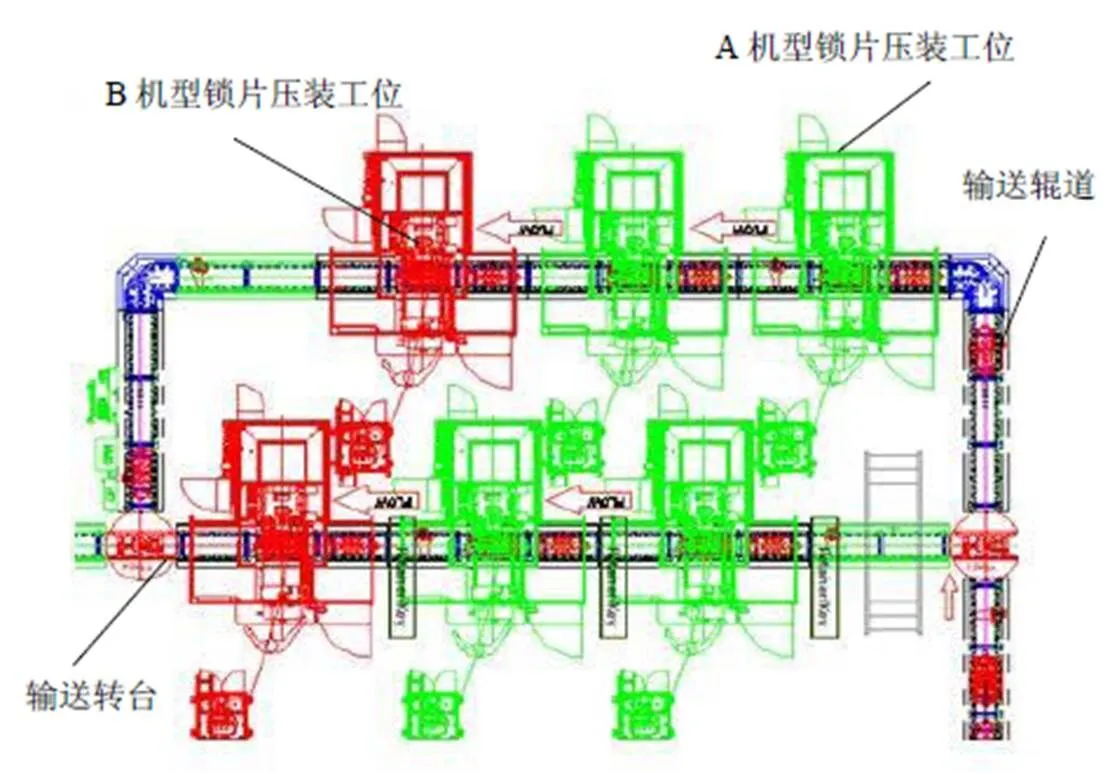

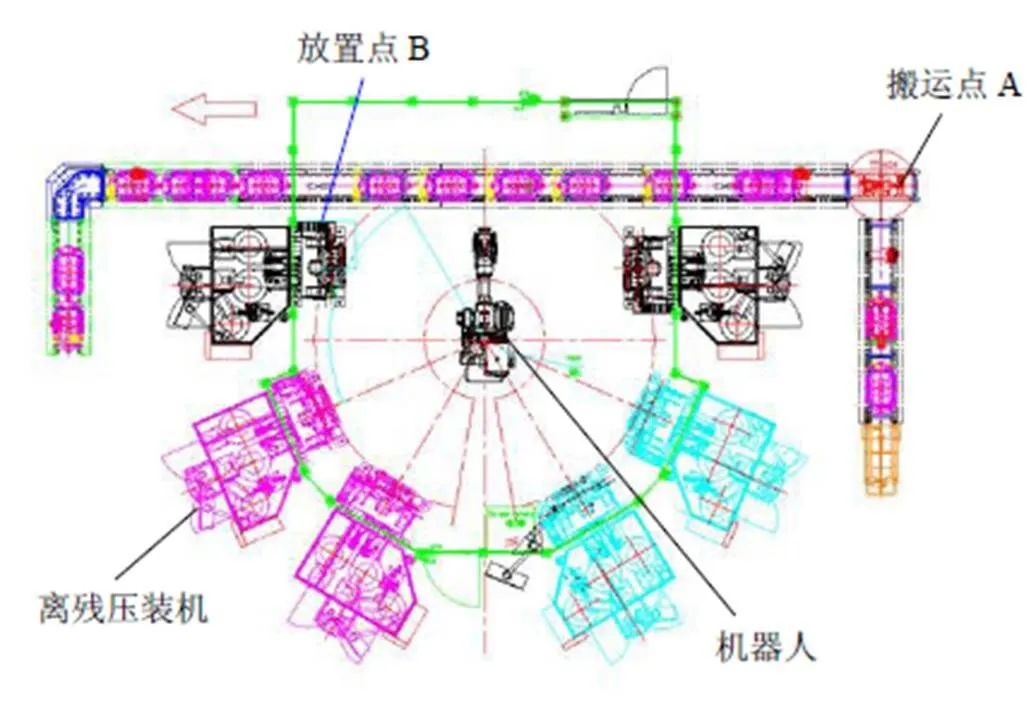

为了满足缸盖的自动化生产,控制成本,提高生产效率和产品质量,满足合格率要求。对原来的锁片压装工位,优化了布线,并且在该区域用一个机器人替代操作人工,实现自动物料搬运。将原先的半自动化工位转变为现在的智能自动化工位。并不再用平行布局的输送线,采用辊道直线段直接输送缸盖完成。图5所示的6台设备能满足两种机型的压装工位,都采用了离线自动化压装。这种布局方案,使得输送线更加紧凑,减少输送线的段数,布局更加精简,这样在控制策略以及机械环节上都比原来有了更良好的扩展和定位精确度的提高。

图5 锁片压机布局模拟图

从图5中的自动化改造锁片压机布局和模拟图,来分析该种布局的压装完成过程,以及该输送的优势。布局图中自动化工位采用了机器人从缸盖搬运点A将缸盖放置到离线自动化压装机的工作台上,压装机开始压装锁片,此时托盘流入缸盖放置点B同时机器人将抓取下一个进入缸盖搬运点A的缸盖,放置到离线压装机的工作台上。此时机器人在缸盖搬运点A抓取一缸盖到离线压装机处等待,待压装结束后,抓取前一台缸盖,然后放置新抓取的缸盖到离线压装机的工作台上,再放置压装好的缸盖到缸盖放置点B的托盘上从而完成一个循环。后续缸盖重复此循环完成离线压装搬运到线上的该工位的自动化装配产线。该方式通过托盘上的RFID记录发动机的机型,进入工位读取RFID上的信息,机器人可以根据该信息,清晰的将机型辨别从而搬运到事先布局好的离线压装装置中完成正确机型的压装。该布局也使得产线在该段运行更简洁清晰,不用形成两岔道,而在压装完成后再汇合,这样可能会减少托盘的堆积。

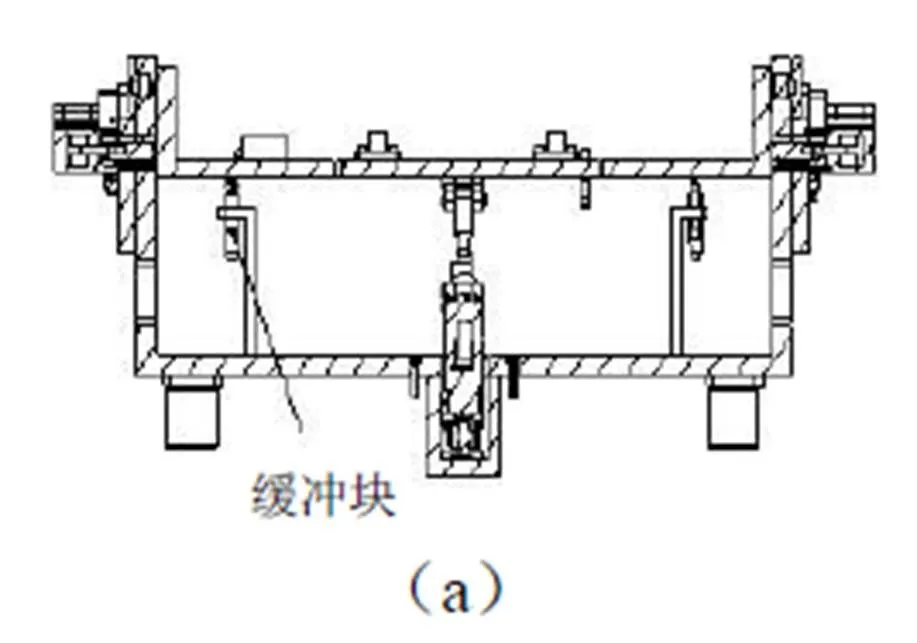

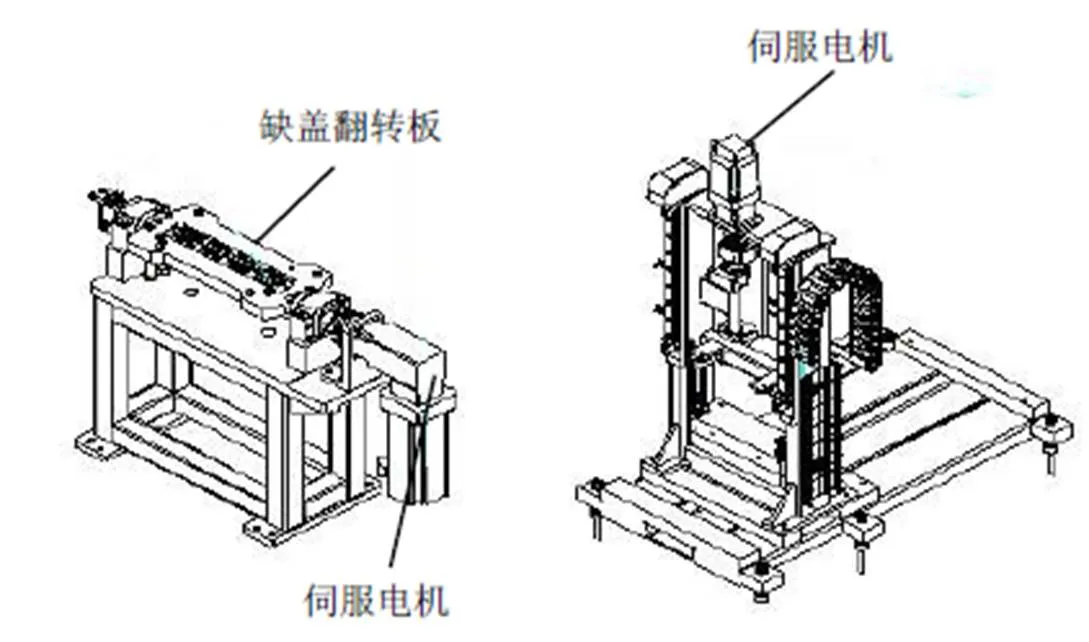

从压装设备上分析,根据经验在优化方面考虑到减少压装过程中的尺寸链对压装精度的影响,将翻转和压装工序离线操作,直接用机器人将缸盖从托盘上取出,随即搬入到离线工作台上,这样去除了压装过程中托盘定位精度影响。原来的设备其驱动装置都采用气缸,稳定性不是非常理想,在该离线压装机上,为了避免气缸加挡块的定位方式所产生的误差,图6中设计压装头机构下压环节设计为伺服电机带动滚珠丝杠配直线导轨的形式,来保证压装位置的精度。将离线工作台中翻转机构改用伺服电机带编码器来保证角度翻转的稳定性。缸盖的翻转先由伺服电机翻转到进气侧气门垂直辊道的方向,靠伺服电机控制转轴,在该自动设备完成进气侧的压装循环后,伺服电机再反向翻转到排气侧垂直辊道方向,选用伺服电机的正翻转和反翻转都能较精确的保证翻转角度,也为压装合格率奠定了基础。这样一台设备可以完成进排气侧自动压装。一条输送线两个自动化压装设备来保证该工位的节拍要求。

图6 改进后缺盖翻转装置

原来的锁片压装设备中,由人工上料座圈,为了满足机器人来搬运缸盖,使压装过程全自动化,须将座圈改用自动上料的形式,通过震料盘将座圈直接输送到座圈工装板上,由气缸将工装板推入压头吸附座圈点。在自动上料装置中,又设计了两个自动震料盘来满足座圈的自动上料,从而实现该工位的全自动化。

经过锁片工位的自动化改进设计,以及上述介绍的动力装置的改进,设置离线工作台来直接定位缸盖,减少托盘产生的精度误差,生产线运转的过程中,合格率和压装质量有了较明显的提升,从而达到了改进设计要求。

随着工业自动化的不断发展,汽车行业的不断扩张和产能要求的不断投高,未来生产线上的自动化程度将大大增加,本文中介绍的发动机装配线上的锁片压机工位自动化改造也是今后自动化产线上的一个必然趋势。