基于精密外圆磨床磨削中凹端面的解决方案

吴辉钢

基于精密外圆磨床磨削中凹端面的解决方案

吴辉钢

(上海机床厂有限公司 上海 200093)

外圆柱形工件的端面磨削在磨削加工过程中比较常见,但针对磨削泵体法兰盘高精度端面及中间凹的问题,需要利用在精密级外圆磨床的基础上从改进设计、砂轮修整以及进给调整、磨削调整和冷却优化等各环节来解决。通过改进方案的实施目的是提高加工质量,满足零件技术要求。

精密外圆磨床 中凹端面 磨削方案

用外圆磨床磨削大型工件的端面效率低、砂轮损耗大、易产生磨削烧伤,且要达到相应的精度和粗糙度对磨工的技能水平要求较高。在修整砂轮时,通常有经验的磨工会拿金刚笔手动修整砂轮端面,将砂轮修成中凹。加工时利用砂轮的最外沿进行磨削,这种方式减少磨削热,保证了工件端面的精度。实际加工过程中,这类中凹大端面磨削难度大,因为机床保证不了此磨削获得的端面是否是中凹状态。本文就从原理和实际试验的结果出发,提出一种解决的方案,以供大家参考。

1 方案介绍

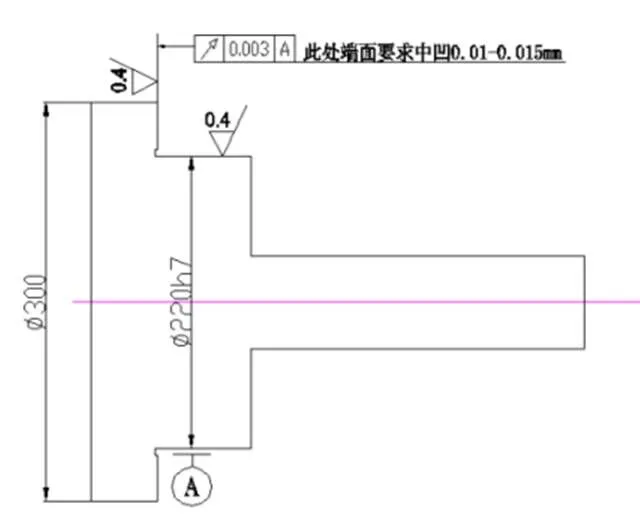

下图1是试验工件的示意图,此类工件大多应用在泵体的密封端盖处,要求工件端面的精度较高,且端面处要求中凹0.01~0.015mm,防止在螺钉拧紧后导致变形。如要在MM1332精密外圆磨床上完成此工件的磨削加工,就需要对MM1332精密外圆磨床改型设计。试磨工件材质:45钢;热处理:调质T235。

图1 试磨工件示意图

1.1 方案设计改进

1)改进两轴运动夹角。

普通外圆磨床工作台导轨和砂轮架导轨呈90°布置,标准上要求两轴的垂直度在0.02 mm以内。因此,磨削出的端面基本上是90°,但在大端面磨削时,由于散热条件差,工件端面中凸现象经常发生,无法保证工件的中凹要求。故在设计原理上要进行改进:将此两轴夹角略加改动,如下图2所示[1,2]。

图2 外圆磨床轴系关系图

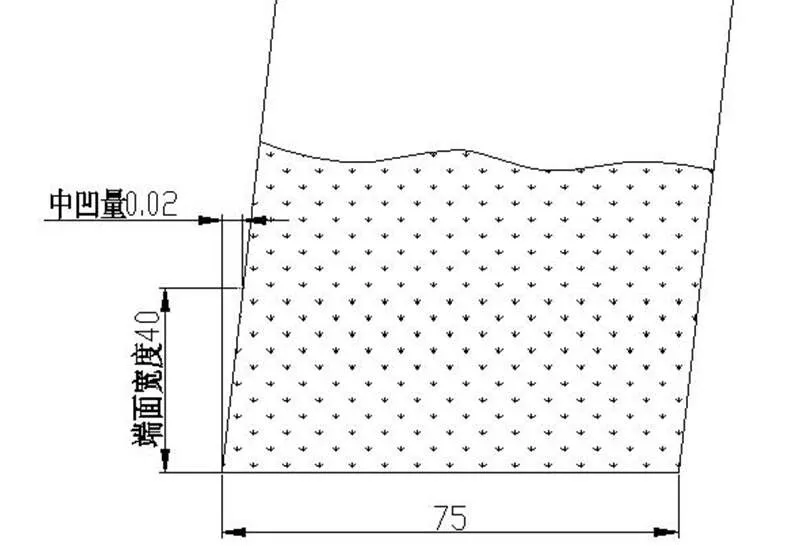

当两轴夹角略小于90°时,参与磨削的砂轮由于修整成中凹后,砂轮最大外圆处磨削端面时有轴向差X(就是下图中的中凹量0.02 mm),故能磨削出中凹的端面,如下图3所示。

图3中,利用工件端面的中凹量和端面的宽度,可以用公式计算出机床砂轮架主轴轴线与工作台运动时水平方向的平行度(俗称砂轮架侧母线)的调整数据。在上述工件的要求中,经过实际试验,由于砂轮的磨损,将砂轮架主轴侧母线改制量加大在150 mm测量范围内允差0.12~0.13 mm,且砂轮端方向要偏离工件方向,这时磨削出的上述端面中凹量在0.01~0.015 mm左右。

图3 砂轮示意图

2)改进横进给部分

由于垫板偏置一定的角度后,横进给部分的传动链受到了干涉。原来的刚性连接轴因角度关系无法偏置,需将刚性连接部分改为柔性连接,来保证传动精度的可靠性[3]。试制时,增加一“万向节”,用它来传递进给时的扭矩,充分发挥万向节可以适应在较大的角度偏置上的优点,避免联轴器因弹性过大带来的精度走失问题。

1.2 磨削试验

1)砂轮修整方法

修整方法的示意图如图4所示,将一金刚石刀片装在刀杆上,修整时,用手动横进给手轮,使金刚石刀片沿砂轮侧面往复均匀移动,也可以用砂轮的快速进退功能,对砂轮进行修整。由于两导轨夹角小于90度,这样修整出的砂轮本身就带内凹的角度。每次往复切削深度约为0.03~0.04mm,修整砂轮时可不用冷却。

图4 砂轮修整方法示意图

2)磨削方法

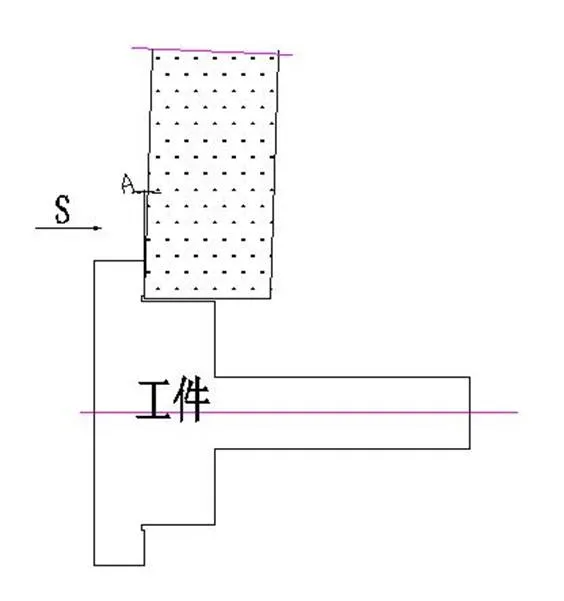

图5为磨削进刀示意图,将砂轮端面修整成内凹形状,靠近工件端面进行磨削,工件沿图中S方向移动实现连续均匀进给。

在磨端面的时候,砂轮与工件的接触面积比磨外圆时大,同时,磨外圆用的冷却液喷嘴很难将冷却液注入到端面磨削区域,致使端面的磨削条件恶化,容易产生烧伤。因此对冷却喷嘴加以改进,在砂轮端面工作部位的上方加装一个附加喷嘴[4],使磨削时冷却液能较顺利地注入磨削区,以改善磨削条件。

图5 磨削进刀示意图

在靠磨端面时,砂轮的进给是借助于工作台纵向移动手轮实现的,进给量的大小和进给时平稳性在很大程度上凭操作者的经验控制,同时普通机床的纵进给手轮的进给速度偏大。例如MM1332精密外圆磨床的纵向进给手轮每转一圈,工作台移动6 mm,在这种情况下,进刀不平稳,造成进刀断断续续及进给量偏大而引起烧伤,同时进刀不平稳也容易破坏砂轮工作表面,使其切削性能过早地丧失,每修整一次砂轮的端面磨削量下降,我们可以对纵进给手轮略加改进,用两级蜗轮副减速,使其进给均匀,以利于解决端面磨削的烧伤问题。

1.3 其它改进

在磨削过程中,要达到稳定的端面中凹精度,通过上述的略微改进可以实现。在实际的磨削加工中,磨削烧伤是影响加工质量和效率的主要因素。由于磨粒在工件表面上滑擦和切削面消耗的能量有80%以上是作为热能传入工件的,其余部分则传入砂轮和被磨去的切屑、冷却液等周围介质。因此,在讨论端面烧伤问题时,主要是考虑接触温度,分析它的产生和传导等。而磨削区域的接触温度的高低与砂轮速度、工件材料、砂轮特性、修整质量及纵进给等有关。从以下三个方面的改进也可达到提高磨削精度的目的。

(1)选用合适的砂轮。工件材料对磨削温度也有影响,磨削热敏性大、强度高的轴承钢比45钢高,对于脆性材料的球墨铸铁,虽其磨削时的温度比45钢低,但导热性确比钢小,所以球墨铸铁也容易烧伤。磨削时,不同磨料与工件材料有一定的适应性,比较硬而脆的白刚玉磨料磨淬火轴承钢较好,而对于调质的45钢,因其加工性能的不同,以韧性较好的棕刚玉砂轮更合适,而微晶刚玉砂轮则适于球墨铸铁的磨削。

(2)采用合适的修整方法。不同的修整方法直接影响着工件表面烧伤和效率,用手持碳化硅砂轮块修整砂轮时,不容易保证切削刃口的锋锐和几何形状的正确,致使磨粒更易磨损,使磨削温度容易升高而烧伤工件。用自动修整就能相对保证。端面磨削采用传统的手动进给则因进给量的大小及其平稳性不易控制,使端面磨削质量下降。增加蜗轮副减速,使其进给均匀,以利于解决端面磨削的烧伤问题。

(3)改善冷却条件。带走磨削区热量,减少和避免磨削烧伤。由于砂轮速度高,在砂轮周围和侧面上都产生一股强大的空气源,使冷却液很难注入磨削区,而靠磨端面时更甚。因此,采用新型冷却液和改进冷却液注入方式对端面磨削尤为重要,使冷却液能顺利注入磨削区,对减少端面磨削时的热量是有显著效果的。

2 结语

外圆磨床磨削中凹端面的解决方案,实现了磨削泵体类法兰盘等高精度以及端面中间凹的磨削要求,提高了生产效率,并且能够保证工件的加工质量,为企业创造了良好的经济效益。

[1] 贝季潘.磨削温度的分析与研究[J].上海交通大学学报,1964,28(3):45.

[2] 李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

[3] 宾鸿赞.先进制造技术[M].武汉:华中科技大学出版社,2010.

[4] 傅杰才.磨削原理与工艺[M].长沙:湖南大学出社,1986.