数控机床电子手轮工作原理及故障分析

关进良,岳维超,李术平,刘 松,张华鹏

(首都航天机械有限公司,北京 100076)

0 引言

数控机床电子手轮(Manual Pulse Generator,MPG),又称为手摇脉冲发生器,简称“手轮”或“手脉”。它是通过手摇脉冲编码器所产生的脉冲信号来控制机床各伺服轴的运动,脉冲的频率和脉冲个数分别控制轴运动的速度和位移。手轮是数控机床实现刀具微动和工作台运动控制等功能不可或缺的部件(如:工件对刀、几何精度检测等),直接影响着机床的实用性。

1 典型电子手轮介绍

数控机床手动进给一般有JOG(手动)、手动快速和手轮3种方式,当对进给轴进行手动位置控制或精准微量调整时,一般选择手轮方式。常见的手轮分为两种:单个手摇脉冲发生器(一般直接嵌入在操作面板上)和手持型手轮(也称为外挂式手轮),主要研究的是FANUC 数控机床的手持型手轮。

典型的手持型手轮除脉冲发生器外,一般还配有轴选开关(3~6 轴)、倍率开关(×1,×10,×100)、手轮使能键和指示灯等。使用手轮时,首先把机床的方式选择开关调到手轮方式,按下手轮使能键,指示灯亮,使轴选开关选定在某个轴,并选择某个倍率,当转动脉冲发生器时即可实现机床各轴的手轮进给,每当发出1 个脉冲,机床便可移动相对应倍率的移动量。需要注意的是,手摇脉冲发生器的旋转速度不要太快,最好应控制在5 r/s 以下,否则可能出现当手轮不旋转时机床还在继续移动的情况。

2 电子手轮工作原理

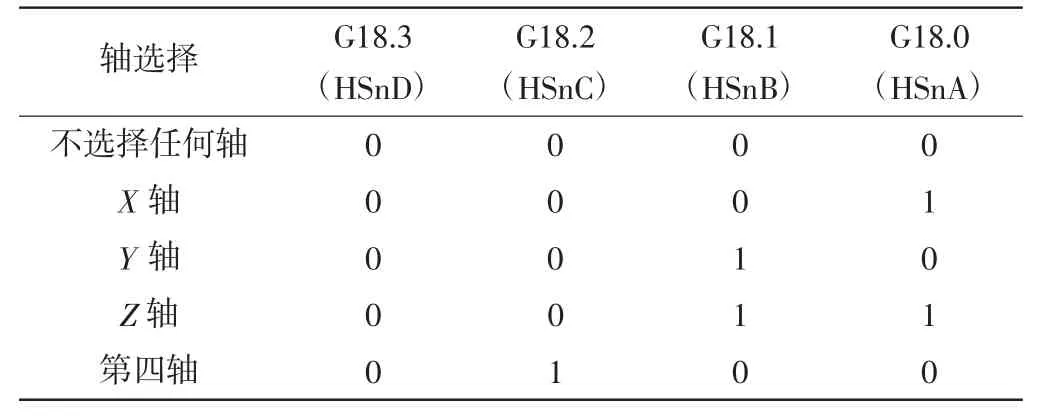

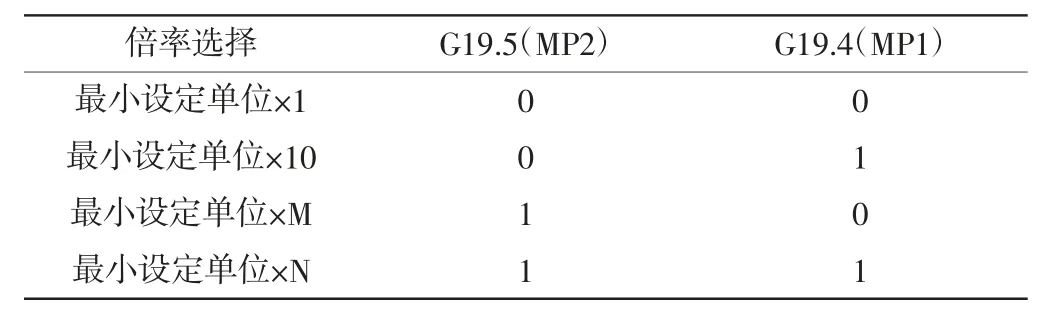

2.1 与手轮有关的PMC 地址信号(表1、表2)

从表1 可以看出,手轮轴选择功能是通过PMC 信号HS1A、HS1B、HS1C 和HS1D 二进制组合来实现相应轴的选择,从表2可以看出,手轮倍率选择功能是通过PMC 信号MP1、MP2 二进制组合来实现不同倍率的选择,其中×M、×N 是由参数7113、7114来设定的(比如这两个参数可以分别填100 和1000),但通常情况下,为了避免手轮进给速度过快而造成事故发生,参数7114 可填100 或者0。除以上信号外,实现手轮进给的前提还需要先选择“手轮方式”,即将PMC 信号G43.2(MD4)置为1。

表1 与手轮“轴选择”有关的PMC 地址信号

表2 与手轮“倍率选择”有关的PMC 地址信号

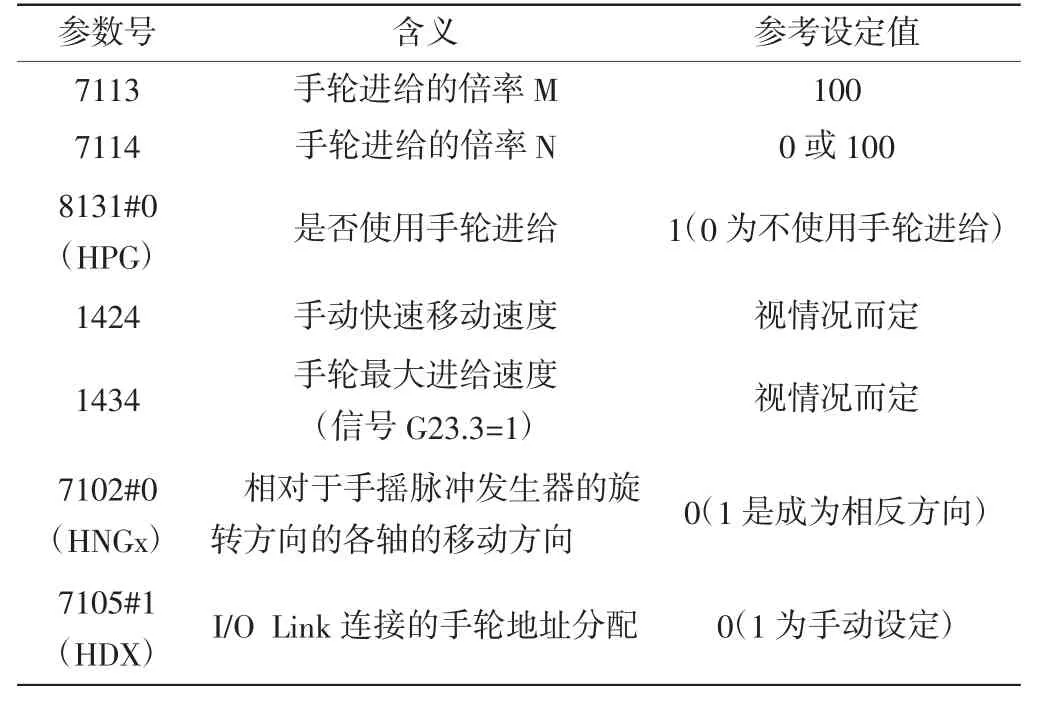

2.2 与手轮有关的参数部分(表3)

表3 与手轮运行有关的参数表

表3 中参数,需要注意的是手轮最大速度参数1434,只有PMC 地址信号G23.3(HNDLF)为1 时此参数才能生效,否则由参数1424 来控制。

2.3 与手轮有关的硬件连接和PMC 地址分配

手轮的硬件连接如图1 所示,手摇脉冲发生器经可连接在I/O LINK 总线上的I/O 单元模块上的JA3 或者JA58 上,值得注意的是连接手摇脉冲发生器的模块必须为16 字节,对于这个16 字节模块,Xm+0~Xm+11 用于输入点,即使在实际使用中用不到这么多输入点,但为了连接手摇脉冲发生器也需如此分配。Xm+12~Xm+14 用于3 个手摇脉冲发生器的输入信号,Xm+15用于输出信号的报警。如果机床只连接1 个手轮,摇动手轮可以直观地看出Xm+12 中信号的变化情况。另外,虽然手摇脉冲发生器的信号由PMC 来采集,但是PMC 并不对此信号进行任何处理,PMC 采集完成后直接传递给CNC 来处理。

图1 手轮硬件连接

3 电子手轮具体维修实例

(1)故障现象:某加工中心的手轮外观良好且操作人员使用方法正确,但手轮失效,即机床选择手轮方式,在正常操作使用手轮时,机床X、Y、Z 三轴无论处于何种倍率下,手摇手轮时机床各轴均没有动作。

(2)故障分析及解决方案:该加工中心采用FANUC 0i-MD数控系统,配有1 个手持型手轮。导致手轮失效的故障原因较多,硬件方面可能涉及到手轮本身元器件损坏、JA58 插头松动,内部电缆断裂或虚接等方面,软件方面可能涉及到PMC 信号、机床参数以及地址分配等方面。

首先检查硬件连接部分是否有虚接、松动现象,经检查连接完好,其次结合PMC 地址信号G18.0~G18.3 和G19.4~G19.5,检查轴选开关和倍率开关,轴选和倍率均正常,最后按照表3 中的参数依次检查,发现参数7105 为1(其他参数正常),这要求手轮的脉冲发生器的PMC 地址分配需要手动进行设定,此时有两种解决方案:①修改参数7105 由1→0,使机床对手轮自动进行PMC 地址分配;②在参数12300(第1 台手轮的X 地址)中填上112(本手轮的PMC 地址是X112)。此次采用的是第一种解决方案,重启机床后测试手轮,故障彻底排除,手轮恢复正常。

4 结语

手轮是数控机床必不可少的配件之一,电子手轮的故障排除看似简单,其实牵涉到知识点比较多,包括PMC、参数以及硬件连接等,只要其中一点出现问题,都有可能造成手轮故障,只有从工作原理上理解了手轮的工作过程,并经常总结此类故障排查的思路和经验,才有可能快速排除相关故障,从而提高数控机床利用率。