自适应接触区压力的磨削液供给系统设计*

陈 鑫 修世超 陈子冬 谌龙飞 刘晓理

自适应接触区压力的磨削液供给系统设计*

陈 鑫 修世超 陈子冬 谌龙飞 刘晓理

(东北大学 机械工程与自动化学院 110819)

磨削加工过程中由于砂轮高速旋转将在砂轮周围产生高速气流场,气流场会阻碍磨削液进入到接触区,影响磨削液的冷却、润滑和清洗砂轮效果。砂轮周围的气流场与砂轮转速有着密切联系,在砂轮转速改变时,其气流场的压力分布也随之变化。传统的磨削液通常采用定参数供给方法,而未充分考虑砂轮速度对磨削液注入效果的影响,造成有效磨削液比例很低,由此也造成磨削工艺绿色度不高。在对砂轮气流场的压强与速度分布分析的基础上,提出了一种与砂轮转速自适应的磨削液供给方法,优化设计磨削液供给液流路线,并使用光电编码器和单片机实现了磨削液智能供给,完成了系统设计。

磨削液 仿真 自适应 供液系统

磨削是一种重要的机械加工方法,同时也是机械制造过程中对环境和资源影响最大的一种加工工艺。磨削过程中产生的磨削液排放、粉尘污染、热污染、噪声污染对环境造成了极大的破坏[1]。尤其是实际生产中磨削液的粗放型使用和无序排放对环境的危害最为严重。而传统磨削加工过程中,磨削液加注方法往往根据经验定参数提供磨削液,这使得大部分磨削液都没有进入到接触区。这是因为随着砂轮的高速旋转,在砂轮圆周表面和侧面产生高压气流层,使得磨削液难以进入接触区[2]。

通常将阻碍磨削液进入到接触区的气流场称作“气障”。相关实验表明,砂轮转速越高,气障的阻碍作用越大,磨削液越不容易进入到接触区[3]。因此,随着砂轮转速改变,如果不及时调整磨削液供给参数,就会导致大量磨削液无法进入到接触区,从而不能起到润滑和冷却的效果。实际生产中也只有少量的磨削液进入到接触区内,大部分磨削液不能起到冷却与润滑作用而造成磨削液的浪费。

随着高速、超高速磨削技术的快速发展,沿用传统的供液方式显然已不适用。为改善现行的磨削液供给系统存在的高能耗、高污染的缺点,提出通过采集砂轮速度及其气流层压强数据,以此为依据调节磨削液供给速度和压力,形成一种自适应磨削液供给系统。并最大限度的保证磨削液的使用效率,最大程度的减少磨削液带来的污染,保证零件加工质量,符合绿色制造技术的发展趋势[4-6]。

1 对接触区气流层压力及其分布的分析

在磨削加工中,砂轮旋转会造成周围空气场扰动,在旋转砂轮周边产生一个空气附着层,阻碍着磨削液进入接触区。砂轮转速越高,这种气体附着层的阻碍作用越明显,磨削液也就越难进入到接触区中去。此外,在平面磨削加工中,砂轮与工件之间会形成一个楔形间隙,砂轮的转动除会形成气流层外,还会在楔形入口处,形成一定的返回气流,严重阻碍了磨削液进入到接触区。

1.1 湍流模型分析

目前广泛应用的是Spalart-Allmaras(SA)模型。它假设湍流粘性系数满足流场中的标量方程,并基于量纲分析给出了方程形式及系数。SA模型的假设前提是各向同性的均匀湍流,而在旋转等非均匀湍流问题的计算中会存在较大的误差。带旋流的realizable k-epsilon模型的好处是对于平板和圆柱射流的发散比率有更加精确地预测。它对于旋转流动、强逆压梯度的边界层流动、流动分离和二次流有较好的表现。因而选用realizable k-e模型对Navier-Stokes equations进行封闭。

1.2 砂轮边界层的数值模拟

1.2.1 模型的建立

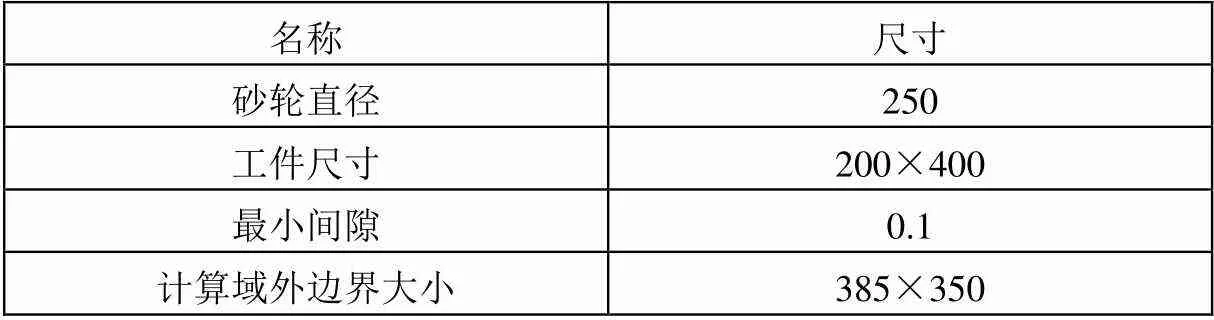

磨削过程中,由于砂轮气孔率和磨粒突出高度不同等因素的影响,砂轮和工件在接触区实际上存在最小间隙,并由此实现磨削液的冷却和冲洗作用。由于要分析砂轮周围气流场端面方向上的某一点的气体压强和速度,故可建立简化的二维模型,以此来研究气流场的压强和速度。表1为参数构建模型,模型如图1所示。

表1 砂轮模型建立尺寸 单位:mm

图1 砂轮及其气流场建模

1.2.2 速度场分析

对流场初始化并迭代计算后,可得到仿真结果。其中,磨削接触区气流场的速度分布云图如图2所示。可以看出,在旋转砂轮外围形成一层气流,并在工件与砂轮构成的楔形区域内出现了返回气流,阻碍了磨削液进入到接触区。图3为接触区速度的矢量图,也展示了入口速度返回气流的分布,其箭头方向代表了气流速度方向。在接触区入口上方,气流速度方向与砂轮旋转方向相同;而在入口下方,空气流动速度方向与砂轮旋转方向相反,该速度阻碍着磨削液进入到接触区去。因此在设置喷嘴时,喷嘴位置应尽量设置在入口上方,即避开返回气流。

图2 速度场云图

图3 速度矢量图

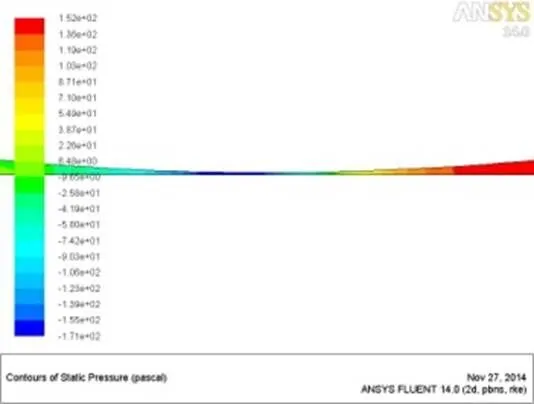

1.2.3 气流压力场的分析

图4、图5分别为气流场的压力云图和磨削接触区局部放大压力云图。由图4可以看出,磨削气流场大部分区域的压强与大气压强相等;图5表示了接触区附近的压力分布情况,由于砂轮与工件之间存在一定的间隙,在接触区入口处的空气压力较大,而在接触区出口处(靠近砂轮,最小间隙处)出现了一定的负压。在接触区入口的较大空气压力阻碍了磨削液进入到接触区,削弱了冷却润滑效果。

图4 应力场云图

图5 楔形间隙应力场放大云图

可见,旋转砂轮周围的气流场的压强和速度,与砂轮线速度存在密切关系。其气流场的压强和速度也是阻碍磨削液进入到接触区的主要原因。

2 磨削液供给参数计算及液流回路方案设计

2.1 磨削液液流回路方案设计

为了满足射流突破气障所需要的速度和压力,设计了如图6所示的磨削液供给回路。

图6 供液系统回路

2.2 磨削液供给参数计算与分析

针对不同的加工条件,磨削液供给的参数也不尽相同。在工程实际中,往往是增大供液压力和流量,从而使更多的磨削液能够突破气流层进入到接触区中,以起到润滑和带走热量的功用。

(1)根据等压力原理,应满足不等式>P,即

(2)假设喷嘴出口处所需最小流量min,喷嘴处出口面积为0,喷嘴局部压力损失系数ξ0,则出口流速v是:

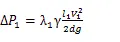

喷嘴处局部压力损失为

(3)若设1为从调速阀到喷嘴之间的管路长度,由上述式子可得调速阀出口压力为

由于=min,流量可表示为

(4)单向阀压力损失Δ3

从泵出口到调速阀入口管路长度为2,则从泵出口到调速阀入口处局部压力损失为

(5)泵的输入功率为

3 电气系统设计

3.1 系统方案设计

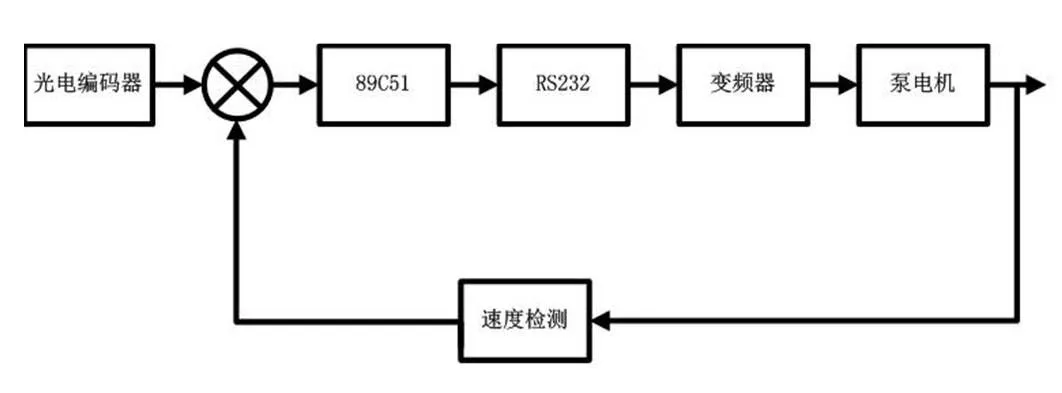

电气系统的整体设计思路是由光电编码器测量出磨床主轴转速,输入进单片机做比较判断,比较之后输出信号控制变频器,以达到控制泵电机的转速的目的,如图7所示。

(1)采用光电编码器测量磨床主轴的转速,得到一个方波,通过测量单片机单位时间内IT0口上升沿个数,以得到主轴转速。关于光电编码器的工作原理这里不展开讨论,只针对本项目的需要,进行转速的测量与计算。电机转速稳定度的检测实际上是基于转速检测实现的。采用基于光电编码器的M法测量转速,在规定时间T内,输入脉冲有个,对于每转有个脉冲的电机转速为

于是得到了砂轮线速度与编码器脉冲的关系。编码器测液压泵电机主轴的转速,其转速计算公式与计算磨床主轴转速相同。

(2)选用通讯端口为RS232的变频器来实现泵电机的变频调速,并根据RS232通讯协议进行编程。使用单片机控制变频器可以采用通讯口方式控制,这种方法控制功能全面,通过相应的电平转换电路适合变频器的通讯口形式,就可与变频器进行通讯,硬件简单,二者间的连线数量少连接方便。

图7 系统设计

3.2 主程序流程

图8 主程序设计流程

4 结语

研究结果表明,气流场的压力和速度随着砂轮转速的增大而增大,对磨削液的阻碍作用也越明显。面向绿色制造建立了一种能够自适应砂轮转速的磨削液智能供给方法,实现了磨削液供给参数随气流场参数变化而改变。根据具体工况条件,可以在不影响工件质量的前提下,实现磨削液最小量供给,提高加工过程的绿色水平。

[1] 修世超,冯强,王瑶.磨削工艺绿色度评价指标体系及影响因素分析[J].金刚石与磨料磨具工程,2007(6):60-63.

[2] Simul Banerjee,Sujit Ghosal,Tanmay Dutta.Development of a simple technique for improving the efficacy of fluid flow through grinding zone[J].Journal of Material Processing Tec,2007,197(1):306-313.

[3] 李长河,原所先,李虎等.接触区内气流场速度和压力分布规律的研究进展[J].金刚石与磨料磨具工程,2004(6):31-34.

[4] Schumach M R,Chung Jin-Bok,Schultz W W.Analysis of fluid flow under a grinding wheel[J].Journal of Engineering for Industry,1991(1):190-197.

[5] Eduardo Garcia,ligo Pombo,Jose Antonio Sanchez.Reduction of oil and gas consumption in grinding technology using high pour-point lubricants[J].Journal of Cleaner Production,2013(6):99-108.

[6] 霍文国,徐九华,傅玉灿.绿色磨削加工技术研究现状及进展[J].工具技术,2011,45(9):3-6.

沈阳市科技计划项目编号:F13-316-1-59