金属板料成形模具接触应力峰值预测*

王思艳 陈勇章 王成勇 张 鹏 李 伟

金属板料成形模具接触应力峰值预测*

王思艳1陈勇章2王成勇1张 鹏1李 伟1

(1.合肥工业大学 材料科学与工程学院 合肥 230009;2.合肥金海康五金机械制造有限公司 合肥 230009)

接触应力峰值是造成模具局部磨损的主要原因之一,利用BP神经网络预测U形件成形过程中的最大接触应力峰值。通过正交试验模拟分析不同影响因素下的接触应力峰值,获得网络训练样本;经过Matlab神经网络建模、训练和测试,获得较可靠的预测网络,为降低接触应力、估算模具寿命提供新途径。

接触应力 人工神经网络 正交试验 磨损

接触应力是金属板料成形模具局部磨损的主要因素之一,内板、加强板等汽车覆盖件,外形尺寸大,结构复杂,空间自由曲面多,成形难度高,模具磨损严重[1],如图1所示。对于模具型面接触应力,现有的测量手段难以直接准确测定,有限元技术受限于硬件条件,无法满足接触应力的实时捕捉,同时有限元分析所耗时间巨大,造成大量的人力、物力浪费。人工神经网络具有高度非线性映射能力,能够在有限训练样本下,实现输出目标的数值预测,它克服了传统人工智能方法对于直觉,如模式、语音识别、非结构化信息处理方面的缺陷,使之在神经网络专家系统、模式识别、智能控制、组合优化、预测等领域得到成功应用[2,3]。

图1 板料成形凸模

因此,结合正交试验与有限元数值模拟,获得神经网络训练样本,利用神经网络强大的函数映射能力建立工艺参数与目标输出结果之间的映射关系,实现接触应力峰值预测,为降低模具局部磨损提供数据支持。

1 接触应力峰值

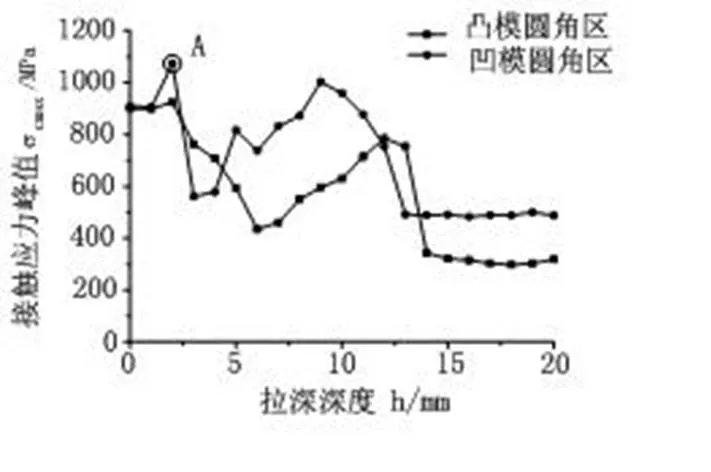

模具磨损多出现在圆角或圆角过渡处,根据这一特点,简化模型,以U形件为研究对象,在ABAQUS中仿真分析,提取成形时圆角型面接触应力峰值,如图2所示。

图2 模具圆角型面接触应力峰值曲线

金属板料成形过程中,模具型面接触应力峰值是动态变化的,实时检测难以实现;凹模圆角区的接触应力峰值普遍高于凸模圆角区,最大接触应力峰值如图2中的A点,对于模具选材、结构优化具有重要的参考价值。因此,选取凹模圆角型面最大接触应力峰值为预测目标。

2 人工神经网络

Back-Propagation神经网络(简称BP神经网络)是一种误差反向传播的前向型神经网络,可以在未知过程原理的情况下,建立网络输入和输出之间的映射关系,具有较强的自适应性和容错功能,是目前应用最多的神经网络之一[4]。神经网络的设计包括神经网络结构模型的设计、系统训练样本的获取、系统训练和测试等。

2.1 BP神经网络结构模型建立

采用四层神经网络,输入层8个节点;第一层隐层20个节点,第二层隐层9个节点,根据Kolmogorov定理及试错法确定[5];输出层1个节点,网络结构如图3所示。输入层参数选取凹模圆角半径R、板料厚度、板料屈服强度、板料硬化指数、摩擦因数、凸模圆角半径R、压边力、凸凹模间隙;输出层参数为最大接触应力峰值〖Maxσ〗_cmax。输入层与隐层、隐层与隐层、隐层与输出层分别采用正切S型传递函数tansig、正切S型传递函数tansig、线性传递函数purelin。

BP神经网络的权值与阈值调整采用反向传播学习算法,即利用输入输出样本对网络进行训练,每次训练后的输出值与目标样本相比较,若不满足给定的误差精度,则将此信息反馈到每个神经层,各神经层将根据选定的算法进行权值和阈值的修正,以使网络实现输入与输出的非线性映射关系[6]。

图3 BP神经网络结构示意图

2.2 训练与测试样本

样本数据通过正交试验获得,表1所示,考虑工艺参数个数及取值范围,采用八因素四水平正交表L32(48)。其中,随机选取26组数据为训练样本,6组数据为测试样本,提高网络模型的泛化能力。

2.3 网络训练与测试

训练函数采用梯度下降法和牛顿法结合的Levenberg-Marquardt法,该法属于快速训练法[7]。通过Matlab进行输入输出样本对设定、输入样本归一化处理、网络参数初始化和训练函数给定等设置,实现神经网络建模,反复训练,直至达到设定的目标值。网络训练结束后,为测试网络的适应性,输入测试样本,观察结果,确定神经网络的可靠性。

表1 样本数据

3 结果分析

1)极差分析

极差分析法又称直观分析法,利用极差分析可以得到各因素对指标影响的主次顺序,为接触应力优化提供参考。表2所讨论各影响因素从主到次的顺序为:板料厚度、屈服强度、凹模圆角、硬化指数、摩擦系数、模具间隙、压边力、凸模圆角。

表2 正交试验设计的极差分析结果

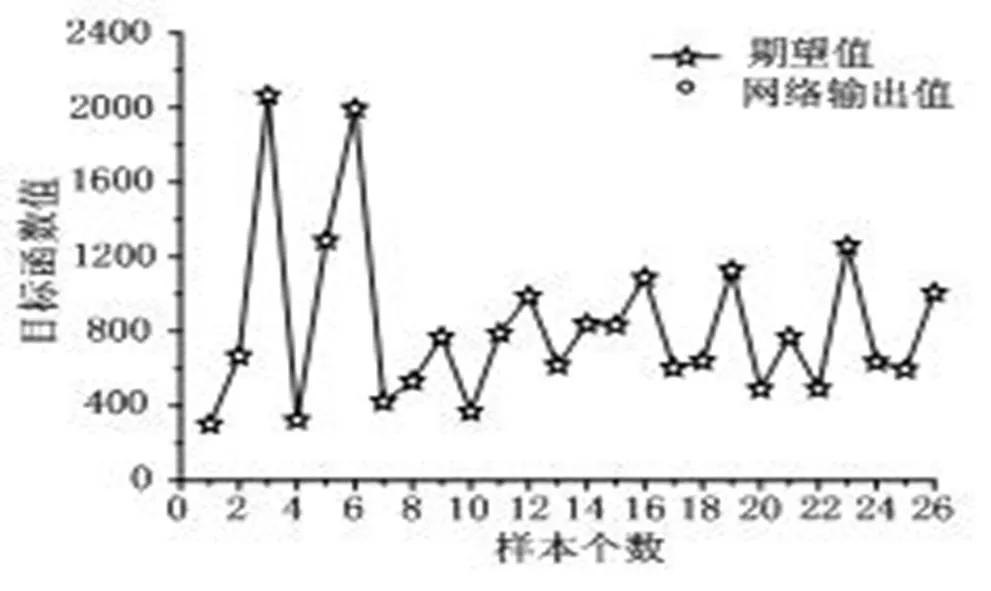

2)神经网络分析

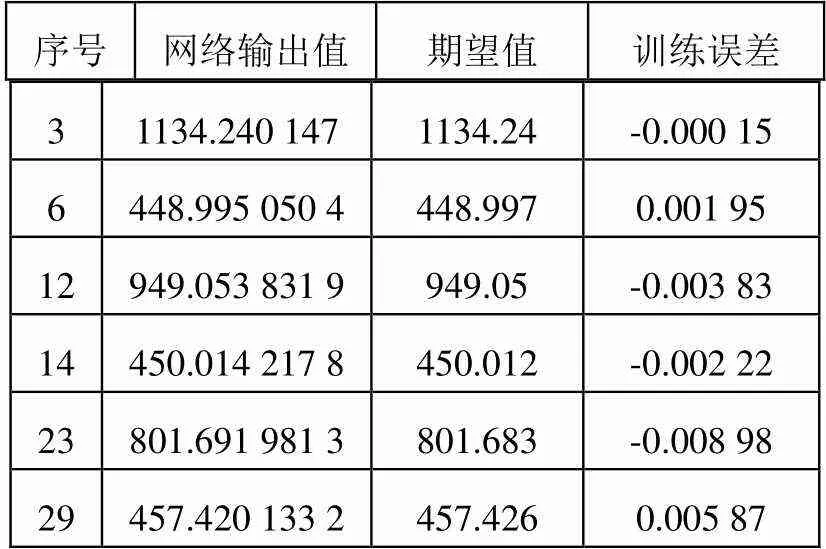

经反复训练调试得,网络输出结果与目标期望值基本一致,如图4所示;最大训练误差为0.005 97,如表3,已达精度要求。

表3 神经网络训练结果 单位:MPa

为验证该网络的泛化能力,输入测试样本检测分析,测试样本输出值同目标期望值也基本一致,最大误差为0.008 98,高于训练网络的最大误差值0.005 97,如图5和表4所示。

图4 网络训练输出结果

但误差值变化较小,相对于期望值可忽略。因此,所建网络能够反映输入和输出之间的映射关系,可应用于最大接触应力峰值预测。

表4 神经网络训练结果 单位:MPa

图5 测试样本输出结果

4 结语

针对金属板料成形模具的磨损特点,以U形件为研究对象,利用正交试验和BP神经网络预测多个不同工艺、材料参数组合下的模具型面最大接触应力峰值,训练样本误差控制在0.006以内,而且测试样本误差小于0.006,可靠性较强,能够有效避免模具型面接触应力的重复模拟和提取,节约了大量人力、物力,为模具型面接触应力分析、模具寿命预测提供了新的思路和手段。

[1] 赵磊,刘克素,冯玉慈等.右后柱加强板拉深成形优化预测模型的建立[J].合肥工业大学学报,2011,34(7):1001-1006.

[2] 姜淑娟,刘伟军,南亮亮.基于神经网络的激光熔覆高度预测[J].机械工程学报,2009,45(3):269-274.

[3] 张敏,黎向锋,左敦稳等.基于主成分分析的BP神经网络内螺纹冷挤压成形质量预测[J].中国机械工程,2012,23(1):51-54.

[4] 韩利芬,高晖,李光耀等.神经网络与遗传算法在拉延筋参数反求中的应用[J].机械工程学报,2005,41(5):171-176.

[5] 飞思科技产品研发中心.MATLAB6.5辅助神经网络分析与设计[M].北京:电子工业出版社,2003:65.

[6] 林秀秀,李萍,薛克敏.人工神经网络在覆盖件拉深筋设计中的应用[J].合肥工业大学学报,2008,31(5):728-731.

[7] 陈拂晓,李贺军,郭俊卿等.基于人工神经网络的轴承保持架超塑性成形工艺参数优化[J].中国机械工程,2007,18(23):2786-2788.

国家自然科学基金资助项目编号:51275146