数控型不落轮对车床的自动测量系统

王贺安

数控型不落轮对车床的自动测量系统

王贺安

(南京安正软件工程有限公司 南京 21009)

不落轮对车床适用于加工内燃机车、电力机车、地铁车辆及其它铁路车辆用的轮对。由于轮对需求量大要求精度一致性高,所以开发了数控自动测量装置。通过介绍测量系统的构成,并结合实际说明了它的实用性,同时也提出了不落轮对车床的自动测量,对数控系统的一些特殊要求,为今后该类机床自动测量的软件开发提供一种思路。

不落轮对 测量系统 车床

不落轮对车床是用于加工内燃机车,电力机车,地铁车辆以及其它铁路车辆的轮对。加工时轮对不需做任何拆装,把车辆通过活动轨道引入机床,在机床上夹紧并通过摩擦的方法使轮对旋转起来后便可车削加工,非常方便、灵活。

工件(这里指轮对)无论是轴向还是径向均无法在机床上精确定位;被加工的“轮对”在使用中磨损程度是随机的,数控系统不可能而且也不应该按一个不变的程序进行加工;一副轮对的两个轮子要同时进行左、右切削(两个刀架),加工完轮对必须保证按坐标所定义的内侧距、轮径差、轮缘厚度、高度等在规定的范围内。为了解决这些技术问题,设计了不落轮对车床的自动测量系统。

1 轴向定位测量系统

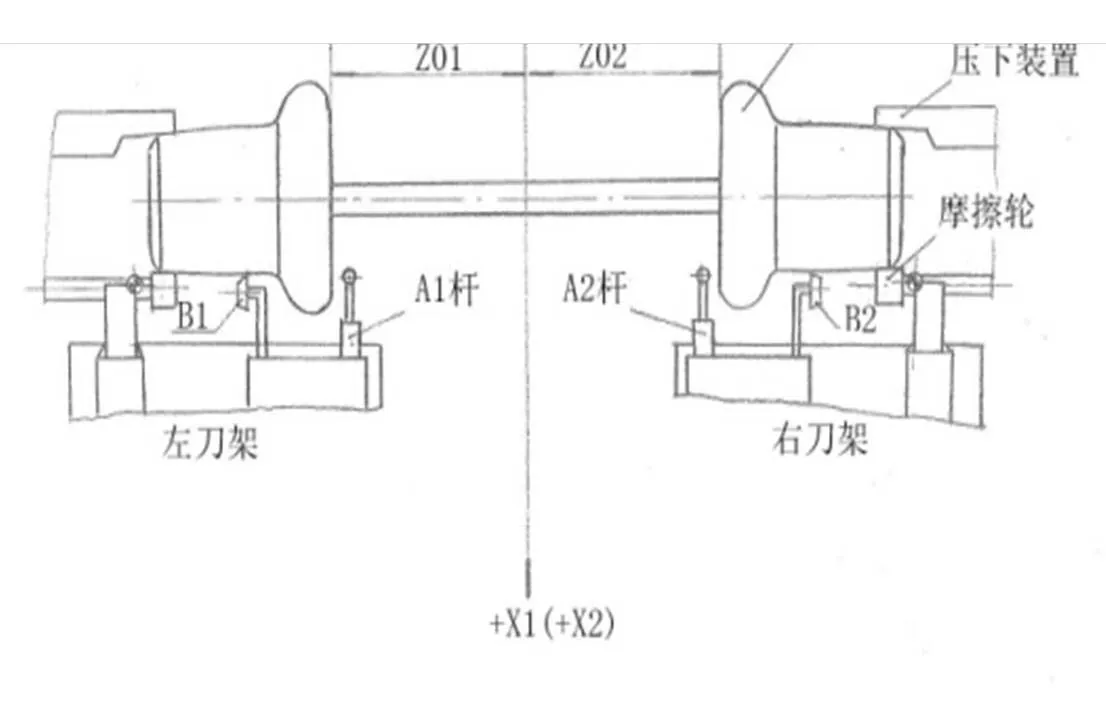

轴向定位测量有两个目的:一是为了寻找工件(即被加工的左右轮对)在机床座标系下的轴向位置,二是为了计算内侧距AR(如图1所示)。

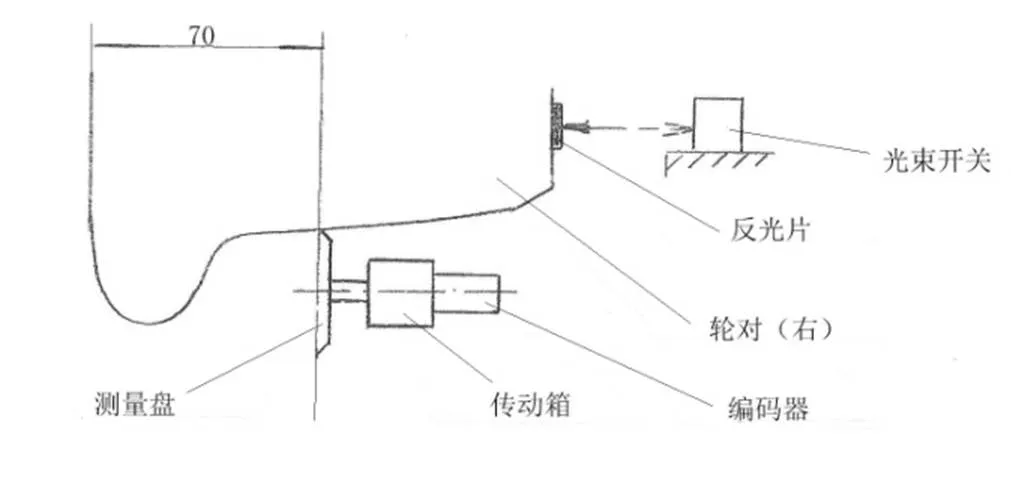

图1 轴向定位和磨损测量装置在机床上的位置

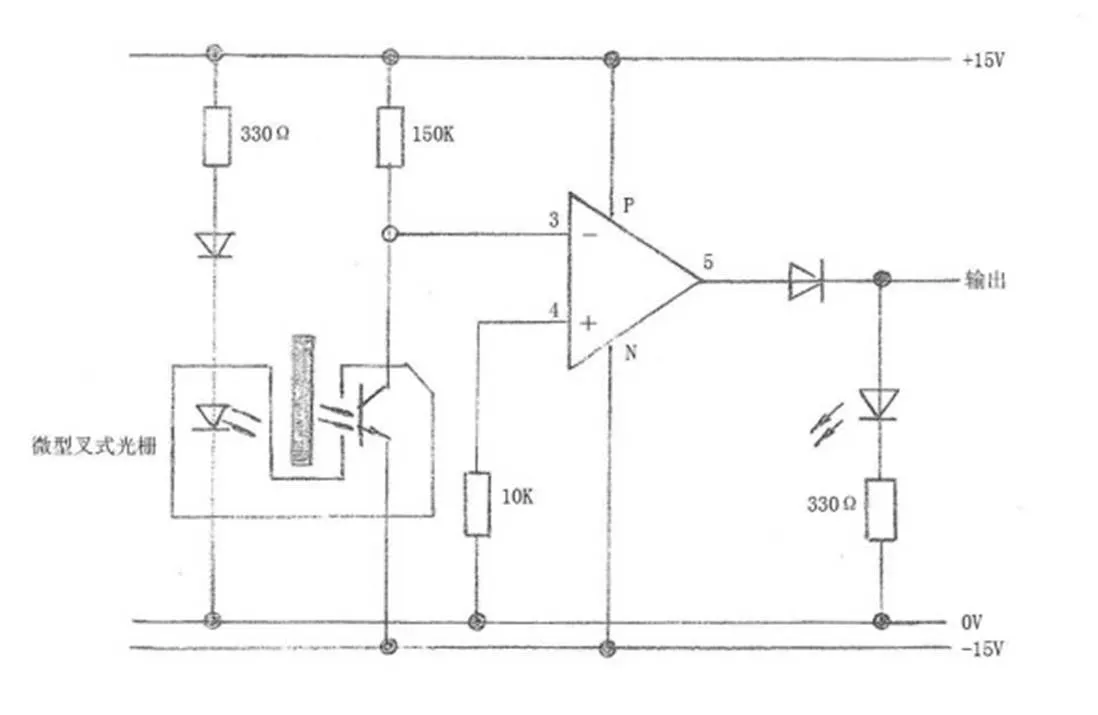

测量时,安装在刀架上的左、右测量装置由原始位置沿+方向进入工作位置(M指令,液压驱动),刀架带着测量装置先沿-方向运行,测头B(左边为B1、右边为B2)与工件接触后停止运动并清除剩余距离(通过接口信号来实现)。然后刀架向+Z方向运行,待轴向测量杆A(左边为A1右边为A2)与工件接触后便产生偏移(图2所示中的A2杆下端向右偏移),从而使A2杆下端的遮光片C2离开遮光位置,微型叉式光栅元件的光线通过光栅元件发出信号经放大后(见图3所示)送数据系统的接口(通过PC)使+方向的运行停止并清除剩余距离。

图2 轴向和磨损测量装置内部结构

但此时还不能读取轴向数值,因为测量装置在向+方向的运行到停止的过程中会产生冲程;工件(轮对内侧面)原始加工中存在误差;轮对上的装夹会有误差。因此刀架要低速向-方向退回。这一过程中只要有信号输出,退回运动就产生,无信号输出时运动停止(但不马上清除剩余距离),只有待轮对转过一圈以上且确无输出信号时,才清除剩余距离。

图3 微型叉式光栅放大电路

通过指令系统将Z方向实际值存贮器中的内容读到PC,在考虑了A杆的偏移之后便可以得出工件的轴向尺寸。可见,Z01+Z02=AR这便是铁标所规定的内侧距,这一计算是在PC中完成的。

2 磨损测量系统

磨损测量系统由测头B和数字式位移传感器,(行程60 mm,分辨率±1 μm)构成。磨损测量是要判定被加工轮对的磨损情况,为数控系统提供X方向坐标偏移,切深和分刀的数据。

针对本文第1 节中归纳的数字化唐卡图像面临的未经授权的复制、传播和假冒、以次充好等问题,用鲁棒水印技术,将标识唐卡图像作品所有者的相关信息,如作者签名、企业Logo、图像序列码等作为水印,嵌入数字化唐卡图像中,将含水印的唐卡图像用于宣传展示。当该含水印图像被非法复制、传播或被假冒时,从侵权者非法复制或假冒的图像中能提取出合法拥有者的水印信息,就可以证明侵权者其侵权行为成立并可作为追责证据。

图4 磨损测量的测量点

这里需要说明的是,磨损测量点数及轴向坐标值的选择与轮形的几何模型及轮对在使用中易磨损的部位有关。在易磨损的部位测量点的布置要相对多一些,在同一轮形的不同几何曲线处一般都应设置测量点。

在电气控制硬件上,数字位移传感器发生的信号要先经过一个EXE801变换器处理后再送往PC高速计数组件。

3 直径测量系统

如图5所示,轮对旋转时经摩擦带动直径测量盘旋转,直径测量盘的轴径传动箱使编码器旋转,编码器的输出直接送入PC的高速计数组件。在轮对一边的外侧面安装一个反射式光束开关(可见单色光或红外光),反光纸贴在轮对外侧面,轮对每转一圈光束开关发送一个脉冲信号给PC。

图5 直径测量系统简图

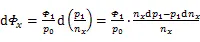

这里所述的直径测量是一种间接的测量,其测量精度与下列因素有关:

⑵ 量盘的安装位置精度;

⑶ 对自身的不圆度;

⑷测量盘与车轮之间的摩擦状况(二者必须无滑动,这与二者的材质极为相关);

⑸高速计数器的累计计数精度(与PC程序的扫描时间及主轴转速有关)。

⑹轮对圈数的计算精度(与PC程序扫描时间及主轴转速有关)。

由此可见,在技术条件允许的情况下,尽可能的减小测量盘的直径,增大编码器的每转脉冲数及增加直径测量时轮对的旋转圈数可以减小测量误差,提高测量精度。在实线中,取=140 mm,1=5 000 p/r,n=3,轮径的测量误差均在±0.03 mm以内,加工完毕后左右轮子的轮径差在0.07 mm左右。

4 测量系统软件设计的主要思路

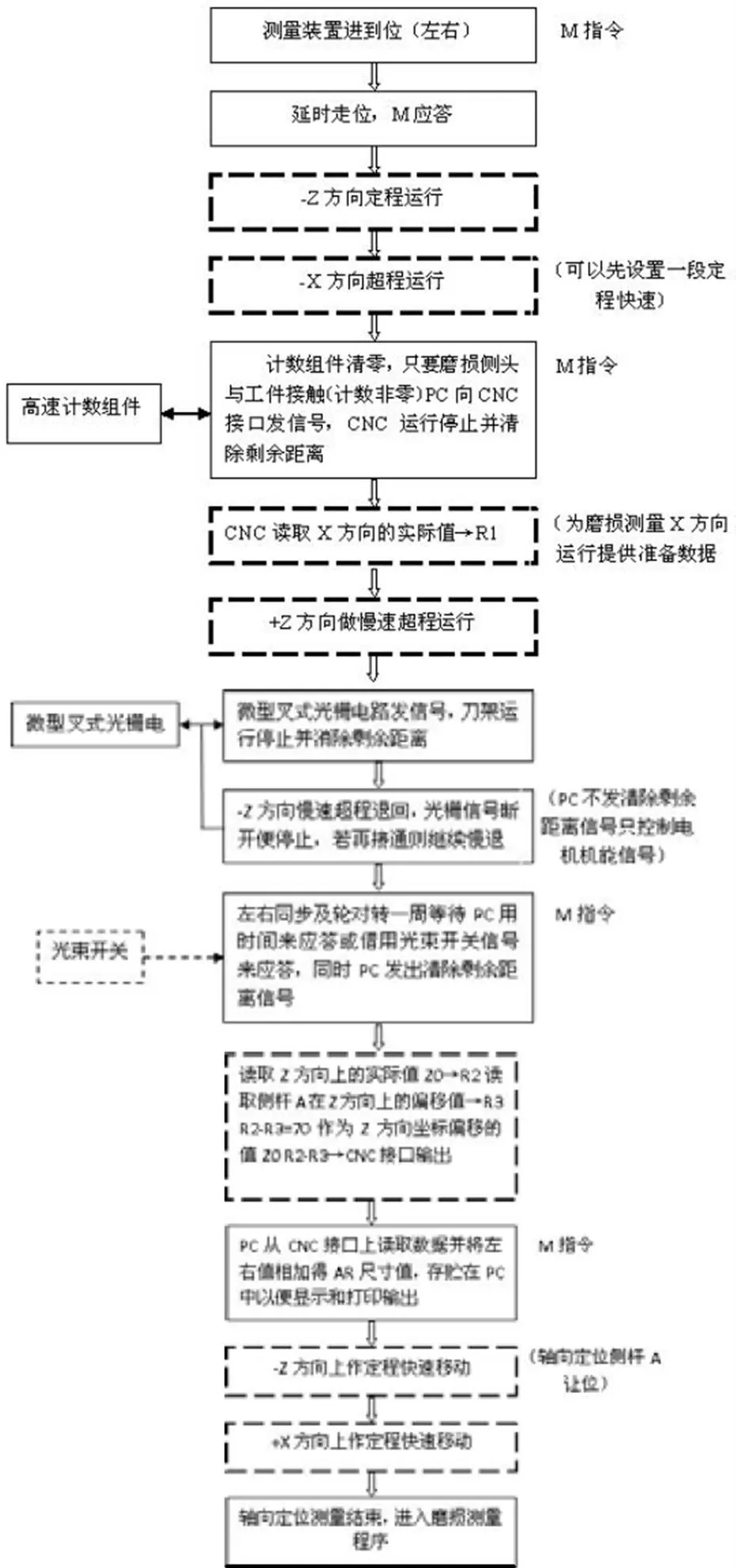

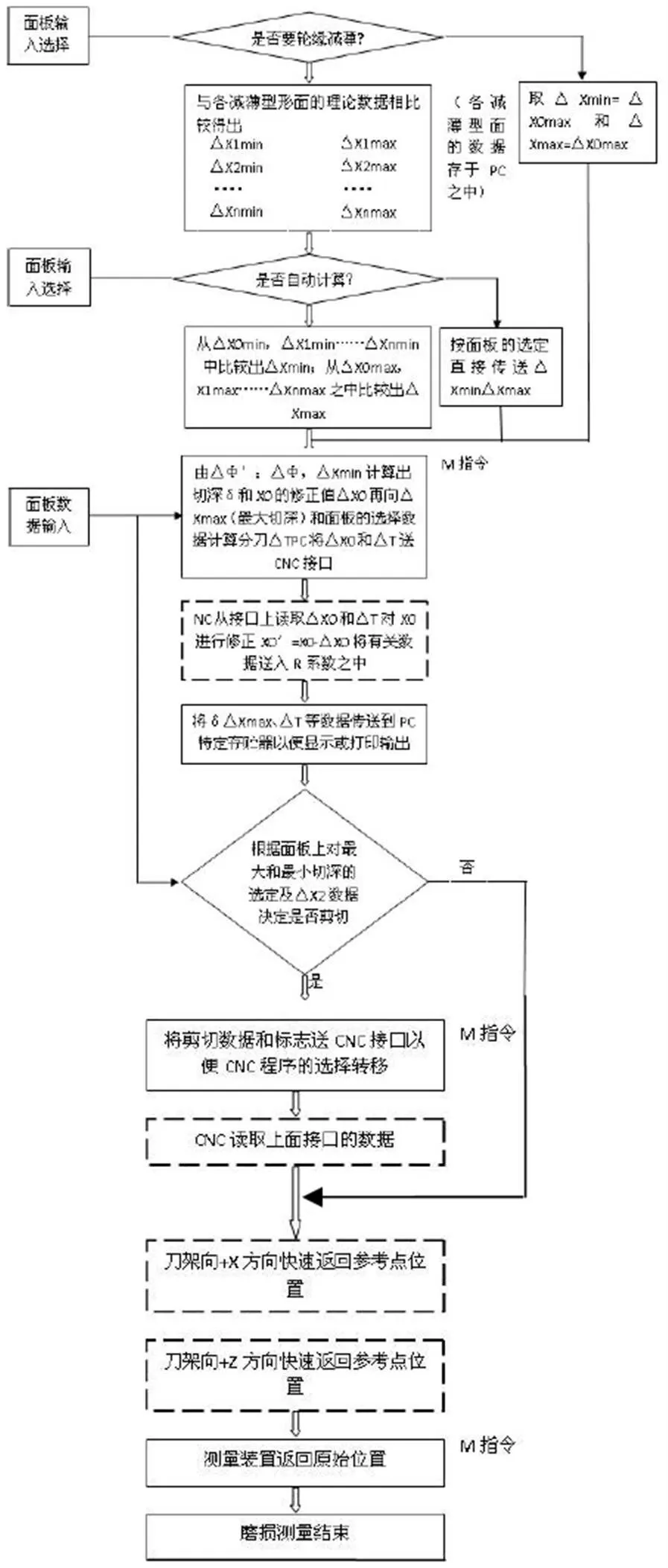

数控型不落轮对车床的自动测量系统是一个典型的与电气控制为主体的机电一体化部件,有些控制和计算在CNC中完成而有些控制和计算在PC中完成,二者必须紧密联系相互照应。测量系统各部软件设计的思路如下(框图中粗虚线框为CNC完成,其余由PC来完成)。

4.1 轴向定位测量

4.2 磨损测量

4.3 直径测量

结语

由本文的分析可见,要实现数控型不落轮对车床的自动测量,对数控系统有一些特殊的要求,这主要是:

⑴具有独立的双刀架控制功能;

⑵具有清除剩余距离的接口功能;

⑶具有读取实际值贮存器内部的功能以及读取刀具偏移值的功能;

⑷具有利用NC程序和外部进行数据交换的功能(包括从数据接口上读取或传送加工的数据——在NC程序执行中进行);

⑸具有随机变量(R序数)编程功能;

⑹具有子程序多成套用的功能;

⑺至少具有算术运算(直接数值运算或利用R参数计算)的功能;

⑻具有有条件判跳(>、=、≠、<)或元条件转移功能;

不落轮对车床对加工的程序要求相对较低,运行速度也不高(因受刀架行程的限制,一般在2.5m/min以下),若采用通用的车床数控系统来配套并不适合。希望生产价格低廉、运行稳定,能满足使用要求的专用数控系统,以促进我国数控型不落轮对车床的不断完善和发展。