基于MKE1320A数控外圆磨床的可靠性理论分析

孙丽萍

基于MKE1320A数控外圆磨床的可靠性理论分析

孙丽萍

(上海机床厂有限公司 上海 200093)

以MKE1320A数控外圆磨床为研究对象,采用专家评分法对该机床进行故障分析,按评分结果,由已知的子系统故障率计算出整个系统的总故障率,最终得出的预计值在正常范围内。这种故障分析技术构成了可靠性理论分析的一项重要内容,为新产品试制方案选择及设计提供了可靠的理论数据。

MKE1320A 可靠性 专家评分法

中国的机床工业是国民经济基础,它的高速发展为我国装备制造业提供了一定的技术基础[1]。数控磨床是机床工业发展中不可或缺的一部分,它的整体可靠性是影响机床质量的核心因素。在数控磨床推向市场前,进行机床的可靠性预计分析是十分有必要的。影响数控磨床可靠性的主要因素有:机电元器件质量、功能部件质量、数控系统安装使用、防护、制造过程、机床的使用等。数控磨床可靠性预计的主要价值体现在它可为样品的试制,以及作为设计手段为设计决策提供依据[2]。同时,预计工作具有及时性,即在决策点之前做出预计,提供有用的信息,否则便失去其意义。其中,平均故障间隔时间是数控机床的主要可靠性指标。提高数控磨床的研究目标是提高它的的平均无故障工作时间。

MKE1320A是一种经济型普通数控外圆磨床,适用于加工圆柱类或多台阶轴类及小锥度零件,且非常适用于成批量的生产车间使用。该机床采用国产数控KT630系统,机床两轴(轴、轴)的进给运动分别由数控交流伺服驱动电机通过滚珠丝杠传动,能在一次安装工作条件下,完成多档外圆的自动磨削。以MKE1320A数控外圆磨床样机为研究对象,提出采用专家评分法对该机床进行故障分析,得出总故障率,为MKE1320A样品的试制以及设计决策提供理论依据。

1 可靠性理论分析方法

可靠性预计是一种预测方法,是在产品可靠性基础上,根据同类产品在研制过程及使用中所得到的失效数据和有关资料,预测产品及其单元在今后的实际使用中,所能达到的可靠性水平,或预测产品在特定的应用中符合规定功能的概率[3]。可靠性预计则是自下而上地预计产品各层次的可靠性参数,判断各层次设计是否满足分配的可靠性指标。只有各层次的可靠性分别达到分配的要求,才能保证产品可靠性指标得以实现[4]。对未达到分配指标要求的设计,则能发现其可靠性薄弱环节、设计上的隐患及提供选择纠正措施的指南,并依此改进设计直到满足指标要求为止。可靠性分析的目的决不仅是评价系统及其组成单元的可靠性水平[5],更重要的是提高其可靠性。因此,必须对系统及系统各部件的故障进行详细的分析,其所形成的故障分析技术构成了可靠性分析的一项重要内容。

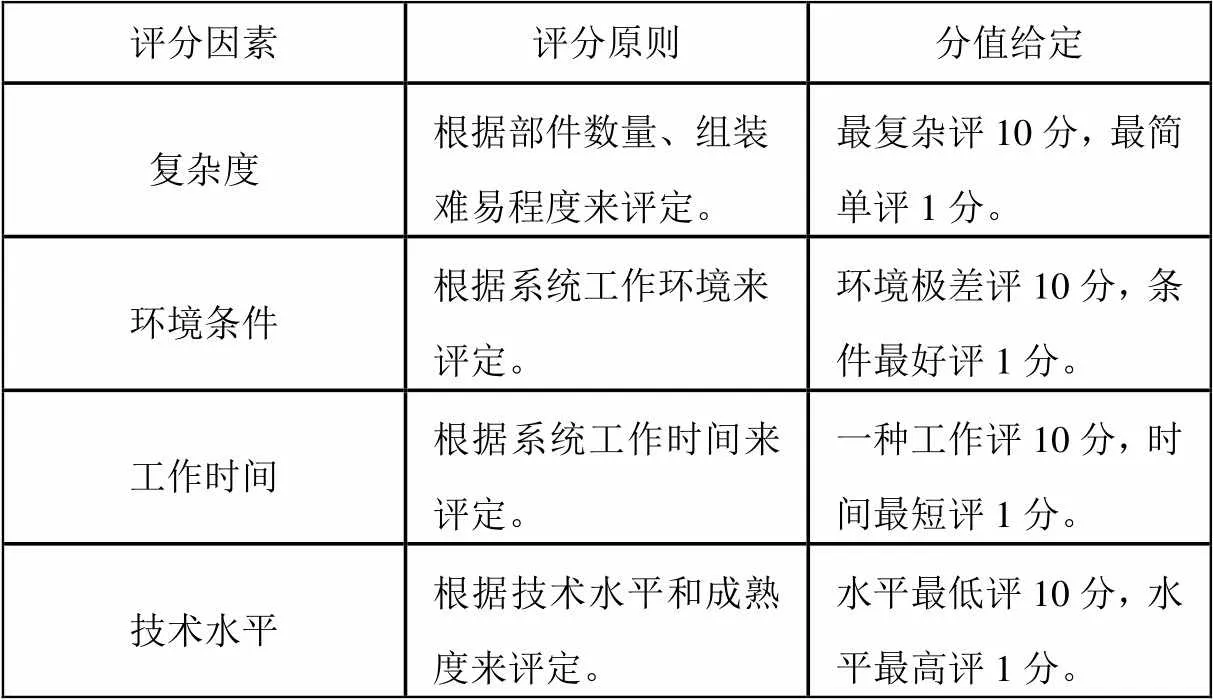

采用专家评分法预计机床的可靠性,这种方法首先依靠有经验的工程技术人员根据经验按照数控机床的几种因素进行评分,然后按评分结果,由已知的某子系统故障率根据评分系数算出其余子系统的故障率,由各子系统故障率,便可得出总的系统故障率。一般数控磨床的评分因素主要有以下四种,每种因素的分数在1~10之间。数控磨床的评分因素见下表1。

表1 数控磨床评分因素表

已知某子系统的故障率为*,算出的其它子系统故障率p为:

式中:=1,2,…,表示子系统数;=1,2,…,4表示因素序号;m表示第个子系统,第个因素的评分数;*表示故障率为*的子系统的评分数。

由各子系统故障率p,便可得出总的系统故障率:

2 MKE1320A可靠性分析

MKE1320A数控外圆磨床有3个大的系统构成:电气、机械以及液压系统,将这3大系统细分分别是头架、尾架、砂轮架、床身、垫板、工作台、工作台移动机构、电气系统、数控系统、量仪对刀、液压、润滑及冷却系统。

在MKE1320A试制前,为了得到该机床的可靠性理论数据,我们请三位技术专家按四个评分因素打分,结果见表2所示。其中a、b、c、d分别代表评分因素中的复杂度、环境条件、工作时间、技术水平。

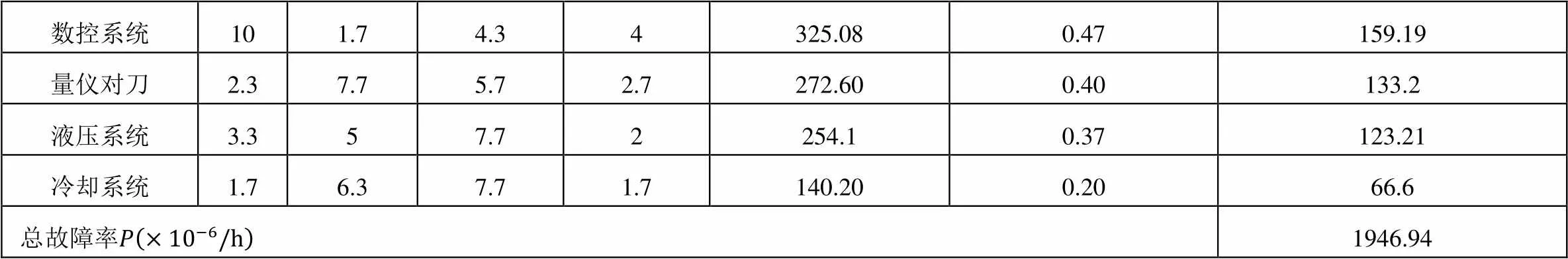

根据国家标准可知数控系统的平均故障间隔时间为3 000小时,即故障率*=3.33×104/h,以*为基础,用专家评分法计算的MKE1320A数控外圆磨床的故障率表,如下表3所示。

表2 技术专家打分表

表3 MKE1320A故障率表

接上表

数控系统101.74.34325.080.47159.19 量仪对刀2.37.75.72.7272.600.40133.2 液压系统3.357.72254.10.37123.21 冷却系统1.76.37.71.7140.200.2066.6 总故障率1946.94

一般认为预计值在实际值的0.8~2倍范围内属于正常。由MKE1320A故障率表得到数控机床总的故障率为1946.94×10-6/h,即平均故障间隔时间大约513.6小时,MKE1320A数控外圆磨床故障率处于正常范围内。

3 结语

基于MKE1320A数控外圆磨床的可靠性理论分析为企业新产品方案选择及设计提供了理论研究数据,通过专家评分法将预计结果与要求的可靠性指标相比较,审查设计任务中提出的可靠性指标是否能达到,再通过可靠性预计,根据结果进行方案比较,选择最优方案。在磨床的设计阶段,通过可靠性预计发现设计中的薄弱环节,加以改进,为产品可靠性增长试验验证等方面提供理论依据。

[1] 陈循介.中国机床工业六十年发展状况及思考[J].精密制造与自动化,2009(4):1-3.

[2] 高社生,张铃霞.可靠性理论与工程应用[M].北京:国防工业出版社,2002.

[3] 贺国芳.可靠性数据的收集与分析[M].北京:国防工业出版社,1995.

[4] 宾鸿赞.先进制造技术[M].武汉:华中科技大学出版社,2010.

[5] 陈晓彤.可靠性实用指南[M].北京:北京航空航天大学出版社,2005.