海洋自升式平台升降系统修复研究与实践

陈小川 王鋆

摘 要:自強号平台船龄35年,随着油田生产计划安排,决定进行复原处置。自强号要实现油田复原,处置最关键的步骤就是修复16年没有进行升降作业的升降系统,达到安全降平台的使用功能,这是国内海洋工程装备的先例。文章通过对自强号升降系统现状,修复内容、步骤、计划、方案,风险分析的分析论述,提供了升降系统的修复方法和经验。随着越来越多的自升式平台逐步接近退役,该方法将会在多个海洋石油平台上得到广泛应用。

关键词:自强号 升降系统 修复 实践

中图分类号:F416.22 文献标识码:A

文章编号:1004-4914(2015)08-289-03

一、升降系统修复背景

(一)升降系统修复概况

自强号是1979年建成使用,于1994年由美国引进到渤海。1995年至1998年,船龄35年,自强号在渤海湾油田作为黑油开采平台。1998年由大连造船新厂改造,原船级是ABS,引进后船级取消。于1998年开始,作为生产支持平台,至今已经16年。在油田作业已延期限服役,随着油田生产计划安排,决定对自强号进行复员处置。

在排除租用浮吊现场拆除等其他报废方案后,自强号报废处置最关键的步骤就是修复16年没有进行升降作业的升降系统,安全地将平台降船拖航至拆船厂进行处置。升降系统必须满足可以安全平稳地将平台降下来,并且在紧急情况下,具备应急升船能力。

(二)自强号基本情况

自强号为三桩腿沉垫自升式平台,桩腿为圆柱齿轮齿条形制,直径3.048米,单桩长度77.72米,桩腿壁厚31.75毫米至63.5毫米。

平台主尺度长×宽×型深:58.22米×40.23米×4.88米;

沉垫主尺度长×宽×型深:59.588米×49.99米×3.048米;

空船重量:9388吨;

航渡可变载荷:350吨;

升船后可变载荷:1350吨;

最小吃水:2.32米;

满载最大吃水:2.64米;

裙板:0.61米;

沉垫回收后,与平台间隙最小为0.46米。

二、升降系统现状及修复内容

(一)升降系统现状

自强号海洋平台已十多年未进行升降作业,升降装置因缺乏必要的维护、保养措施,机械结构与液压系统设备均出现不同程度锈蚀,各液压、电气元件均超过正常使用寿命,升降系统安全运行存在严重隐患。

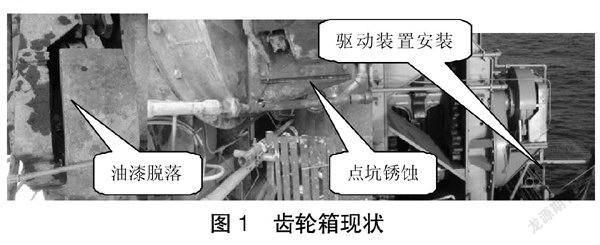

平台每条桩腿有四套驱动装置,即四套齿轮箱马达组件,全平台共12套。12个齿轮箱都有一定锈蚀,锈蚀深度也不尽相同。齿轮箱内部有一对啮合齿轮,输出端为开式齿轮,输入端为轴端法兰,法兰通过24个M24的螺栓连接到马达外壳上。马达通过支撑座连接到齿轮箱的外壳上。整个驱动系统通过M24的连接螺栓把齿轮箱外壳固定在围阱区上。现场考察发现齿轮箱外壳有块状锈蚀脱落,齿轮箱表面有直径20mm的蚀坑,齿轮箱的固定螺栓有锈蚀。齿轮箱的现状如图1。

马达的固定座锈蚀严重,马达的油管有的烂穿,有的接口断裂,马达的刹车带均有锈蚀,有的刹车带甚至烂穿损坏,马达的连接螺栓也有锈蚀。马达的现状如图2。

(二)修复主要内容

1.加装6套齿轮锁紧装置。

2.拆除现场齿轮箱及液压站电机、泵等机械设备,并送回对其进行检查、修复或制造。

3.对现有液压马达进行试验检测,修复或购置新马达及刹车机构替换原设备中的赫格隆老型号马达及刹车机构。

4.液压——电控系统重新设计及制造。

5.设备出厂及现场安装、调试。

6.现场安装进行联调。

三、升降系统施工步骤

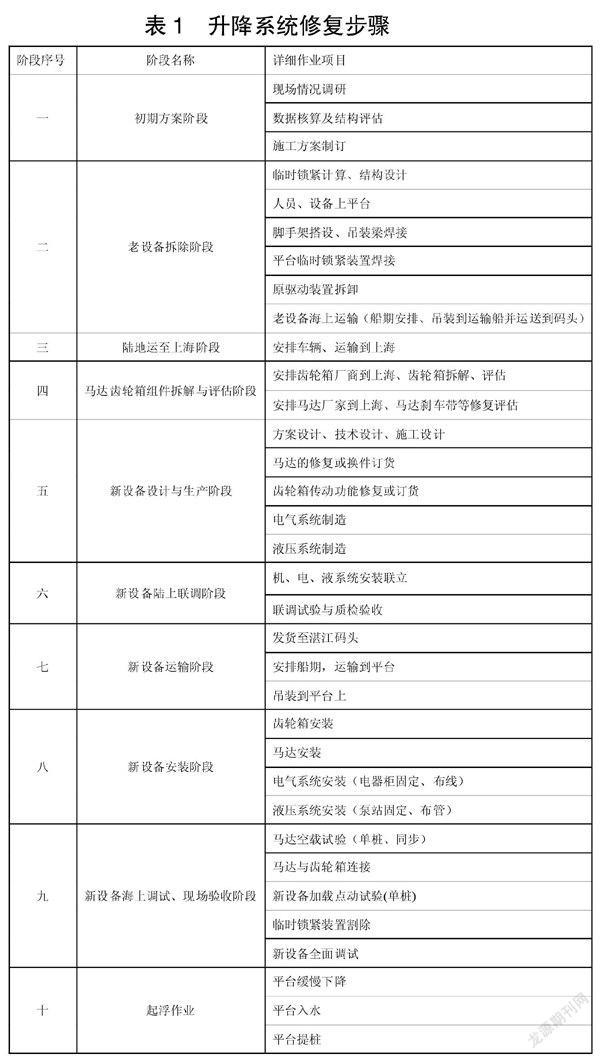

针对,自强号升降系统的现状,制定了“核算、拆除、评估、修复、安装、调试”几大步骤如表1(见下页)。

四、升降系统修复方案

(一)临时锁紧装置

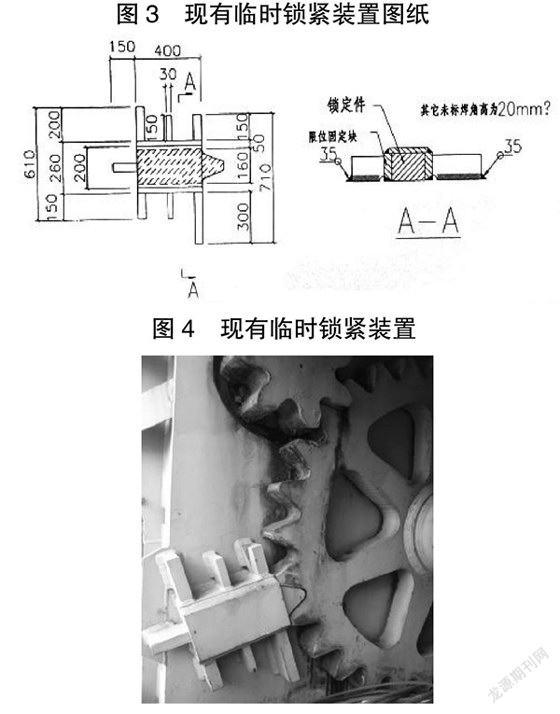

对现有的临时锁紧装置进行测量,并进行核算及结构评估,现有的临时锁紧装置结构老化,安全性低,因此决定在现有的锁紧装置的基础上,再增加一套新锁紧装置。现有的临时锁紧装置的图纸如图3所示(见下页)。

新的锁紧装置方案采用了两齿分开锁紧,独立预紧,每套锁紧装置有两齿同时啮合受力,并可对预载进行量化调节,使得拆卸、自存时的平台安全性得到了有效保障。临时锁紧装置的设计、制造及检验全过程均应由CCS监控并取得相应认可及证书。

焊接临时锁定装置的作业高度大致在距离平台甲板3800mm左右高度,重量大约400kg。

锁紧件材料为42CrMo,其他结构件采用DH36材料。

临时锁紧装置施工。(1)运至平台前支架主体部分已按照图纸要求焊接成“]”型,所有筋板需要现场焊接。(2)根据现场工况和条件,制定施工方案。(3)在大齿轮上选一合适齿,该齿位置能使临锁有效焊接区域最大又便于施工;划该齿对称线,使该对称线一直延至围阱区板上,该对称线将作为临锁安装基线,请务必准确。(4)装入锁定件上齿与锁定件下齿,调节顶部螺栓使上、下齿不发生移动,并安装盖板;吊装“]”型支架与上、下齿,使其与围阱区板贴合;微调“]”型支架至合适位置,使锁定件上、下齿分界线与对称线重合,并使上齿靠住大齿轮;点焊“]”型支架到围阱区板,使其固定于围阱区板上,并调整临锁正面螺栓使上、下齿均接触。该步骤的目的就是为了使临锁安装到位,可根据现场工况和条件,制定相应工装和方案对该步骤做适当调整,以更好地完成安装。(5)实焊“]”型支架于围阱区板上,并按照图纸要求焊接各筋板,若围阱区板的空间不够焊接筋板,在围阱区板外侧外接钢板,该钢板将与临锁一起运至平台。(6)在锁定件尾部压入楔形块,盖上楔形块压板,拧紧压板螺栓,最后拧紧楔形块螺栓。(7)新临时锁定装置焊接完毕后做焊缝检测,合格后涂漆保护。

(二)马达齿轮箱组件的修复

马达齿轮箱组件包括马达、齿轮箱、罩壳和润滑系统。修复时根据各自情况分别采用不同的修复方案。

1.马达。马达是整个系统的驱动元件。平台目前马达为液压柱塞式转低速重载液压马达,马达自带刹车带制动器。马达排量38000ml/r,制动器的制动能力为120kNm。马达由一个固定支撑座固定在齿轮箱外壳上,输出端为马达外壳,通过24个M24螺栓与齿轮箱输入法兰连接。马达的外形为圆柱性,外径大约1200mm,重约1.6t。

马达的修复主要依靠在厂内进行功能试验和检测,如无法修复可送回赫格隆公司进行换件。如需国产替代马达,参数应按照不低于原马达能力设计,安装接口按新马达接口设计,符合安装要求。但在拆除后发现,尽管16年没有使用,但是马达保存状况很好,经过简单维修后,通过了功能试验。

2.齿轮箱。齿轮箱的主要作用是对马达减速,传递扭矩给套筒齿轮,齿轮箱的罩壳并起马达的固定支架作用。齿轮箱通过M24螺栓固定到围阱区上,开式齿轮穿过围阱区上的安装口与套筒大齿轮啮合。

齿轮箱的恢复有两种方案,优先采用的为修补复原,利用现有的齿轮箱作为毛胚,在上面覆层并加工的方式修复。第二种方案为全新设计制造,按照拆卸下来的齿轮箱设计减速比一致、外形接口一致的齿轮箱,材料选用不低于进口齿轮箱的強度材料,保证强度及使用寿命。

(1)齿轮箱修补复原。齿轮的修复主要采取激光熔覆的技术。激光熔覆技术具有以下优点:激光熔覆层与零件本体呈冶金结合,结合强度高;激光熔覆层比零件本体具有更好的性能,使用寿命更长;修复后的零件变形小,后续加工余量小,在精度要求不高的情况下可免加工;激光熔覆材料广泛,可根据要求灵活选择。

激光熔覆技术满足齿轮修复的各方面质量要求。为保证齿轮副的接触强度,熔覆金属层的硬度应该比现有本体的硬度稍高,齿轮副的材料应该不同并且小齿轮的硬度比大齿轮的硬度高30HB左右,由于齿面硬度现场未测量,通过计算接触强度和查阅相关资料初定大齿轮的表面硬度为320HB~350HB,小齿轮硬度大于360HB。齿轮箱外壳对于锈蚀深度不超过3mm的区域可以直接采取表面喷砂除锈再重新喷涂防护的形式恢复,对于点坑锈蚀面较大区域需要采取堆焊加厚的形式恢复。齿轮轴的修复同样主要采取激光熔覆的技术,滑动轴承的修复根据实际情况采取换件或者高分子材料修复技术。

齿轮的修复过程主要包括齿轮的投影测量、逆向出图、除锈、抛出金属本色、清洗、干燥、配金属粉末、激光熔覆、加工等过程。齿轮箱零部件修复后做检验,合格后再组装。

(2)棘轮棘爪逆止器。为保证下放的安全,在原来的减速机输入法兰上焊接一套棘轮,在马达安装底座上焊接棘爪座。棘轮的模数60,棘轮齿数20,棘轮宽度90。棘爪宽度100,危险截面高度60。棘齿偏斜角15°,齿顶高45,棘爪工作面长度90。每个法兰上有一套逆止器,共12套,棘轮棘爪机构强度有足够能力制动整个平台。

3.罩壳。齿轮箱的罩壳修复主要是堆焊修补、在不影响安装的区域增加筋板的方式进行修复。重点修复区域为M24螺栓接口处,为保证修复后的尺寸,该螺栓孔需要进行加工。

4.润滑系统。目前机械设备润滑系统缺乏维护,原润滑管路已完全失效。考虑自提升装置修复后使用次数有限,机械系统的润滑全部采用手动润滑方式。

(三)液压系统的方案

根据调研情况,原液压系统的大部分管路和元件已经失效,且元件无法在市场上找到替代品。

液压回路泵源由双联泵控制,主泵控制马达主回路,副泵控制马达的刹车回路。液压系统采用比例控制阀控制,配置平衡阀具有一定的抗冲击及稳定性,出于安全考虑系统能限制平台的最大升降速度,避免超速使平台遭到破坏。

液压系统配备有独立的电气控制系统实现设备动作要求,同时可输出液压系统的压力等运行信号,供设备整体性能分析使用。

1.液压管线。液压装置钢管采用普通碳钢钢管,钢管直径、壁厚等按船用相关标准计算确定。软管根据工作压力和使用状态具体配置,在管路各部分的最高和最低位置上分别设有排气和放油设备,以保证液压油中的气体和污油顺利排放。

中间管线采用高压软管连接。

根据设备使用的环境,液压系统介质使用VG46抗磨液压油,油液颗粒度为NAS16387级;

2.电控设备。根据勘察情况,电气元件均为70年代产品,部分控制回路采用单片机、电路板等老式部件。更换元件均较难采购。该套控制系统部分传感器遗失,加上原液压系统恢复困难,恢复意义不大。电控设备根据新液压系统进行配置。

3.电控系统。具有桩腿单元的控制逻辑、数据采集、平台状态监控、故障报警等功能,进行桩腿的升降,各主电机的启停和功能切换。

(1)速度检测以及同步问题。在平台上升或者下降过程中,通过在设定时间内计量感应脉冲数来计算平台上升或者下降速度,PLC通过PWM方式把接受的开关信号转换成电压模拟信号,调节比例换向阀开度来改变阀的流量以实现桩腿的速度同步,同时将规定时间内感应开关感应的齿数与设定值比较,如果比设定值大并且超过安全值,则产生报警信号,并停止工作。

(2)控制台门板嵌有HMI显示单元,能够直观的观察3个桩腿下降的高度以及压力和液位等状态信息。

(3)应急系统。为了防止PLC系统出现问题,在桩边控制柜中设计了一套手动控制系统,搭建一个包括报警功能在内的继电器电路,这套系统能在自动系统失效的情况下,通过手动操作完成平台的升降和报警功能。

(四)调试

调试作业前,完成相关的电气、液压、阀门状态等的检查工作。

布置桩边作业人员,随时观察锁紧装置及齿轮箱、齿轮齿条、马达状态。

单桩进行点动,提升平台,观察各桩载荷变化情况,同时检查锁紧装置及齿轮箱、齿轮齿条、马达状态。

三桩点动后,静载观察至少24小时,在此过程中平台应无下降。并做好值班巡检工作,保证平台安全。

进行三桩联调工作,确保三桩动作同步。

调试完成后,操作液压系统,锁紧刹车带。

五、研究结论

首先,自强号平台系统修复是自强号顺利复员报废的先决条件,修复后的性能的优劣直接影响平台的安全降船拖航。

其次,通过对自强号升降系统现状,修复内容、步骤、计划、方案,风险分析的分析论述,提供了类似结构的升降系统的修复方案和经验,对同类项目提供一定的借鉴意义。

第三,随着越来越多的自升式平台逐步接近退役,该方法将会在多个海洋石油平台上得到广泛应用。

参考文献:

[1] 成大先.机械设计手册(第四版)[M].北京:化学工业出版社,2004

(作者单位:中海油能源发展股份有限公司 天津 300452)

(责编:贾伟)