一种反应釜温度模糊控制器的设计与实现

陈 杰,杨俊峰,徐红波,姜建华

(1.广东科学技术职业学院计算机工程技术学院,广东 珠海 519090;2.清远雅克化工有限公司,广东 清远 511540)

0 引言

反应釜是化工生产过程中的关键设备之一,设计反应釜生产过程自动控制系统,确保化工原料在加工过程中的温度和压力变化符合理想的工艺曲线,将大大提高化工产品的质量和产量,实现优质、稳定和节能生产[1]。反应釜内温度变化具有非线性、时滞性和时变性等特点,釜内温度控制至关重要,刚开始需要向反应釜内通以蒸汽来提升温度,在釜内原料发生化学反时会释放出大量热量使釜温上升较快,当温度超过目标值时,需要向反应釜通以冷却介质降低釜温,以稳定釜内温度在目标值附近,确保生产过程的顺利进行[2]。

目前,反应釜生产过程自动控制系统大多采用各类传感器获取生产过程中的各项参数,以单片机为核心硬件搭建控制平台,借助反应釜配套执行器件调节釜内温度和压力等参数。针对反应釜容器内温度的实时监测与控制方法,文献[3]设计了量子神经网络控制器,开发了基于量子神经网络的反应釜温度预测控制系统;文献[4]通过正交最小二乘法建立反应釜RBF 神经网络模型,并设计模糊PID 控制器来对反应釜温度进行控制,实验结果表明模糊PID 控制比常规PID 控制具有更好的控制效果;文献[5]提出一种基于预测和模糊控制的复合控制策略,采用粒子群优化算法实现对模糊控制规则的优化;文献[6]分析了反应釜工作过程的能量转移,建立了反应釜温度过程的数学模型,针对反应釜温度的高精度控制,提出了专家PID 与前馈-Smith 控制相结合的控制算法;文献[7]设计了一种智能模糊自适应PID 控制算法,当误差较大时采用模糊控制,误差较小时采用微分独立模糊自适应PID 控制,通过切换函数实现2 种控制方式的平滑切换,实现了2 种控制方法的有机结合和优势互补。

本文以STM32F103RB 单片机为核心搭建硬件平台,采用单线数字温度传感器DSl8B20 实现多点温度采集,基于模糊控制理论设计温度模糊控制器,设计一种低成本、具有自适应模糊控制功能的反应釜温度控制系统。

1 模糊控制器设计

1.1 输入输出变量的设定

在设计模糊控制器时,首先需要确定输入和输出变量[8],输入变量根据变量个数分为一维、二维和多维,维数越多,控制越精细,但控制规则越复杂,控制算法越难实现[9-10]。本文采用实际应用中广泛使用的二维模糊控制器,以目标温度和实际温度的偏差e 和偏差的变化ec 作为输入变量,e 和ec 的计算方法为:

r(n)和y(n)分别表示第n 次采样时刻的目标温度和实际温度,e(n)和ec(n)分别表示第n 次采样时刻的温度偏差值和温度偏差的变化。

E 和EC 分别为温度偏差e 和温度偏差的变化ec 经过模糊化处理后的模糊变量;u 为模糊控制器的输出变量,△u 为输出变量u 解模糊后得到的精确值,对应阀门开度的变化量。

1.2 精确量的模糊化

设e 的基本论域为[-xe,xe],对应模糊子集论域为{-n,-n+1,...,0,...,n -1,n};ec 的基本论域为[-xec,xec],对应模糊子集论域为{-m,-m+1,...,0,...,m-l,m}。通过量化因子Ke和Kec,可实现输入变量从基本论域到相应模糊子集论域的转换,即对输入变量的模糊化处理,变换方法为:

量化因子Ke与Kec的大小对控制系统性能影响很大,Ke增大则缩小e 的基本论域,e 的控制作用增大,使得控制系统过渡时间变长;Kec越大,系统响应速度越慢。n 和m 的取值直接关系到控制系统的精度,理论上n 和m 的取值越大,控制系统的精度越高[11]。本文根据实际应用经验,取n=6,m=6。设定e 的变化范围为[-15,15],ec 的变化范围为[-3,3],则可计算出Ke=0.4,Kec=2。

在对e(n)和ec(n)分别乘以相应的量化因子进行模糊化处理时,若转化后得到的结果不是整数,则四舍五入取整。

1.3 模糊控制规则的设计

模糊控制器控制规则设计的关键是确定模糊判断条件,而模糊判断条件主要由模糊控制器输入和输出量的状态组成。针对模糊控制器输入和输出变量状态的描述,一般采用“大、中、小”3 个词汇来描述。描述变量状态的词汇越多,制定模糊控制规则越方便,但是会增加控制规则的复杂度;反之,词汇数量越少,规则描述越简单,但对变量的描述会很粗糙,控制器的性能越差。

本文采用{负大,负中,负小,零,正小,正中,正大}或{NB,NM,NS,O,PS,PM,PB}7 个词汇描述E、EC 和U 的模糊状态,N 表示Negative,B 表示Big,M 表示Middle,S 表示Small,O 表示Zero,P 表示Positive。

1.4 输出量的模糊判决

模糊控制器的输出结果是一个模糊集,但被控对象(如阀门的开度)必须是一个精确的控制量,需要通过模糊判决过程将输出结果转化为一个精确的控制量。模糊判决即把模糊量转化为精确量的过程,常用的方法有重心法、最大隶属度法、系数加权平均法和中位数法等[12]。

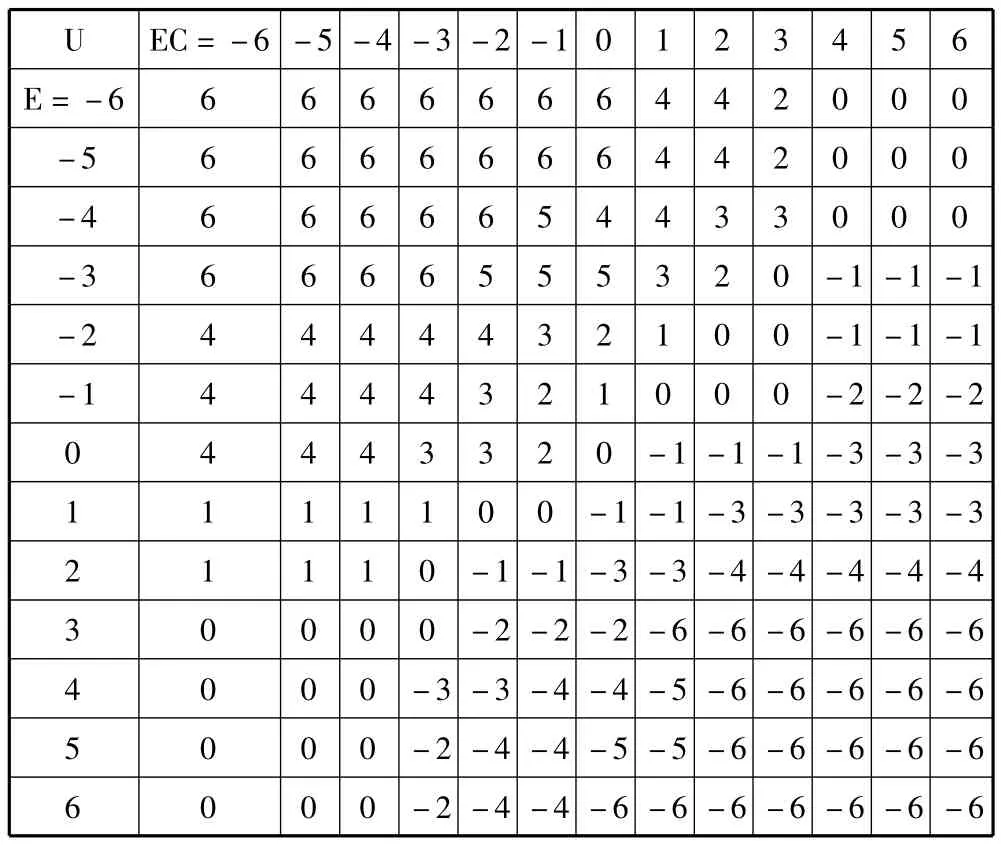

表1 模糊控制表

本文采用最大隶属度法进行模糊判决处理,该方法基于模糊控制表,在模糊控制器输出结果的模糊集合中选取隶属度最大的元素作为精确控制量,具有简单易行、使用方便、算法实时性好等特点。实际应用中,只需事先计算出如表1 所示的模糊控制表,然后根据输入量从表中即可得到精确的输出量。

1.5 基于规则修改的自适应模糊控制器

模糊控制表通过输入、输出变量及其论域和模糊变量的取值计算而得到,确定了模糊控制表也就确定了模糊控制器的控制规则。为了使笔者设计的模糊控制器能适用于不同的控制系统,需要在上述基础上采用基于规则修改的自适应模糊控制方法,借助智能权函数调整方法,使得模糊控制规则能根据被控对象运行和环境的变化进行自适应调整[13]。

在基于规则修改的自适应二维模糊控制系统中,在偏差e 较大时,应加大偏差e 在控制规则中的权值,且权值的大小随偏差的大小而变化,以尽快消除系统偏差[14-15];在偏差e 较小时,表示系统即将达到稳定状态,此时需要加大偏差变化ec 在控制规则中的权值,让系统尽快稳定下来[16]。基于这一思想,本文设计偏差e 的权函数及偏差变化ec 的权函数分别为:

根据上述智能变化的权函数,得到模糊控制规则为:

通过式(7)和式(8)可计算出控制量u 的精确量,该变量属于模糊子集论域,需要转化到输出变量的基本论域后才能应用于被控对象。具体转化方法是:设u 的基本论域为[-yu,yu],对应的模糊子集论域为{-p,-p+1,...,0,...,p -1,p},定义比例因子Ku为:

针对被控对象(如控制器阀门)的开度状态,本文采用一个字节单元进行表示,即采用区间(0,255)上的值表示被控对象从完全关闭到完全打开的状态。被控对象开度值的变化设定为[-24,24],即yu=24,根据p=6 和式(9)可计算出Ku=4。

针对某一时刻控制量的变化△u(n),若经过模糊判决处理后的输出量结果为xu(n),则其计算公式为:

则采样时刻的输出控制量u1(n)为:

u1(n)是一种增量式输出形式,需要将其转化到0~255 之间的某一精确值。为此,对该输出做如下变换处理:

同时,需要对u(n)作必要的限幅。模糊控制器的最终输出u(n)为:

2 系统硬件构成

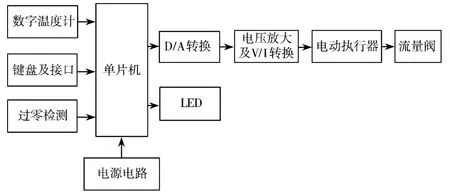

为了实现前述研究和设计的模糊控制器,本文以单片机为核心,设计一种反应釜温度模糊控制系统硬件平台,该平台主要由数字温度计、过零检测电路、D/A 转换、电动执行器、LED 显示等模块组成[17],系统的硬件组成结构如图1 所示。

图1 系统硬件结构图

该系统基于 STM32F103RB 单片机,采用DS18B20 单线集成温度传感器与单片机的1 位I/O线相连,通过同时挂接多个温度传感器以实现反应釜内多点实时温度的采集,温度采集子系统硬件组成及其接口描述如图2 所示。

图2 温度采集电路图

本系统D/A 转换器采用MAX518 芯片,它是一种采用了I2C 接口的8 位D/A 转换芯片,使用单5 V供电,具有2 路8 位模拟量输出口,支持多个设备的通信,内部有精密输出缓冲源,支持双极性工作方式,工作电源电压为5 V,由2 片DAC 集成,具有2 路输出。D/A 转换电路子系统硬件组成及其接口描述如图3 所示。

图3 D/A 转换电路

针对反应釜电磁阀门开闭度的控制,系统使用双向可控硅控制交流电机进行实现。主要是采用软件延时方式和过零检测模块来控制双向可控硅的导通角,通过控制交流电机的导通时间和转速,实现交流电机的无级调速,达到对电磁阀门开闭的精准控制。

系统控制面板主要是采用薄膜开关、LED 数码管和发光二极管等设计和制作,通过控制面板实现对系统工况的实时显示和设定。

3 结束语

本文以实现反应釜温度的智能控制为目的,设计了以STM32F103RB 单片机为核心的反应釜温度模糊控制系统,实现对反应釜温度的智能控制。本设计的大体控制流程是:单片机通过实时读取数字温度计DS18B20 获得反应釜模拟量温度值(此过程为A/D转换过程),然后基于自适应模糊控制器算法和模糊判决过程计算出一个精确的控制量,再通过D/A 转换将其转化成电压输出,转换后的电压信号再通过V/I 变换后转化为电流信号,然后控制电动执行器,以控制加热阀门和冷却阀门的开度,从而通过它控制流量阀控制冷剂的流量,以达到温度控制的目的。

[1]刘红,杨莲红,王超.基于模糊控制的温室温度控制的研究[J].昌吉学院学报,2013(6):77-80.

[2]庄伟杰,涂淑平.化学反应釜最优温度控制系统的设计与实现[J].工业控制计算机,2011,24(4):14-15.

[3]吴军辉.基于QNN 的氟橡胶反应釜温度控制系统开发[D].上海:华东理工大学,2014.

[4]冯健,王昌军.制药反应釜温度控制系统的设计[J].数理医药学,2014,27(3):355-357.

[5]黄昌远.基于粒子群优化算法的反应釜温度预测算法研究与应用[D].杭州:浙江理工大学,2014.

[6]王春晓.基于大滞后非线性反应釜的温度控制算法实现[D].济南:山东大学,2011.

[7]吴剑威,孙慧芳,唐立新.智能模糊自适应PID 在化学反应釜温度控制系统中的应用[J].计算机与应用化学,2013(2):121-124.

[8]蔡伟.模糊控制在水厂自动监控系统中的应用研究[D].哈尔滨:哈尔滨理工大学,2007.

[9]乔杰.间歇式反应釜温度控制系统研究[D].上海:东华大学,2010.

[10]孟宇.基于智能控制方法的过热气温控制研究[D].阜新:辽宁工程技术大学,2007.

[11]张洪林.模糊控制理论在孵化过程控制中的应用研究[D].西安:西安电子科技大学,2007.

[12]鲁可,张晓东,俞盛恺.基于模糊控制算法的温度控制系统设计[J].机电产品开发与创新,2013,26(3):133-135.

[13]王海瑞,王华.垃圾焚烧炉模糊自适应控制系统模型研究[J].微计算机信息,2008,24(19):83-85.

[14]周长城,金保昇,朱孝强,等.自适应模糊方法在烟气脱硝喷氨量控制系统中的应用[J].环境工程,2014,32(S1):483-486.

[15]徐言生,李玉春,何钦波,等.大型食品真空冷冻干燥设备控制系统设计与应用研究[J].真空科学与技术学报,2008,28(4):383-387.

[16]王海瑞,王华.城市生活垃圾直接气化熔融焚烧炉模糊自适应控制系统模型研究[J].工业加热,2007,36(4):19-22.

[17]李新卫.连续反应釜温度控制系统的设计与仿真[J].化工自动化及仪表,2010,37(11):19-22.