井巷揭煤深孔预裂爆破增透技术的应用

吴 伟

(淮南矿业集团顾桥矿,安徽 淮南232174)

1 引言

高瓦斯低透气性煤层赋存具有低压力、低渗透性、低饱和度及非均质性强的特性,这给低透气性煤层瓦斯抽采带来技术难题[1]。煤层瓦斯抽采既是瓦斯灾害防治的一项重要措施,也是开发利用煤层气的关键技术,影响煤层瓦斯抽采效果的主要因素是煤层透气性系数[2]。实施深孔松动爆破后能有效的改善煤层地应力状况,提高瓦斯解吸能力、增加突出阻力[3]。

Nilson[4、5]基于理论分析表明爆生气体准静态作用对裂纹扩散的影响。炸药在煤岩体深部爆炸后,利用炸药爆炸瞬间产生的高温高压气体,在爆破孔周围依次产生爆腔、压碎区、破裂区(裂隙区)和震动区,如图1所示。爆破产生的冲击波对煤层顶板进行有效地切割,破坏其完整性,在压碎区和裂隙区内形成纵横交错的径向裂隙和环状裂隙,煤体透气性大大增加,大量瓦斯由吸附状态解吸为游离状态,有利于瓦斯的解吸和穿层钻孔的抽采,提高抽采效果。

图1 炸药在岩体内的爆破作用

2 工程概况

淮南矿业集团顾桥矿南区南二13-1下盘区煤层回风大巷巷道设计全长1 122m,标高-730~-686m。属于13-1煤突出危险区,瓦斯压力2.96 MPa,瓦斯含量10.36 m3/t,煤厚5.32m,倾角4°~8°,煤层坚固性系数0.76~0.99。采用-730m 轨道大巷施工穿层钻孔预抽区域防突措施,-730 m 轨道大巷敷设一路直径219mm 抽采管路,地面永久抽采泵站2BE3-720泵抽采。

南二13-1下盘区煤层回风大巷揭煤工作面共设计区域防突措施钻孔429个,2013年3月23日开始施工区域措施钻孔,8月9日施工完毕全部钻孔,抽采干管浓度22%,抽采混合量0.65m3/min,抽采纯量0.12~0.18m3/min,抽采纯量平均0.143m3/min,日平均抽采量206m3,百孔抽采纯量0.04 m3/min。

截止8月9日累计抽采总量2.6×104m3,抽采率8.8%,需要继续抽采瓦斯1.07×105m3才能达标,每天抽采量按206m3计算,至少需要18个月抽采率才能达45%。

为了提高钻孔抽采效果,增加煤层透气性,减少预抽时间,决定实施深孔预裂爆破增透技术。

3 爆破实施方案

3.1 爆破孔布孔方式

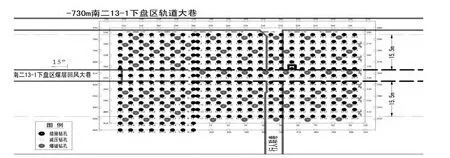

在南二13-1下盘区煤层回风大巷揭煤钻孔控制范围内共布置74 个孔径113 mm的爆破孔,先后进行了8次深孔预裂爆破,见表1。爆破孔开孔分别位于南二13-1下盘区轨道大巷及其行人联行内,爆破影响范围控制到南二13-1下盘区煤层回风大巷外15 m 左右,开孔间距原则上按照3m 的影响半径进行设定,所以开孔间距为6m 左右,开孔时如果与已有的抽采钻孔位置重合,可做适当调整,实际上是按每个2组抽采孔布置一组爆破孔,如图2所示。

表1 南二13-1下盘区煤层回风大巷预裂爆破孔统计

图2 区域防突措施钻孔与预裂爆破孔布置平面图

3.2 装药及封孔工艺

3.2.1 爆破材料

炸药选用淮南舜泰化工有限公司生产的长度Φ75mm×1 000mm 煤矿瓦斯抽采水胶药柱,每根重量5kg。雷管选用淮南舜泰化工有限公司生产的煤矿许用8毫秒延期电雷管。

3.2.2 装药要求

采用正向连续不耦合装药结构,单孔装药长度为全煤段以及煤层底板3~5m 范围内,封孔采用水灰比为0.7∶1水泥浆,封孔长度为药卷外的剩余部分,且不得少于10m。

3.2.3 装药的工艺

探孔。为保证装药顺畅,爆破孔施工至设计孔深起钻前,用压风将孔内残碴吹净后方可起钻。起钻后用Φ75mm 专用探孔管对爆破孔进行全孔深探孔,并记录钻孔深度。

起爆药卷。采用双雷管串联起爆药卷。为防止接线头和雷管电引火元件受潮或受腐蚀导致拒爆,雷管脚线和母线连接必须采用反向双扭式,炮眼内的母线不得有接头,雷管脚线和母线连接处以及整个雷管必须用高压胶布进行全包裹(不少于10圈)的防水处理,两个雷管必须并列并靠近导爆索完全插入炸药内,且在炸药底盖里侧对母线打结固定并扭结成短接,炸药底盖必须填塞棉纱并用胶布包裹。

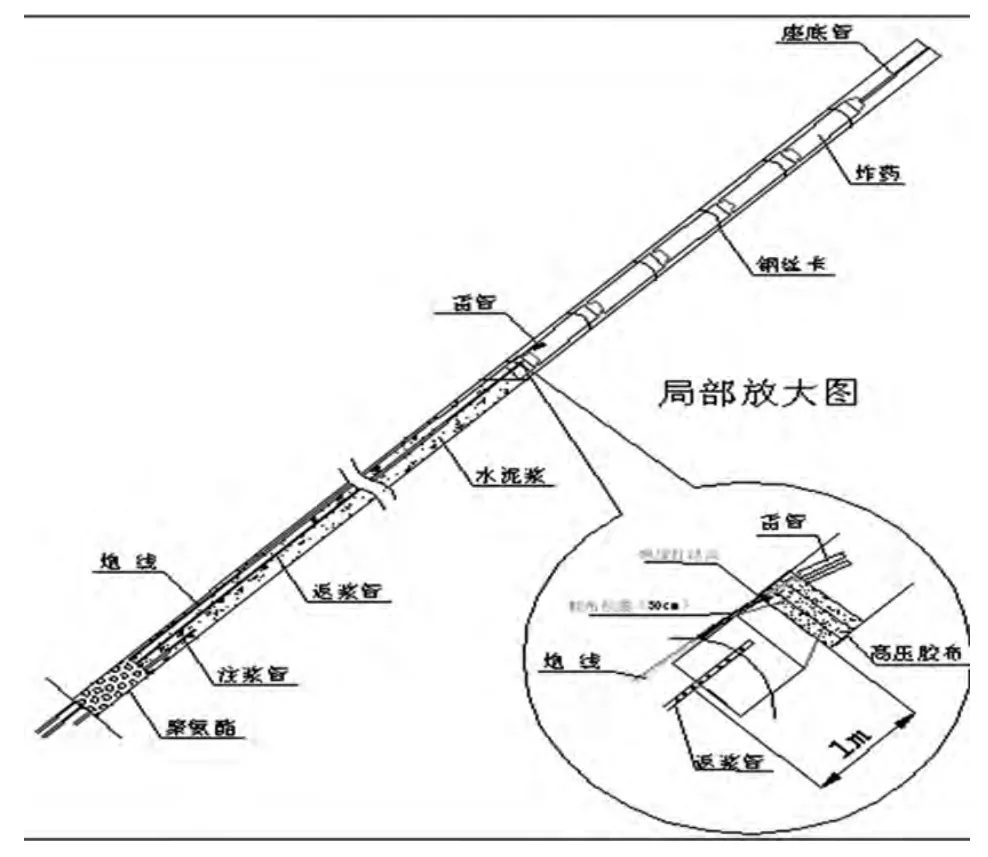

装药。装药时,从爆破孔孔底位置开始装药,每次装1~2卷,装药时用力要均匀、连续,不得用力过猛来回冲撞炸药。必须有专人记录装药数量,确保每卷炸药彼此紧密接触,起爆药卷和返浆管最后一起装入。返浆管选用壁厚1.5mm 内径12mm PVC 整体管,返浆管里端用3根钢丝穿孔固定在返浆头上。在距里侧返浆管口1~1.2m 范围内等间距挖3个返浆眼,返浆眼的大小约为返浆管单位长度表面积的1/3。为防止装进的药柱下滑,必须用2~3根细铁丝横穿每个药柱做一个倒刺。根据爆破需要,可在炮孔底部留有1~2的空气柱,如图3、图4所示。装药时及封孔后,在装药地点前后设置警戒,禁止闲杂人员进入警戒范围。

图3 南二13-1下盘区轨道大巷爆破钻孔布置示意图

图4 爆破孔装药结构示意图

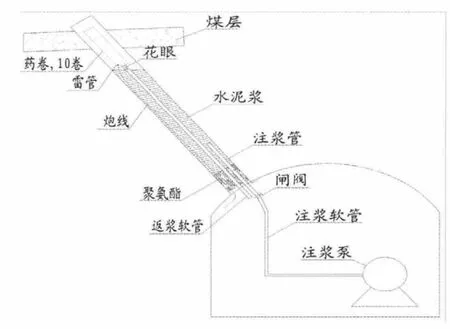

封孔。装药结束后,往孔内下整体PVC或DN15铁管(里端一根为花管)至药柱下方作为返浆管,返浆口距离起爆药卷1m 左右。另下4m 长的DN15铁管作为注浆管,孔口向里1m 范围内用彩条布将上述管路包扎牢固,并在彩条布内下入一根注聚氨酯4分铁管。孔口1m 用聚氨酯坐底,待聚氨酯反应完全后,向孔内注入已添加速凝剂(2%)的水泥浆(水灰比为0.7∶1),直至从返浆管返浆,10min后再注浆并充满整个返浆管。封孔、注浆时要对爆破母线进行盘起保护,不得将聚氨酯或水泥沾到母线上,如图5所示。

图5 封孔示意图

爆破网路连接方式。起爆药卷内的雷管采用串联方式连接。连线前先逐个检查单孔雷管电阻,如果发现孔中雷管短路、断路或电阻与原实测值不符(误差超过±10),则该钻孔雷管母线不得接入主爆网路。

起爆。封孔注浆结束48h后,方可进行爆破作业,起爆前警戒范围内的电气设备必须停电。

4 增透效果分析

4.1 预裂爆破前后抽采效果对比

爆破前抽采干管瓦斯浓度22%,混合量0.65m3/min,纯量0.143m3/min,通过八次爆破后抽采干管瓦斯浓度14%,混合量8.7 m3/min,纯量1.1m3/min。通过人工测量和自动计量对比效果明显,见表2、表3,如图6、图7所示。

表2 预裂爆破增透前后抽采干管参数变化对比

表3 预裂爆破增透前后单孔流量对比

图6 -730爆破前抽采干管纯流量自动计量监控曲线

图7 -730爆破后抽采干管纯流量自动计量监控曲线

4.2 增透爆破后钻孔有效影响半径分析

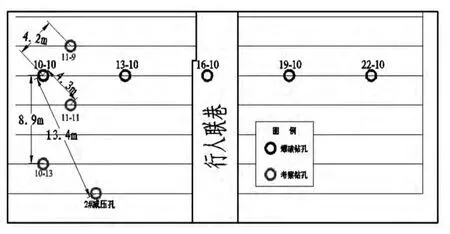

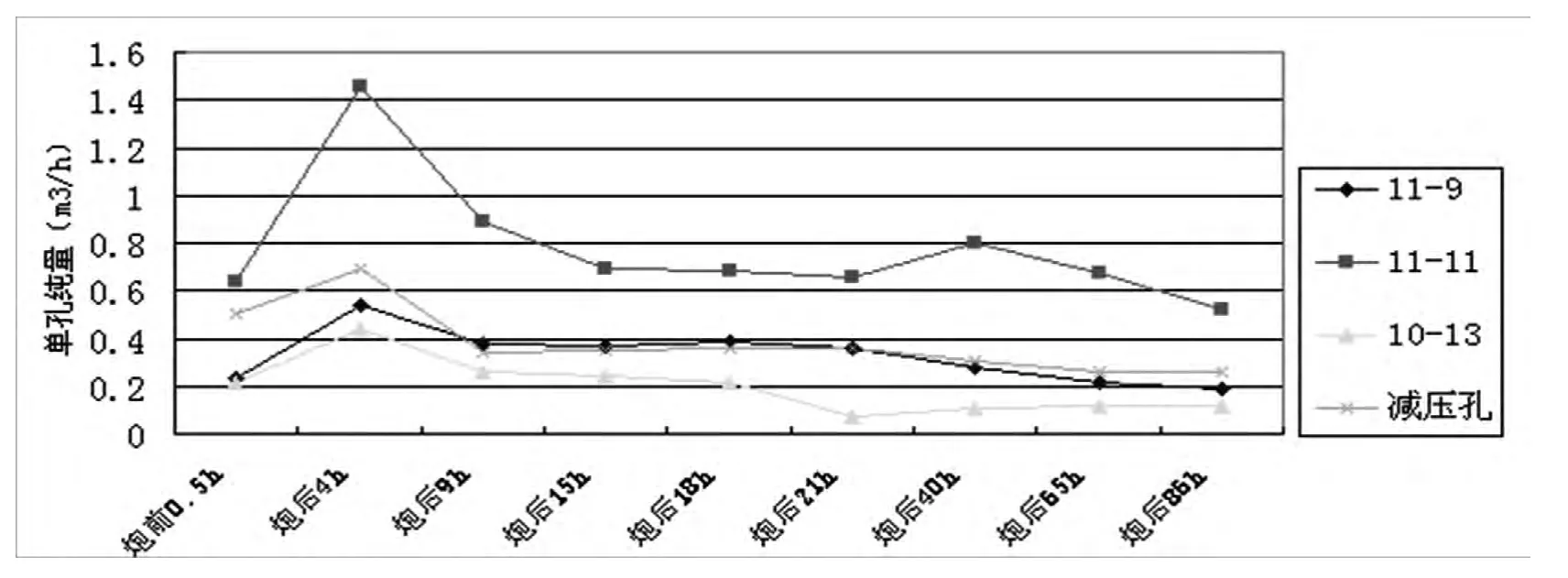

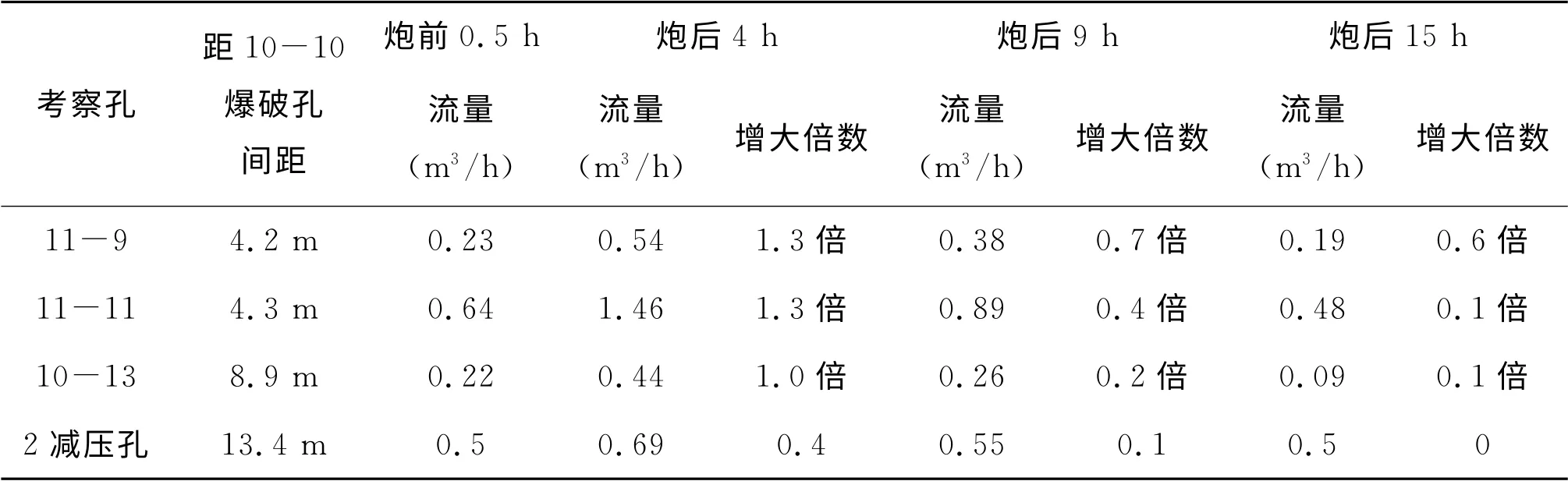

第三次预裂爆破钻孔共5 个,分别在10-10、13-10、16-10、19-10、22-10 孔附近500 mm 处施工,爆破结束后选择在10-10爆破孔四周的11-9、11-11、10-13、2钻孔作为抽采效果考察钻孔,在考察钻孔孔口安装浮子流量计或G1.6流量表如图9所示。每隔2~4h测定一次流量,根据考察钻孔流量变化情况,及其与爆破钻孔的间距分析爆破钻孔的有效影响半径,见表4。

图8 第三次爆破钻孔与考察钻孔布置平面图

图9 第三次爆破考察钻孔抽采纯量变化曲线图

表4 第三次增透爆破前后考察孔流量统计

4.3 结果分析

距离10-10爆破钻孔4.2m 以外的11-9考察钻孔炮后4h单孔流量比炮前增加1.3倍,炮后9h单孔流量比炮前增加0.7倍,离10-10爆破钻孔8.9m 以外的10-13增加幅度较小,可以推算出爆破钻孔有效影响半径为4m 左右。

5个考察炮孔炮后4~5h的单孔流量达到最大值,炸药在煤岩体深部爆炸后,利用炸药爆炸产生的应力波和高温高压气体,破坏煤层及顶底板,使煤层破裂,在煤体内形成了纵横交错密集的裂隙区,裂隙数量大大增加,煤层透气性和解吸瓦斯量突然增大。炮后5~9 h考察钻孔的单孔流量又逐渐下降到炮前数值,说明煤体裂隙又逐渐压实,煤层透气性和解吸瓦斯量又逐渐减小,但煤体内仍然产生有不可恢复的破裂,所以爆破后的煤层透气性最终仍高于未爆破煤层的透气性。为实现抽采最大化,应加大爆破后9h内的抽采力度。

5 结论

深孔预裂爆破对于高瓦斯低透气性煤层的增透效果明显,爆破产生的动压迅速摧毁爆破孔附近煤体的抵抗,在其周围产生破裂带和裂隙,裂隙与抽采钻孔沟通,增加了煤体的透气性,为瓦斯抽采提供了通道,提高了抽采效果。

未采取预裂爆破前,规定时间内不可能达到45%预抽率;采取预裂爆破后,抽采干管混合量增加12倍,纯量增加7倍,日抽采量增加6倍,比预抽时间减小15个月,抽采效果明显。

深孔预裂爆破减弱了揭煤工作面前方的应力集中,使应力集中向煤体深部转移;同时由于增加了爆破裂隙,煤体内的吸附瓦斯解吸为游离瓦斯,降低了煤层瓦斯压力,达到了预防煤与瓦斯突出的目的。

[1]马小涛,李智勇,屠洪盛,等.高瓦斯低透性煤层深孔爆破增透技术[J].煤矿开采,2010,15(1):92-94.

[2]郭德勇,裴海波.煤层深孔聚能爆破致裂机理研究[J].煤 炭 学 报,2008,33(12):1381-1384.

[3]李济堂.深孔松动爆破在防治煤与瓦斯突出中的应用[J].煤矿安全,1991,22(11):1-7.

[4]Nilson R H,Proffer W J,Duff R E.Modelling of gas driven fractures induced bypropellant combustion within aborehole[J].international Journal for Numerical and Analytical Methods in Geomechanics,1985,22(1):3-19.

[5]Nilson R H.An integral method for predicting hydraulic fracture propagation driven by gases or liquids[J].international Journal for Numerical and Analytical Methods in Geomechanics,1986,10(1):191-211.