闭环控制在湿式球磨机控制中的应用

赵颖

摘 要:随着我国对环保的重视,火力发电厂必须对烟气进行除尘、脱硫处理达标才能排放。其中利用石灰石浆液与烟气中的二氧化硫,在吸收塔中通以空气发生化学反应生成石膏的石灰石—石膏湿法脱硫技术被大规模推广。石灰石的品质和浆液的密度对保证脱硫系统的脱硫率至关重要,而用来制备石灰石浆液的湿式球磨机,自然也就成了整个脱硫中重要的大型设备之一[1]。

关键词:闭环控制 湿式球磨机控制 脱硫

中图分类号:TM6 文献标识码:A 文章编号:1674-098X(2015)09(b)-0123-02

1 系统概述

湿式球磨机系统磨出的浆液品质,除了与系统工艺设备有关外,闭环控制也非常重要,决定了整个系统的运行质量。对此,该文给出了两种闭环控制方法。

图1为系统的示意图,系统的主要工艺设备有磨机、称重给料机、磨机浆液箱、磨机浆液泵、旋流分离器。

1.1 闭环控制有关的设备

1.1.1 称重给料机

从料仓来的石灰石由称重给料机自动测量石灰石的重量,并将给料速率信号,发送到控制室用来监控给料速率和石灰石重量。

1.1.2 磨机给水调节阀门

磨机给水调节阀门安装在磨机进料口,调节进入磨机的工业水流量,并在给水管路上设计流量计监控流量。在给料的同时按一定的比例加入工业水,防止堵料和磨机干磨。

1.1.3 磨机浆液箱

磨机浆液箱在磨机的出料端。经过磨机研磨成石灰石浆液进入磨机浆液箱,在浆液箱中再加入工业水由搅拌器搅拌。浆液箱上安装液位计测量液位,正常工作时要把液位控制在约70%左右,以保证供给浆液泵和浆液的充分搅拌[2]。

1.1.4 磨机浆液箱给水调节阀门

进入磨机浆液箱的进水管道上设计调节阀门,以调节控制磨机浆液箱的液位和浆液箱内浆液的密度。

1.1.5 磨机浆液泵

磨机浆液泵按旋流分离器要求的压力,把浆液从磨机浆液箱打入旋流分离器中。磨机浆液泵出口或旋流分离器上设计压力变送器测量压力。磨机浆液泵采用变频调速控制来稳定压力。

1.1.6 旋流分离器

旋流分离器,浆液由磨机浆液泵打入旋流分离器进行分离,成品浆液进入下一工艺流程,不合格的大颗粒浆液再回到磨机入口,再次研磨。旋流分离器进口装有密度计测量浆液密度。旋流分离器要求进入其的浆液必须按旋流分离器规格规定的压力和密度进入,才能保证旋流分离器旋分出的浆液是合格的。因此,在这个系统中,为了保证成品浆液的密度,就必须保证旋流分离器进口浆液的压力和密度恒定在旋流分离器的要求值。

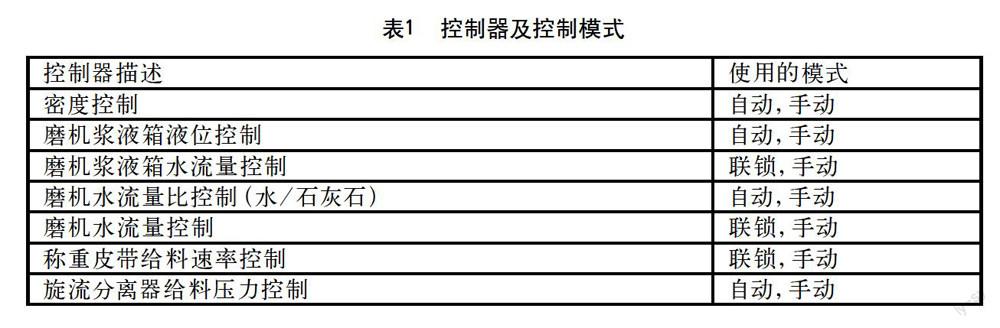

2 控制器模式

无论是用DCS还是用PLC来控制整个系统,DCS和PLC内都有专门实现闭环控制的PID控制器(比例控制、积分控制、微分控制),工艺控制循环调节驱动装置或执行机构[3]。例如控制阀的位置或者是称重皮带机的给料速率的调节。对于每一个循环最小存在一个相关的PID控制器。每个PID控制器有一个过程变量输入反馈(如流量或压力)、输出和设置点,这些参数是工艺所需的过程变量值,控制器根据过程变量和设置点之间的误差调节它的输出信号,这些调节的大小速度和方向,由进入控制器的调节程度来决定。这些控制器有三种可能的模式:人工、自动、联锁。

2.1 人工模式

在人工模式状态下,操作人员可以直接设置控制器的输出信号。

2.2 自动模式

在自动模式状态下,操作人员将输入控制器的设置点,控制器然后将根据上述需要调节它的输出信号,以使得控制变量等于它的设置点。

2.3 联锁模式

在联锁模式状态下,第二个控制器的输出信号,将作为控制器的设置点,控制器然后将根据上述需要调节它的输出信号,以使得控制变量等于它的设置点。

联锁模式和自动模式的不同之处在于:在自动模式状态下,设置点是由操作人员设置的固定点;在联锁模式状态下,设置点不是固定点,它是由第二个控制器的输出信号来设置,可以连续变化。

2.4 所使用的控制器和控制模式

下面列出了该工艺过程所使用的控制器以及在运行过程中使用的控制模式,列在前面的每种模式作为正常的运行模式。

3 系统控制模式

有两种自动模式:磨机浆液箱液位控制和给料率控制。在正常自动运行的条件下,在磨机系统启动和停车的过程中最好使用磨机浆液箱液位控制;在磨机系统连续运行的情况下,使用给料速率控制,任何一种自动控制可以用于连续运行,可以选择任何一种控制模式。

3.1 磨机浆液箱液位控制

3.1.1 密度控制

在这种模式下,通过增加或减少进入磨机浆液箱的工艺水的流量,并使用联锁控制循环保持浆液箱浆液密度等于设置点要求的密度,对进入旋流分离器的浆液进行测量,并将与它成比例的信号输送到控制系统。在控制系统这个信号作为密度控制器的一个过程变量,密度控制器的输出,然后作为一个工艺水流量控制器的设置点。当测量来自设置点的密度时,工艺水流量控制器增加或减少水的流量,流量的调节由工艺水管道中的控制阀来进行,通过这个控制阀将水加到浆液箱中以保持浆液箱浆液的密度。

3.1.2 液位控制

当流入磨机浆液箱的工藝水发生变化时,为了保持所需要的密度,浆液箱液位开始变化,浆液箱液位通常由增加或减少进入磨机的石灰石给料速度来保持所需的磨机浆液箱液位设置点,这个过程由联锁控制循环进行控制。对浆液箱中的液位进行连续测量并将比例信号输送到控制系统。这个信号是作为浆液箱液位控制器的过程变量,浆液箱液位控制器的输出然后作为称重给料机给料速率控制器的设置点。当浆液箱液位开始变化时,称重给料机给料速率控制器增加或者减慢称重给料机的皮带速度,来改变石灰石的给料速度。通过调节称重给料机皮带速度来保持浆液箱液位设置点。

3.1.3 磨机给水控制

进入磨机的工艺水与石灰石的给料速率保持固定的比例,这个比例通过增加或减少进入磨机工艺水的流量保持所需的设置点,这个过程利用联锁控制循环进行控制。称重给料机连续输送石灰石给料速率信号到控制系统,这个信号作为比例控制器的一个过程变量。比例控制器的输出作为工艺水流量控制器的设置点。当石灰石给料速率变化时,工艺水流量控制器通过调节工艺水管线中的控制值增加或减少流量。工艺水管道将水加入到磨机以保持工艺水和石灰石的比例。

3.1.4 旋流分离器进口压力控制

旋流分离器给料泵提供变频调速装置,允许进行速度调节,安装在旋流分离器上的压力变送器,输送一个压力信号到控制系统,在任何一个给定的泵速度条件下,浆液密度变化时,这个压力开始变化。旋流分离器需要一个固定的进口压力来维持正常运行,这个固定的压力通过压力控制循环来维持。压力信号作为压力控制器的过程变量,控制器的输出信号调节选择的旋流分离器给料泵的给料速度,来维持所需的浆液给料压力设置点。当旋流分离器的给料密度离开设置点时,所选择的旋流分离器给料泵速度将发生变化,以维持固定的旋流分离器进口压力。

3.2 给料速率控制

3.2.1 密度控制

这个模式使用联锁控制循环,通过增加或减少进入磨机石灰石的速率,维持磨机浆液箱浆液密度在所需的设置点。对浆液给料管中的浆夜密度进行测量,一个比例信号输送到控制系统,这个信号作为密度控制器的过程信号,密度控制器的输出然后作为称重给料机给料速率控制器的设置点。当由于球磨机内钢球的粒度分布、硬度和装球量水平发生变化而导致石灰石性能的变化时,系统的石灰石循环负荷将发生变化。因此导致浆液密度的变化。当密度值离开设置点时称重给料机给料速率控制器增加或减慢皮带速度,以调节进入磨机的石灰石的给料速率,以维持磨机浆液箱浆液密度的设置点。

3.2.2 液位控制

磨机浆液箱液位通过增加或减少进入浆液箱的工艺水来保持磨机浆液箱液位控制点。对浆液箱内的液位进行连续测量,比例信号发送到控制系统。这个信号作为浆液箱液位控制器的过程变量。浆液箱液位控制器的输出作为磨机浆液箱工艺水流量控制器的设置点。当浆液箱液位开始变化时,流量控制器通过调节工艺水管道中的控制阀增加或减少流速来控制液位。

3.2.3 磨机给水控制

进入磨机的工艺水与石灰石的给料速率保持一个固定的比例,这个比例将利用一个联锁控制循环,通过增加或减少进入磨机的工艺水流量,保持在所需的设置点。称重给机连续输送一个石灰石给料速率信号到控制系统。这个信号作为比例控制器的过程变量。比例控制器的输出作为工艺水流量控制器的设置点。当石灰石给料速率变化时,工艺水流量控制器通过调节工艺水管道中的控制值增加或减少流速,以保持工艺水石灰石比例设置点。

3.2.4 旋流分离器进口压力控制

旋流分离器压力控制与磨机浆液箱液位控制模式一样。

4 控制模式比较

以上讨论的两种控制模式可用于连续运行。可是,每种控制模式有它的优点和缺点。当磨浆回路连续运行时,例如每天24 h,给料速率控制模式可使球磨机工作在最佳状态,确保及旋流分离器进料固定的压力和流量。当需要很多的启动—停止循环时,磨机浆液箱液位控制使旋流分离器产品固体浓度达到稳定的最佳状态。因此减少了石灰石浆液箱中稀释固体的污染[4]。每种回路的优点和缺点如下。

4.1 磨机浆液箱液位控制

优点:(1)快速保持浓度的可能性;(2)如果石灰石硬度迅速变化(当时用多个地方的石灰石时),系统可在不过载荷过磨的情况下迅速做出反应。

缺点:(1)产品不是最佳;(2)需要较大的磨机浆液箱容量;(3)系统问题难以发现(磨损、装球量变华)。

4.2 给料速率控制

优点:(1)浆液生产达到最佳状态,通过最有效的使用给入固体达到所需的浓度设置点;(2)改善了工艺性能,系统问题较容易发现。

缺点:(1)问题的恢复时间将长,问题出现到修复时间大约需要1~3 min;(2)如果石灰石硬度迅速变化,生产过程不平稳;(3)系统在自动模式时启动困难,在进入自动模式前,需要手工操作。

一般情况下,由于成本的原因,磨机浆液箱都较小,不能采用磨机浆液箱液位控制模式实现闭环控制,而使用给料速率控制。

参考文献

[1] 李成益.几种烟气脱硫工艺及技术经济分析[J].石油化工技術经济,2006(6):14-19.

[2] 韩琪,李忠华.石灰石/石膏湿法烟气脱硫的化学过程研究[J].电力环境保护,2002(1):1-3,21.

[3] 孔华.石灰石湿法烟气脱硫技术的试验和理论研究[D].杭州:浙江大学,2001.

[4] 胡满银,李立锋,赵金表,等.湿式脱硫系统运行性能的数值模拟[J].河北电力技术,2005(3):1-3.