Ti基非晶合金/SiC陶瓷骨架复合材料的性能研究

罗正斌

摘 要:以Ti基非晶合金和Ti基非晶合金/SiC陶瓷骨架复合材料为研究对象,通过分析其内部组织,发现复合材料中的Ti基合金均为非晶相,Ti基非晶合金与SiC陶瓷未生成新相;而SiC骨架中存在着“弱点”、微裂纹与气孔、闭孔、应力集中点等缺陷;复合材料改变了复合前的缺陷,填补了原始陶瓷骨架中的裂纹,修补了“弱点”,避免了材料在承受载荷时在这些缺陷处产生应力集中,使材料的力学性能得到了改善。

关键词:非晶合金复合材料 孔隙率 SiC 陶瓷骨架 微裂纹 力学性能

中图分类号:TG75.5 文献标识码:A 文章编号:1674-098X(2015)09(b)-0118-02

陶瓷材料作为一种先进材料,具有多种优势,如:高强度、高硬度、耐腐蚀、高耐磨性和低重量。可应用在车辆、船舶、飞机的关键部位,其应用范围越来越广泛。但陶瓷没有塑性,易产生脆性断裂,成型尺寸较小;而金属具有高韧性,可以利用各自优势,将其制成复合材料。目前,金属陶瓷复合材料主要有陶瓷骨架增强金属复合材料和陶瓷颗粒增强金属复合材料两大类,如SiC骨架铝合金复合材料和SiC或B4C颗粒增强铝合金的复合材料。

随着对非晶合金研究的不断深入,非晶合金的尺寸也越来越大,块体非晶合金的制备,极大地拓宽了非晶合金的应用领域。块体非晶合金拥有高硬度、高强度、高弹性、高耐腐蚀性、可精密成形以及良好的磁性等优异性能。

1 Ti基非晶合金/SiC陶瓷骨架复合材料密度与孔隙率

使用压力—浸渗—快凝法(渗流铸造法),将Ti基非晶合金母合金渗入预制的SiC陶瓷骨架孔洞中,获得Ti基非晶合金/SiC陶瓷骨架复合材料。

根据复合材料SiC陶瓷骨架的原始孔隙率,对复合材料编号,I型SiC陶瓷骨架对应A型复合材料,II型SiC陶瓷骨架对应B型复合材料,III型SiC陶瓷骨架对应C型复合材料,将未经复合的Ti基非晶合金编号为0型材料。

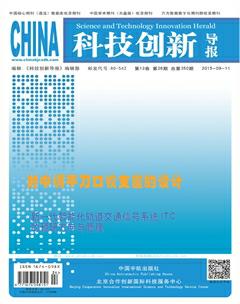

实验采用的Ti基非晶合金/SiC陶瓷骨架复合材料与Ti基非晶合金的真密度(见表1)。根据SiC骨架的实测孔隙率与Ti基非晶合金的实测密度,可算出Ti基非晶合金/SiC陶瓷骨架复合材料的理论密度。

从表1中可看出,Ti基非晶合金/SiC陶瓷骨架复合材料实际密度均高于理论密度,表明在复合材料制备过程中,Ti基非晶合金相渗入到SiC相中,填补了SiC相中一部分孔隙与裂纹,复合材料中Ti基非晶的实际含量将比SiC骨架的孔隙率高。

2 Ti基非晶合金/SiC陶瓷骨架复合材料的内部组织分析

2.1 相分析

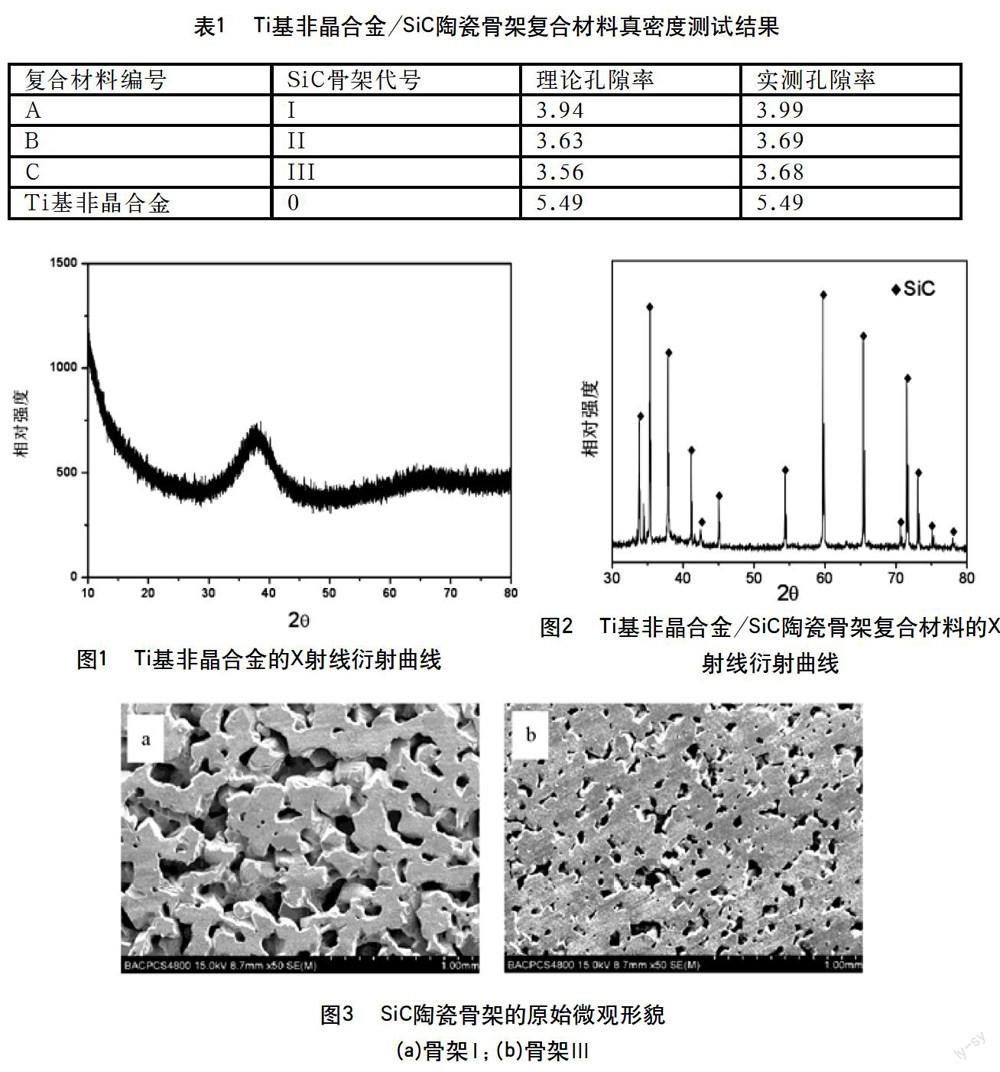

图1为Ti基非晶合金的X射线衍射曲线,曲线成馒头峰状,没有明显的特征峰,表明实验制得的Ti基非晶合金为完全非晶结构。

图2为Ti基非晶合金/SiC陶瓷骨架复合材料的X射线衍射曲线。曲线中只发现有SiC相的特征峰,并未发现其他晶体的特征峰,表明复合材料中的Ti基合金均为非晶相,且Ti基非晶合金与SiC陶瓷并未生成新相。

2.2 微观形貌

图3为不同孔隙率SiC陶瓷骨架的扫描电镜照片,通过比较可以看出骨架I的孔径明显大于骨架III,这与理论上孔径随着孔隙率的降低而降低是一致的。

图4的a、b、c为不同型号Ti基非晶合金/SiC陶瓷骨架复合材料扫描电镜照片,其中深色部分为SiC相,浅色部分为Ti基非晶相。复合材料中各相分布均匀,Ti基非晶合金填充在SiC骨架之中,形成两相各自连通、相互嵌套的网状结构。

复合材料中,存在大量界面,骨架结构的复合材料两相界面十分丰富,其结合状况对整体性能的影响十分显著。采用压力—浸渗法制备复合材料需要将合金相加热至其熔点附近或以上更高的温度,在高温环境下,会发生一定程度的界面反应、扩散、溶解、元素偏聚等过程。适当的扩散反应能够使两相相互渗透,结合紧密,但严重的界面反应会产生元素偏聚,使界面处成分偏离组元成分,造成非晶形成能力下降,影響性能,或产生新的反应物,破坏原有界面的结合,影响复合材料的整体性能。图4的d为SiC陶瓷骨架/Ti基非晶合金复合材料中界面的扫描电镜照片,可见Ti基非晶与SiC陶瓷两相界面结合良好,界面处无孔隙。

2.3 微观缺陷

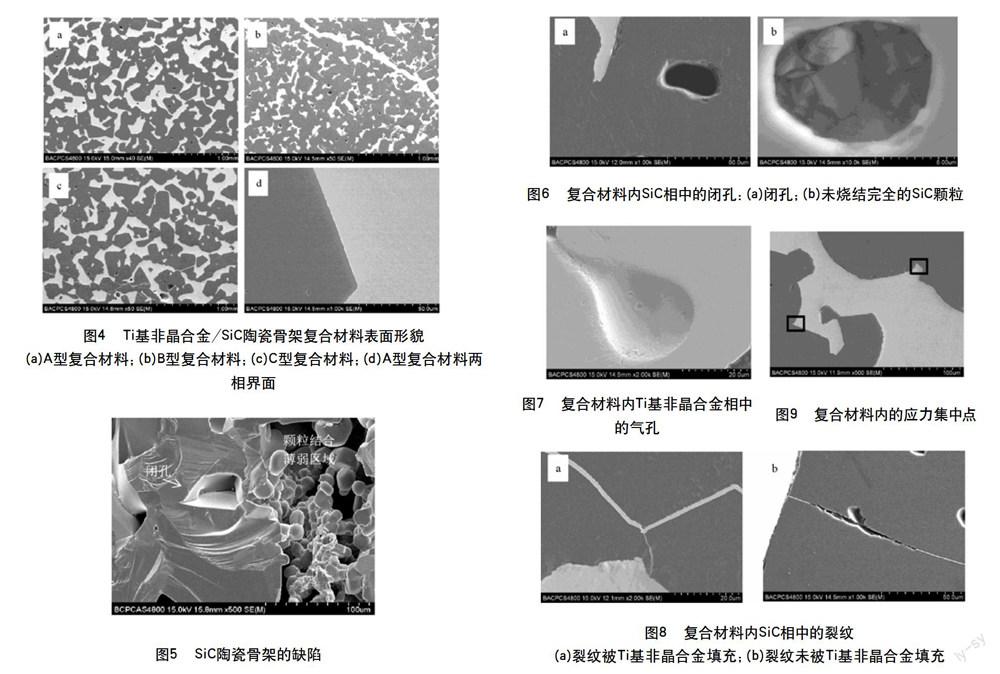

图5为SiC陶瓷骨架的微观缺陷,可观测到颗粒结合薄弱区域与闭孔缺陷。SiC陶瓷骨架制备过程中,难以避免会有少量的Si粉末依然以粉末状存在于整体之中,形成颗粒结合薄弱区域。这些粉末之间结合面小、结合力弱,成为了整体当中的“弱点”。在承受载荷时,这些“弱点”易造成应力集中,萌生裂纹,或者由于结合力弱造成失效,最终引起骨架整体的迅速失效。SiC陶瓷骨架中的闭孔无法浸渗非晶合金,会在复合材料中保留,成为复合材料中的缺陷,造成性能降低。

SiC骨架中存在着“弱点”、微裂纹与闭孔等缺陷,随着压力—浸渗法制备复合材料过程残留下来,形成了复合材料中的缺陷。在压力—浸渗法制备过程中,也会产生一些新的缺陷,如非晶相中的气孔等。Ti基非晶合金/SiC陶瓷骨架复合材料的性能将受到这些缺陷的影响。

2.3.1 闭孔

SiC陶瓷骨架在烧结时,由于SiC颗粒堵塞及开孔不充分等原因,形成了少量的闭孔,这些闭孔在复合材料中被保留了下来。如图6的a所示,在经过抛光的复合材料试样中可以观测到一定数量的闭孔。在有些闭孔中还存在未完全烧结的SiC颗粒,如图6的b所示。闭孔的存在并不能通过复合过程而去除,减少原始骨架中的闭孔数量能够减少复合材料中的闭孔数量。闭孔的存在会影响复合材料的力学性能。

2.3.2 气孔

在Ti基非晶合金/SiC陶瓷骨架复合材料中非晶相以及两相界面处,偶尔可以观察到气孔(见图7)。这些气孔多在浸渗过程中形成,由于熔融非晶合金中混入了气体,凝固过程中气体析出造成的。气孔对材料的力学性能影响十分显著,易形成应力集中;复合材料中两相界面处的气孔会削弱界面的结合,成为材料中的薄弱点,在承受载荷时容易产生界面失效、萌生裂纹。复合材料中,随气孔数量的增多,材料的拉伸强度降低,如式1所示。

(1)

式(1)中σu为孔隙率为p的材料拉伸强度;σ0为密实的材料拉伸强度;α为破坏因子。

2.3.3 裂纹

在SiC骨架中,存在着“弱点”与微裂纹,都是在烧结过程中留下的缺陷。“弱点”的形成主要是由于少量SiC粉末未完全烧结,粉末之间结合面小,结合力差;微裂纹的形成主要是由于烧结过程留下的残余热应力等原因导致。“弱点”和微裂纹在承受载荷时容易成为裂纹萌生源。这些缺陷的存在会大大降低SiC陶瓷骨架的力学性能。在复合材料中,能够观察到Ti基非晶相与SiC相紧密结合,Ti基非晶填补到SiC相的裂纹之中,如图8的a所示。但并非SiC陶瓷相中所有的裂纹都能在浸渗过程中被修复,仍有一些裂纹存在,如图8的b所示。在复合材料中没有SiC陶瓷相中的顆粒结合薄弱区域,因为Ti基非晶合金填补了SiC陶瓷骨架中的“弱点”,对“弱点”内的SiC颗粒起到了包裹与支撑的作用。复合后的材料改变了复合前的缺陷,部分的填补了原始陶瓷骨架中的裂纹,修补了“弱点”,避免了材料在承受载荷时在这些缺陷处产生应力集中,使材料的力学性能得到了改善。

2.3.4 应力集中点

在原始的SiC陶瓷骨架中,部分SiC颗粒夹角较为尖锐,在复合材料中体现为非晶相填满尖角,形成非晶相尖角。这种非晶相中尖锐的凸出如图9所示。承受载荷时容易在尖角处产生应力集中,易萌生裂纹,不利于复合材料力学性能的提高。

3 结语

通过压力—浸渗—快凝法制备Ti基非晶合金/SiC陶瓷骨架复合材料,分析SiC陶瓷骨架孔隙率与孔径分布,测量Ti基非晶合金及Ti基非晶合金/SiC陶瓷骨架复合材料的密度。对Ti基非晶合金/SiC陶瓷骨架复合材料进行相分析,发现Ti基非晶合金/SiC陶瓷骨架复合材料由非晶相与SiC相构成,界面处无新相生成;通过研究Ti基非晶合金/SiC陶瓷骨架复合材料的微观形貌和缺陷。原始SiC陶瓷骨架中孔径分布较为集中,孔径随孔隙率的减小而减小,理论密度与真密度接近;复合材料密度略高于理论密度,说明复合过程中Ti基非晶合金相修复了SiC骨架的内部缺陷;Ti基非晶合金SiC陶瓷骨架复合材料,两相结合良好,无明显界面反应,其内部缺陷主要有闭孔、气孔,裂纹与应力集中点,浸渗过程中SiC相中部分缺陷被修复,材料性能得到明显改善与提高。

参考文献

[1] 张文洁.Cu-Zr-Ti 基块体非晶合金的合成及晶化行为的研究[D].济南:济南大学,2009.

[2] 李维火.块体非晶合金及其复合材料微观力学性能研究[D].上海:上海大学,2005.

[3] 赵玉庭,姚希曾.复合材料基体与界面[M].上海:华东化工学院出版社,1991:224-226.