超越负载下独立阀口方向阀控制系统速度稳定性研究*

刘鑫明,梁向京

(中南大学机电工程学院,湖南长沙 410083)

0 引言

在起升机械、液压绞车以及工程机械等液压系统应用中,经常会出现负载力方向与负载运动方向一致的情况,此种负载被称为超越负载。文献[1-2]研究了超越负载的液压平衡方法,提出了常见液压平衡对策;刘帮才[3]给出了解决起升系统超越下降工况存在的下降抖动和二次下滑现象的方法;Andersen[4]研究不同工况下,执行器速度和系统压力的控制方法,提出了在超越负载情况下,执行器速度闭环控制并监测进口压力防止产生气穴的压力调节方法。以上研究并没有涉及到负载口独立阀口技术;负载口独立技术采用双阀芯结构实现进油侧调流量、出油侧调压力,可以解决传统多路阀的单阀芯进出口联动调节、出油口靠平衡阀或单向节流阀形成背压而带来的灵活性差的问题。在超越负载工况下能保证执行器速度的稳态控制精度和抗干扰能力,甚至可以省去传统的平衡阀,简化了机械结构[5]。

综合上述研究方法的优点,提出超越负载工况下,基于负载口独立技术的压力流量控制策越,来提高负载口独立控制系统的速度稳定性。

1 系统组成及执行机构控制策略

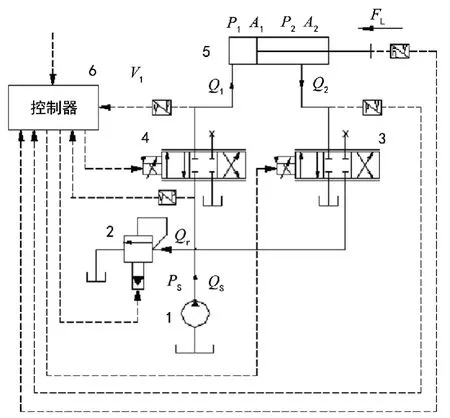

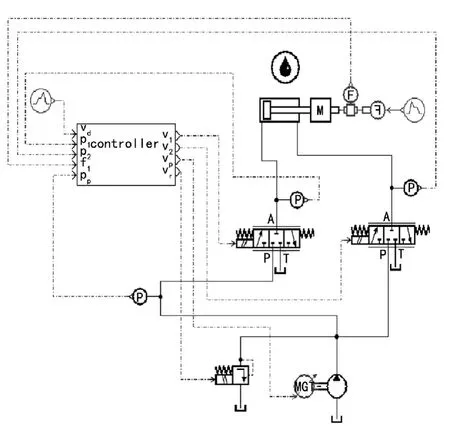

较典型的负载口独立方向阀控制系统如图1所示,该系统由液压泵1、电液比例溢流阀2、电液比例方向阀3和4、液压缸5、控制器6组成,其中阀3和阀4组成负载口独立方向阀,用于控制执行器的速度和压力,阀2用于调节泵出口压力。

图1 负载口独立方向阀控制系统原理图

1.1 计算流量反馈控制策略

为了实现通过阀芯的流量不受负载变化的影响提出了计算流量反馈控制方法[6]。如图2所示,控制器给出流量值Q,根据实时检测到的阀口压差计算得到理论阀芯位移,同时通过位移传感器实时检测实际阀芯位移xv,通过计算得到流量Q*,将Q*与Q进行对比,并采用调节器g(Δq)构成流量闭环,输出阀芯位移xv0,从而达到闭环控制的目的。

图2 采用计算流量反馈的流量控制方法结构框图

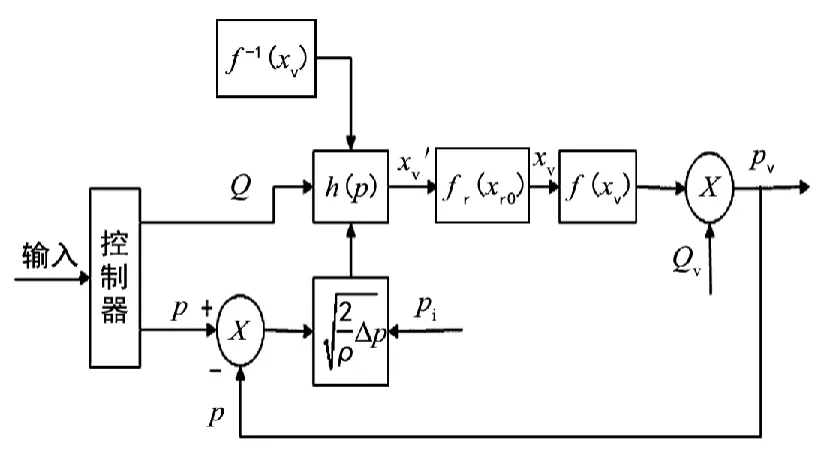

1.2 压力控制策略

压力控制是控制执行器进油侧和出油侧压力,使其维持在一个比较理想的值,避免执行机构产生冲击。笔者采用对压力进行计算的方式,控制器根据手柄输入信号,计算得出阀芯出口或者入口的控制压力P,然后根据拟合得到流量系数与阀芯位移xv之间的函数关系式Cd(xv),以及过流面积与阀芯位移的函数关系A(xv),根据控制器给出的流量信号计算得出阀芯的理论位移x'v;同时通过压力传感器实时检测阀芯出口或者入口的压力,并反馈给控制器,形成闭环反馈控制,压力反馈控制策略示意图如图3所示。

图3 压力反馈控制策略示意图

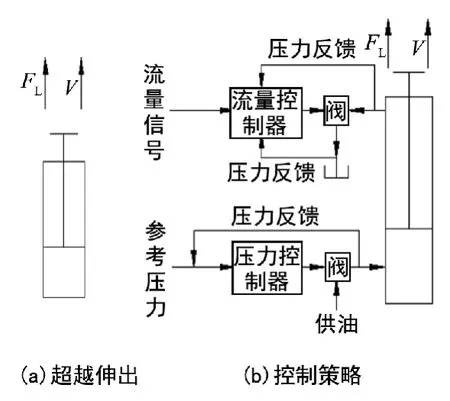

1.3超越负载执行机构控制策略

如图4(a)所示,对无杆腔的控制阀芯采用压力控制策略,对有杆腔控制阀芯采用流量控制的策略,对应的控制过程如图4(b)所示。在工作过程中由于所受负载力与运动方向相同,液压缸的无杆腔会产生吸空现象,检测无杆腔的压力,当其压力过低时,可以通过控制器的处理,确定需要减小回油侧控制阀的阀芯开度值。回油侧控制阀阀芯开度减小,液压缸有杆腔压力增加,由液压缸的力平衡方程可知,液压缸的无杆腔压力也增加,从而避免了吸空现象的产生。

图4 超越伸出及控制策略

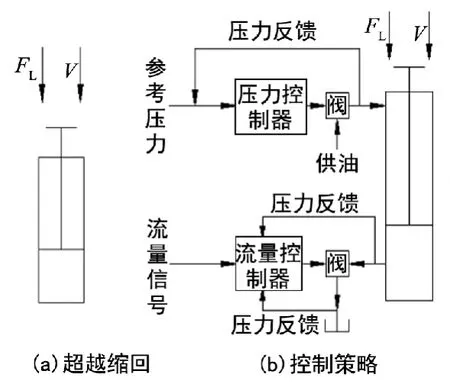

超越缩回工况如图5(a)所示,对有杆腔的阀芯采用压力控制策略,使该侧压力维持在一个较低的值,不会因为压力过低而引起空穴现象和因负载变化而引起的液压冲击或系统抖动,并降低泵出口和有杆腔入口压差损失,对无杆腔的阀芯采用流量控制的策略,用来控制液压缸的运动速度,对应的控制过程如图5(b)。

图5 超越缩回及控制策略

2 仿真模型及控制器设计

2.1 仿真模型

针对研究的系统,假设不考虑液压阀和管道的泄漏和阻尼,建立各元件仿真模型。

定量泵模型为:

式中:Qs为液压泵输出流量;n为泵的转速;V为泵的排量;k为泄漏系数;Ps为泵出口压力。比例溢流阀模型为:

式中:Qr为溢流阀流量;i为输入溢流阀的控制信号;ie为溢流阀额定电流;Pcrack为溢流阀开启压力;kgrad为溢流阀流量梯度;

比例方向阀模型为:

式中:xvn为阀芯位移;kn为放大系数;in为输入电液

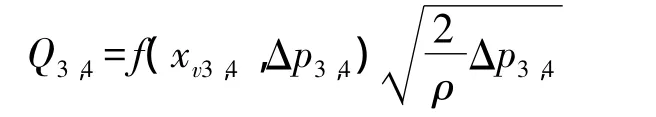

式中:Q3、Q4为流过阀 3、阀 4 的流量;Δp3、Δp4为阀3、阀4的压差;xv3、xv4为阀3、阀4的阀芯位移。

液压缸无杆腔、有杆腔、泵出口压力腔的容腔流量连续性方程分别为:

式中:V1、V2、V3为液压缸无杆腔、有杆腔和系统泵出口压力腔的容腔体积;βe为液压弹性模量;p1、p2为液压缸无杆腔和有杆腔压力;A1、A2为液压缸无杆腔和有杆腔作用面积;x·为活塞杆速度。活塞杆力平衡方程为:

式中:m为活塞及负载质量;FL为外负载;b为阻尼系数;kh为弹性负载刚度。

2.2 超越伸出控制器

比例方向阀4控制液压缸无杆腔压力,比例方向阀3控制液压缸活塞杆速度,溢流阀模拟其他联负载压力情况。通过比例方向阀3的流量和位移的动态响应分别为:

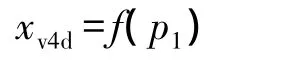

比例方向阀4理想的阀芯控制位移为:

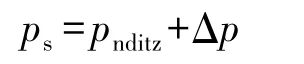

泵出口平衡压力为:

式中:pndit为最大负载决定的系统压力。

2.3 超越缩回控制器

比例方向阀4控制液压缸活塞杆速度,比例方向阀3控制液压缸有杆腔压力,溢流阀控制泵出口压力,高出最高负载联压力Δp。通过比例方向阀4的流量和比例方向阀4位移的动态响应分别为:

比例方向阀3理想的阀芯控制位移为:

泵出口平衡压力为:

3 仿真及结果分析

在AMEsim中建立负载口独立阀的主阀仿真模型,并通过 simulink建立系统的控制模型,采用AMESim软件与simulink软件联合仿真的方法进行仿真,仿真参数见参考文献[7]。在AMEsim中建立负载口独立控制系统仿真模型,仿真原理图如图6。

输入的速度控制信号V如图7所示,液压缸的活塞杆初始输入速度为0.1 m/s,在1 s时阶跃到0.2 m/s。同时液压缸负载为超越负载,在3 s时负载从初始的-5000 N突变到-2000 N。

图6 负载口独立控制系统仿真原理图

图7 输入控制信号

液压缸活塞杆速度实际响应情况如图8。从图8可看出,负载口独立控制系统具有快速的调节性能,而且在负载突变的情况下,仍能保持速度的稳定,而相对于传统的负载敏感系统,在负载突变的情况下,速度趋于不稳定[7]。

液压泵和液压缸大腔的压力情况如图9所示,可看出,负载口独立控制系统泵出口压力和液压缸大腔压力在很短的时间内达到稳定值,而且在超越负载较大的情况下,该系统都能够维持系统稳定,而传统的负载敏感系统,液压缸大腔出现了吸空现象,活塞杆速度变得不可控[7]。

比例方向阀的控制信号;ζ为阻尼比;ωn为固有频率。标的有效实现。

[1] 杨莉,郝育新,王建华.工程制图测绘教学模式的研究与实践[J].图学学报,2013,34(1):116-119.

[2] 杨建根,杨中芳.CAD技术在制图测绘教学中的研究[J].机械管理开发,2011,124(6):164-165.

[3] 黄 洁,马秀华.“机械制图”课程一体化教学设计的探索研究[J].中国电力教育,2011,221(34):89-90.

[4] 许冬梅.机械制图与计算机绘图一体化教学研究与探讨[J].装备制造技术,2007(10):121-122.

[5] 李 庆.探讨工程制图与CAD一体化教学[C].第一届中国图学大会,第一届中国图学大会暨第十届华东六省一市工程图学学术年会论文汇编[A].烟台,2007:559-559.

[6] 李素文,包素钦,蔡应强.试析“机械制图”与“Auto CAD”同步教学[J].集美大学学报,2011,12(3):107-110.

[7] 刘伟香.机械制图课程教学内容的优化研究[J].机械,2007(9):26-27.