基于Pro/E的V6发动机运动仿真分析实例*

蒋恩杰,付卫元,李双清,王瑞平,2

(1.宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336;2.浙江吉利罗佑发动机有限公司,浙江宁波 315800)

0 引言

目前,机械产品的运动和仿真分析是机械设计制造,尤其是发动机设计制造过程中不可缺少的重要环节,因为发动机在进行设计前期要对运动机构进行分析,以此来验证机构设计的合理性和可行性。机构运动分析模块是Pro/E中一个进行运动仿真和机构分析的模块。利用该模块,可以根据设计意图对一个完整的运动机构添加驱动器、运动副,使其运动起来,以实现机构的运动模拟,同时能对运动机构进行运动的速度、轨迹、位移、运动干涉等情况的分析,为研究机构模型和后续的实物验证提供便利和一定的理论依据[1~2]。

发动机是一种复杂的机构运动,既有回转运动又有往复直线运动。本文通过在Pro/E平台下,对发动机各零部件进行模拟装配以及运动仿真的相关设计,在不考虑外在作用力的情况下对发动机进行运动分析,输出各运动件之间的相对位置关系和运动轨迹,已得出发动机的运动规律和与设计相关的重要数据,从而为发动机产品设计工程师提供相关理论依据。

1 机构运动仿真的基础知识

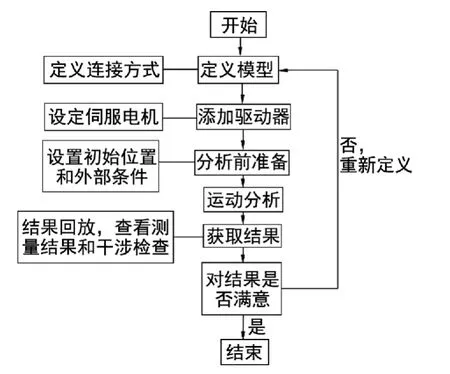

机构运动分析模块是Pro/E中一个强大的仿真和机构分析模块。当各个零部件通过装配模块组成一个完整的机构后,就可直接在机构运动分析模块中,根据设计者的设计意图,定义机构中的连接,设置伺服电机,运行机构分析,观察机构是否存在干涉,还可以进行各种测量。机构仿真设计的一般步骤如图1。

图1 机构仿真设计流程图

(1)定义模型 将各零件装配成一个整体机构,根据设计意图定义各零件之间的连接方式以取得对应的运动形式。

(2)添加驱动器 在Pro/E的机构模块下对模型添加伺服电机,使机构运转起来。

(3)准备分析 完成原动件驱动添加后,定义其运动类型并设置运动环境,以此来进行机构运动仿真。

(4)分析模型并获得结果 通过“回放结果”来重新演示机构运动过程,检查干涉情况及查看相对运动的测量结果等[3]。

2 V6发动机的运动仿真及分析

笔者将以创建V6发动机的运动过程为例,来介绍机构仿真运动的过程。V6发动机的运动件有曲轴、活塞连杆机构、凸轮轴、滚子摇臂、气门等。首先将各零部件的三维实体数模装配起来,并保存在同一文件夹目录下。

2.1 定义模型

如图2所示,以缸体为基体,定义各个运动零件之间的运动副关系,滚子摇臂与液压挺柱之间采用球和平面连接方式,此处液压挺柱假设为刚性,气门帽与滚子摇臂则采用槽与圆柱的连接方式。进入机构运动分析模块后,定义凸轮从动机构连接,分别选取凸轮的外轮廓面和滚子摇臂的轮廓面作为凸轮1和凸轮2。然后用带传动方式等效代替链传动来连接驱动链轮和进气VVT以及进气VVT和排气VVT。

使用拖动元件工具,拖动凸轮轴旋转,检查凸轮是否带动气门在气门导管内上下运动。

2.2 添加驱动器

在机构运动分析模块下定义曲轴的轴线为伺服电动机的旋转轴,并设置转速为36°/s。如图3所示,将曲轴、凸轮轴及进排气VVT都置于第一缸压缩上止点位置,考虑到整个模型的数据较大,为方便分析计算,隐藏一部分非运动件和第2到第6缸的运动件,以1缸的运动件为例进行运动仿真分析。

图2 各个运动副之间的连接关系图

图3 第一缸压缩上止点位置图

2.3 分析模型

在机构分析中新建运动分析,在类型中选取运动学,然后在首选项中定义运行时间,V6发动机是V型4冲程发动机,完成一个周期曲轴需要运转720°,因之前设定曲轴转速为36°/s,故运行时间需设定为20 s的倍数,在此设定运行时间为20 s。点击运行,执行分析,机构将按设定的运动方式进行运动。

2.4 查看和分析仿真结果

进入“回放”窗口,可以查看整个机构的运动情况,以便于分析发动机运动件之间的运动规律。因V6采用双VVT结构,进气VVT可提前40°±2°(曲轴转角),排气 VVT 可延迟35°±2°(曲轴转角),故从以下几方面进行分析。

2.4.1 进、排气VVT未工作的分析

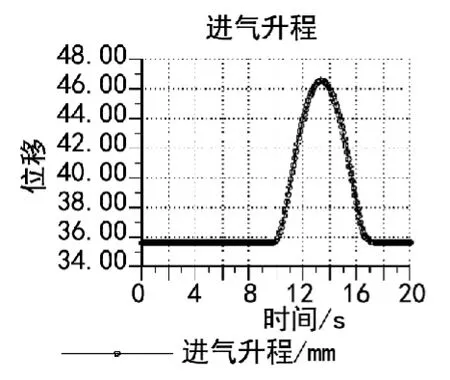

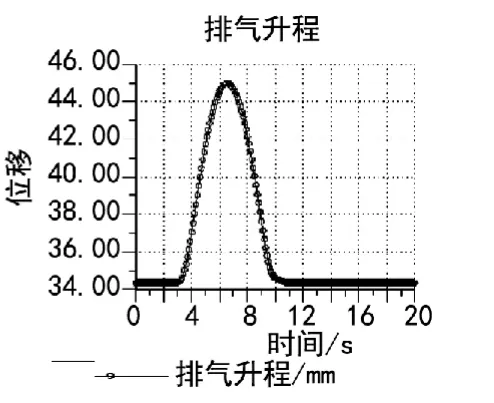

2.4.1.1 进、排气门的升程测量

因为气门导管是相对静止的,而气门是运动的,故选取导管的轴线与导管下平面的交点作为静止点,选取气门轴线与气门盘端面的交点作为运动点,测量分析进、排气门的升程量。

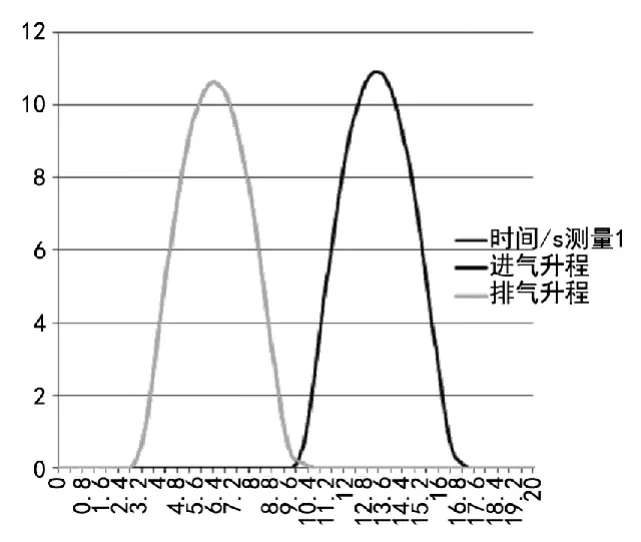

如图4、5所示,该曲线就是运动点到静止点的距离随时间变化的运动规律。从图中可看出进、排气门的开启和关闭时间。将测量结果以Excel形式导出,并对数据进行简单的处理后可以得出进、排气门的升程量以及气门重叠角,如图6。

从图6中可得到进气门的升程量为10.9 mm,排气门的升程量为10.6 mm。

图4 进气门升程图

图5 排气门升程图

图6 进、排气门升程曲线图

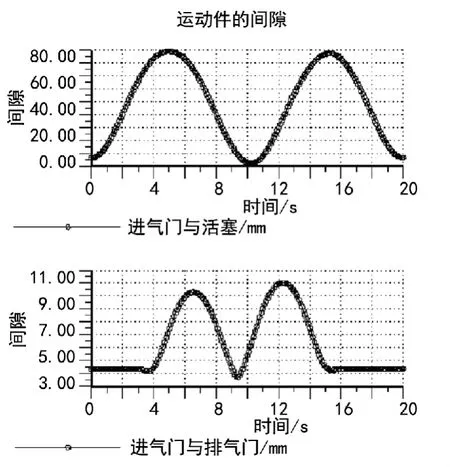

2.4.1.2 进、排气门及活塞之间最小距离测量

选取进、排气门之间距离最小的两个点作为进气门与排气门之间的最小距离的测量点,选取进气门与活塞、排气门与活塞之间距离最小的两个点作为进气门与活塞、排气门与活塞的测量点,分别测量进、排气门及活塞之间的最小距离,检测三者之间的运动过程中是否有干涉的可能性。

从图7可看出第一条曲线是进气门与活塞最小距离随时间的变化规律,最小距离为4.7 mm,第二条曲线是进、排气门之间的最小距离随时间的变化规律,最小距离为4.3 mm,第三条曲线是排气门与活塞的最小距离随时间的变化规律,最小距离为4.2 mm。

图7 进气门、排气门及活塞之间的最小距离

2.4.2 进气VVT开启40°(曲轴转角)和排气VVT开启0°(曲轴转角)

调节进气VVT的初始位置,使进气VVT的位置相对于初始位置提前20°(凸轮转角)其余保持不变,进入机构运动仿真模块,运行分析,分析结果如图8。

因排气VVT未发生变化,故排气门与活塞之间的间隙不再作分析。从图8可看出,进气门与活塞之间的最小间隙为1.6 mm,进气门与排气门之间的最小间隙为3.7 mm。

图8 进气VVT开启,排气VVT未开启

2.4.3 进气 VVT开启0°(曲轴转角)和排气 VVT开启35°(曲轴转角)

调节排气VVT的初始位置,使排气VVT的位置相对于初始位置延迟17.5°(凸轮转角)其余保持不变,进入机构运动仿真模块,运行分析,分析结果如图9所示。

图9 进气VVT未开启,排气VVT开启

因进气VVT未发生变化,故进气门与活塞之间的间隙不再作分析。从图9可以看出,排气门与活塞之间的最小间隙为1.8 mm,进气门与排气门之间的最小间隙为3.8 mm。

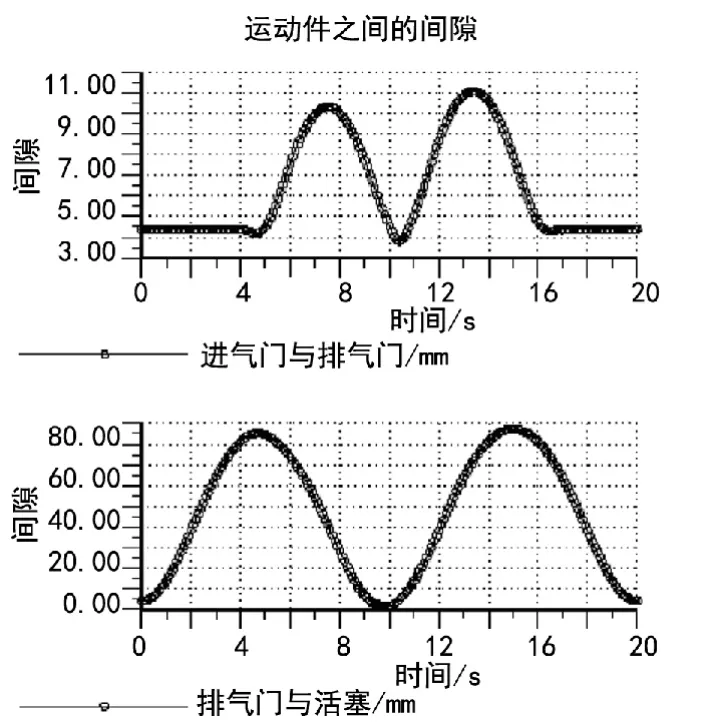

2.4.4 进气VVT开启40°(曲轴转角)和排气VVT开启35°(曲轴转角)

调节进、排气VVT的初始位置,使进气VVT的位置相对于初始位置提前20°(凸轮转角),排气VVT的位置相对于初始位置延迟17.5°(凸轮转角),其余保持不变,进入机构运动仿真模块,运行分析,分析结果如图10所示。

图10 进、排气VVT开启

从图10可以看出进气门与排气门之间的最小间隙为2.7 mm,进气门与活塞之间的最小间隙为2.1 mm,排气门与活塞之间的最小间隙为1.8 mm。

2.4.5 分析总结

根据以上分析结果,统计各运动件在不同状态下的最小间隙见表1。材料选择Inconel625。防止膨胀节材料的腐蚀破坏。

(4)管廊上固定点位置的设置

在管廊上,如果采用直管压力平衡型膨胀节来吸收二次应力,那么所有固定点设置的间隔尽可能保持同样的间隔。中间固定支架上的轴向力主要来自两边膨胀节伸缩所需要的热胀力,在相同操作条件下,此热胀力又跟左右管段的长度存在一定的正比关系,当固定点左右相反方向的热胀力相互抵消不了时,就会作用在固定点上,产生比较大的轴向推力。

所以,保持等距的固定点间隔对于降低固定点的推力起到很大的作用。

从另一种角度,管线的条件不变,改变膨胀节的刚度同样可以降低固定点推力。但是,采取此种膨胀节刚度不同的做法,势必造成膨胀节采购周期的增加,并且给现场的安装带来不便。

(5)管廊上各个排放支管柔性的考虑

很多管廊上的排放支管温度都很高,所以应力计算的时候,特别是在管廊上设置膨胀节的时候,一定要考虑把加膨胀节管段的所有支管一起连接进去计算,以免计算的管架推力产生偏差,造成膨胀节的破坏。

3 结论

在化工管廊的设计中,有效的采用直管压力平衡型膨胀节在一定程度上能吸收管线产生的二次应力,降低固定点的推力,减小管道的阻力降。但直管压力平衡型膨胀节作为柔性元件,在设计的过程中一定要分析考虑各方面的影响因素,做好管架形式,起到更好保护膨胀节的作用。

另一方面,安装在管廊上的膨胀节下波纹处容易积液结晶,而且膨胀节在加工过程中,它的疲劳寿命很难保证。所以在管廊的设计中,如果地方充足,从成本和使用寿命的角度来讲,能采用自然补偿的话,还是尽量选择自然补偿的形式来改变管道柔性。

[1] GB/T12777-2008.金属波纹管膨胀节通用技术条件[S].

[2] 唐永进.压力管道应力分析[M].北京:中国石化出版社,2010.